СО 00

4t Од

Изобретение относится к электротехнике и касается составов для нанесения электропроводных покрытий на полимерные материалы. Состав может быть использован для покрытия полимерных пленок, которые могут найти применение в качестве экранов кабельных изделий (шнур ШОВЗ, кабель КММ, кабель МКЭШ и др.).

Известен электропроводный состав включающий 50 вес.% искусственного графита и 50 вес.% связующего эпоксидную смолу D 3Недостатком данного состава является то, что он обладает высоким удельным электросопротивлением.

Известен состав, содержащий пленкообразующее, пигменты, наполнители и растворители, используемый с цель получения электропроводящих покрыти (толщина 25-130/tt), который содержит 0,1-100% смеси волокнистой сажи и графита С 2 .

Однако электропроводность покрытия на основе известного состава недостаточна: 10 Ом-см, и на его основе невозможно получить тонкие пленки.

Наиболее близким по технической сущности к изобретению является состав для получения электропроводных покрытий на полимерных материалах, включающий коллоидньй раствор графита в ацетоне (с концентрацией 49-А1 г/л). В составе используют коллоидный раствор графита с удельной поверхностью частиц графита 1667 и 1949 , который образует пленки с удельным электросопротивлением 103 и 2275 Ом-мм /м при толщине пленки 3-5 мкм 3j.

Недостатком известного состава является сравнительно низкая электропроводность таких пленок, что не позволяет использовать пленки с таким покрытием в экранах кабелей.

Цель изобретения - повышение электропроводности графитовых покрытий.

Поставленная цель достигается тем, что состав для получения электропроводных покрытий на полимерных материалах, включающий коллоидный раствор графита в ацетоне, в качестве последнего содержит смесь 7080 мае.% коллоидного раствора графита в ацетоне с концентрацией 4951 г/л и удельной поверхностью 10001300 м/г и 20-30 мас.% коллоидного

раствора графита в ацетоне с концентрацией 49-51 г/л и у; ельной поверхностью 1800-2300 м2/г.

При высыхании таких смесей коллоидных растворов графита образуются пленки с более высокой электропроводностью за счет их уплотнения, происходящего в результате распределения мелких частиц графита среди крупных.

П р и м е р -1 по известному способу.

В термостойкую колбу емкостью 0,5 л залива:ют 20 г тайгинского термически обеззоленного графита, 150 мл концентрированной серной кислоты с уд. весом 1,84 и после тщательного перемешивания и полного смачивания порошка добавляют 50 мл концентрированной азотной кислоты

0 с уд. весом 1,43. Содержимое колбы тщательно перемешивают при охлаж-. дении колбы водой. После охлаждения реакционной смеси до комнатной температуры колбу нагревают до 90°С и

5 выдерживают при этой температуре 3ч, после чего охлаждают до комнатной температ5Фы. ; Затем в реакционную смесь добавляют 100 МП дистиллированной воды,

0 и содержимое переносят в фарфоровый стакан. Окисленный графит промывают декантацией до плотности сливаемого раствора 1,010-1,005 г/см, после чего осадок графита промывают

5 на плотном фильтре до исчезновения ионов SO Осадок после отсасывания жидкости переносят в фарфоровую чашку и растворяют в ацетоне до концентрации 49-51 г/л. Получен0ный коллоидный pacTsop. графита имеет уд. поверхность 1000 .

Для сравнения характеристик известного и предлагаемого составов полученньм коллоидным раствором

5 графита покрывают лавсановую пленку. Испытания высушенной при 90°С пленки показывают,что ее удельное электросопротивление составляет 140 Ом-мм /м, экранирующая способность 03,2102 А/м, влагостойкость неудовлетворительная, эластичность соответствует ТУ 6-05-1794-76, адгезия удовлетворительная.

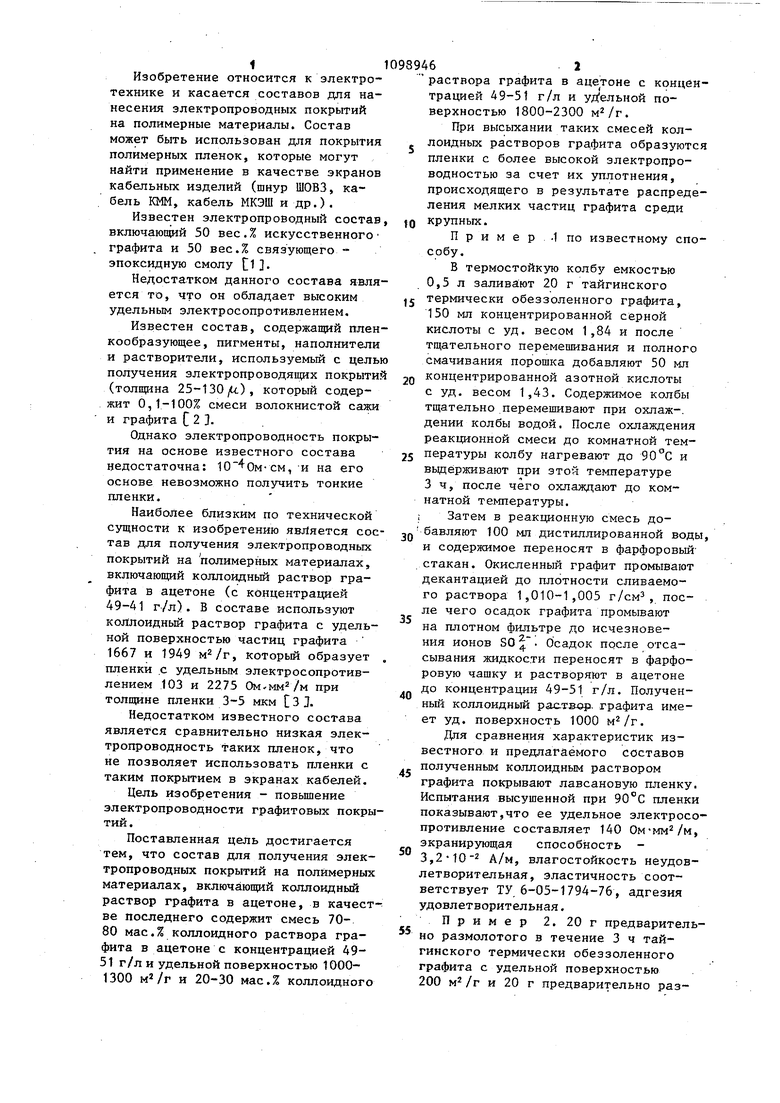

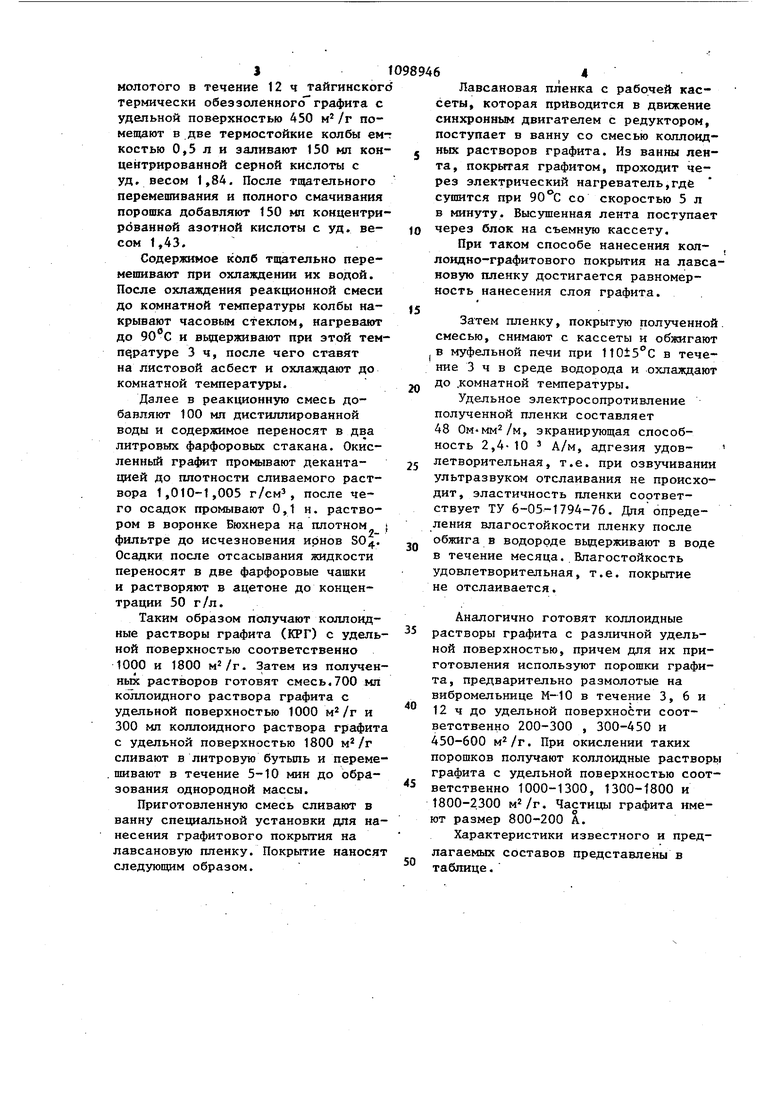

Пример 2. 20 г предваритель5но размолотого в течение 3 ч тайгинского термически обеззоленного графита с удельной поверхностью 200 м /г и 20 г предваригельно разIмолотого в течение 12 ч тайгинског термически обеззоленного графита с удельной поверхностью 450 помещают в две термостойкие колбы ем костью 0,5 л и запивают 150 мл кон центрированной серной кислоты с уд, весом 1,84, После тщательного перемешивания и полного смачивания порошка добавляют 150 мп концентри рованной азотной кислоты с уд, весом 1,43, Содержимое колб тщательно перемешивают при охлаждении их водой. После охлаждения реакционной смеси до комнатной температуры колбы накрывают часовым стеклом, нагревают до 90С и вьздерживают при этой тем п ратуре 3 ч, после чего ставят на листовой асбест и охлаждают до комнатной температуры, Далее в реакционную смесь добавляют 100 мл дистиллированной воды и содержимое переносят в два литровых фарфоровых стакана. Окисленный графит промывают декантацией до плотности сливаемого раствора 1,010-1,005 г/см, после чего осадок промывают 0,1 н. раствором в воронке Бюхнера на плотном фильтре до исчезновения ионов Осадки после отсасывания жидкости переносят в две фарфоровые чашки и растворяют в ацетоне до концентрации 50 г/л. Таким образом получают коллоидные растворы графита (КРГ) с удель ной поверхностью соответственно 1000 и 1800 . Затем из получен ных растворов готовят смесь,700 мл кбллоидного раствора графита с удельной поверхностью 1000 и 300 мл коллоидного раствора графит с удельной поверхностью 1800 сливают в литровую бутьшь и переме . шивают в течение 5-10 мин до образования однородной массы. Приготовленную смесь сливают в ванну специальной установки для на несения графитового покрытия на лавсановую пленку. Покрытие нанося следующим образом. 6 Лавсановая пленка с рабочей кассеты, которая приводится в движение синхронным двигателем с редуктором, поступает в ванну со смесью коллоидных растворов графита. Из ванны лента, покрытая графитом, проходит через электрический нагреватель,где сушится при 90°С со скоростью 5 л в минуту. Высушенная лента поступает через блок на съемную кассету. При таком способе нанесения коллоидно-графитового покрытия на лавсановую пленку достигается равномерность нанесения слоя графита. Затем пленку, покрытую полученной. смесью, снимают с кассеты и обжигают в муфельной печи при 110±5°С в течение 3 ч в среде водорода и охлаждают до .комнатной температуры. Удельное электросопротивление полученной пленки составляет 48 Оммм /м, экранирующая способность 2,4-10 А/м, адгезия удовлетворительная, т.е. при озвучивании ультразвуком отслаивания не происходит, эластичность пленки соответствует ТУ 6-05-1794-76. Дляопределения влагостойкости пленку после обжига в водороде вьщерживают в воде в течение месяца..Влагостойкость удовлетворительная, т.е. покрытие не отслаивается. Аналогично готовят коллоидные растворы графита с различной удельной поверхностью, причем для их приготовления используют порошки графита, предварительно размолотые на вибромельнице М-10 в течение 3, 6 и 12 ч до удельной поверхности соответственно 200-300 , 300-450 и 450-600 . При окислении таких порошков получают коллоидные растворы графита с удельной поверхностью соответственно 1000-1300, 1300-1800 и 1800-2300 м/г. Частицы графита имеют размер 800-200 А. Характеристики известного и предлагаемых составов представлены в таблице.

48

КРГ с- уд. поверхностью tOOO м2/г

70

КРГ с уд. , поверхностью 1800 мЧг

30

50

.КРГ с уд. поверхностью

1000 ыЧт

70

КРГ с уд. поверхностью 2300 м2/г

30

52

.КРГ с уд. поверхностью. 1300

70

КРГ с уд. поверхностью 1800 м2/г

30

. КРГ с уд.

52 поверхностью 1300 м2/г

70

КРГ с уд. поверхностью 2300 м2/г

30

51

.КРГ с уд. поверхностью

1000 м2/г80

КРГ с уд. поверхностью

20 1800

50

.КРГ с уд. поверхностью

1000

80

-3

Удовлет,4-10

При 03- Соответворительвучива- ствует НИИ уль- ТУ 6-05ная, потразву- 2794-76 крьггие не отслаком в течение ивается 5 мин отслаивания и растрескиванияне наблюдает ся

2,4-10-3

2,4-10-3 - V . и

-

2,440-3 . - - - 2,4-10-3

2,4-10-3 . E:niz:r:i:ii

КРГ с уд. поверхностью

2300 м2/г .20

52

.ЮРГ с уд. поверхностью

1300 м2/г 80

КРГ с уд. поверхностью

1800 м /г20

53

.КРГ с уд. повер1хностью

1300 м /г80

КРГ с уд. поверхностью

2300

49

9. КРГ с уд. поверхностью

1000 м2/г75

КРГ с уд. поверхностью

1800 м/г 25

48

.КРГ с уд. поверхностью

1000

КРГ с уд. поверхностью

2300 25

49

1.КРГ с уд. поверхностью

2300 75

КРГ с уд. поверхностью

1800 м2/г 25

2.КРГ с уд;

50 поверхностью

1300 75

КРГ с уд. поверхностью

2300 м2/г 25

1

114

3.КРГ с уд. поверхностью

1000 55

It t It

2,4-10-5

2,4-102,4-10-5

2,4 -10-5

2,4.10-v

2,4-10-3

- -

и

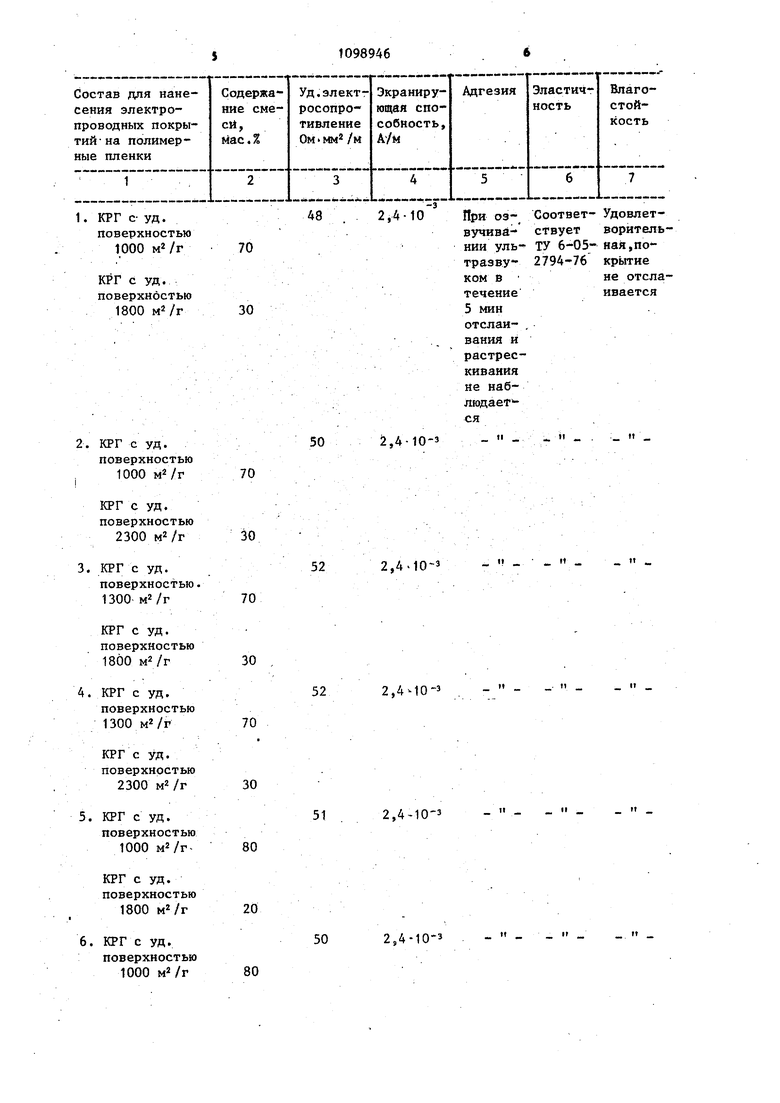

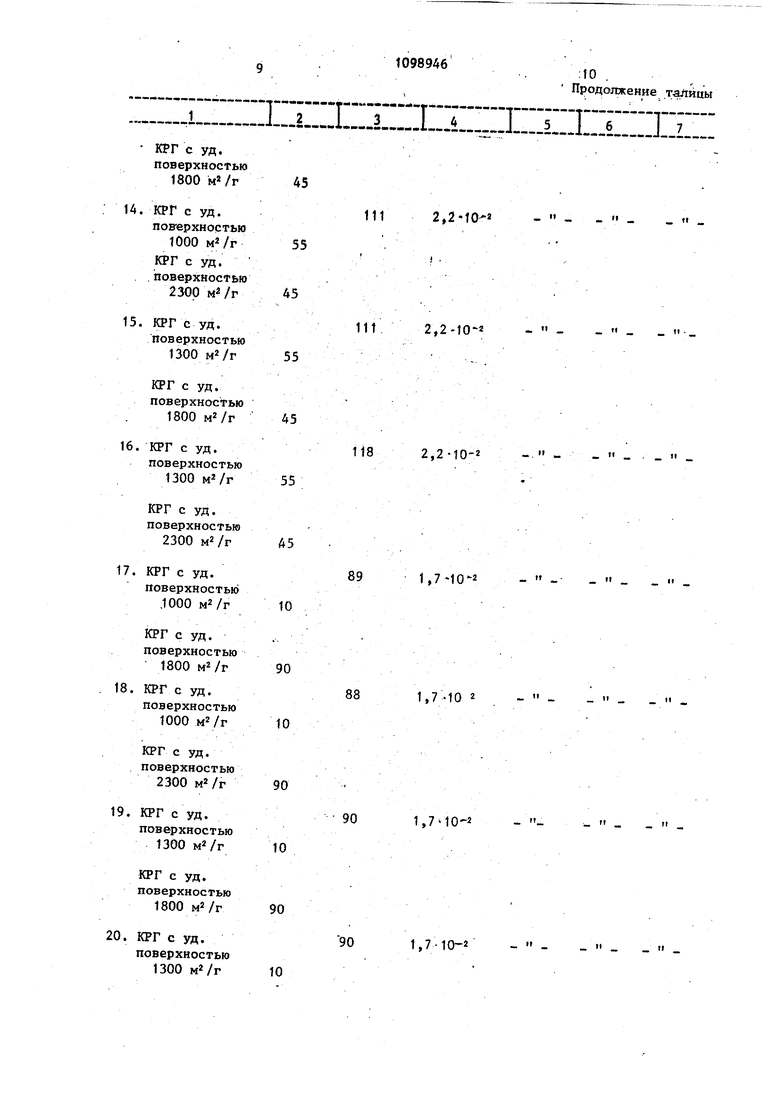

2,2-10-2 8 iПродолжение таблицы ELZiir iTziizrn:

КРГ с уд. поверхностью

1800 м/г45

КРГ с уд.111 2, поверхностью,

1000 м2/г 55

КРГ с уд.

поверхностью.

2300 м2/г 45

КРГ с уд.111 2,2-10-2 поверхностью

1300 м2/г 55

КРГ с уд. поверхностью

1800 MVr45

КРГ с уд.1182,2-10-2 поверхностью

1300 MVr55

КРГ с уд. поверхностью 2300 м2/г 45 .

КРГ с уд.891, поверхностью

,1000 MVr10

КРГ с уд...

поверхностью

1800 м /г90

КРГ с уд.881,7-10 поверхностью

1000 wVr10

КРГ с уд. поверхностью

2300 м /г90

КРГ с уд.901, поверхностью

1300 м /г10

КРГ с уд..

поверхностью

1800 м2/г90

КРГ с уд.901,7-10-2 поверхностью,

1300 м2/г10 1098946

(I

- .

- -

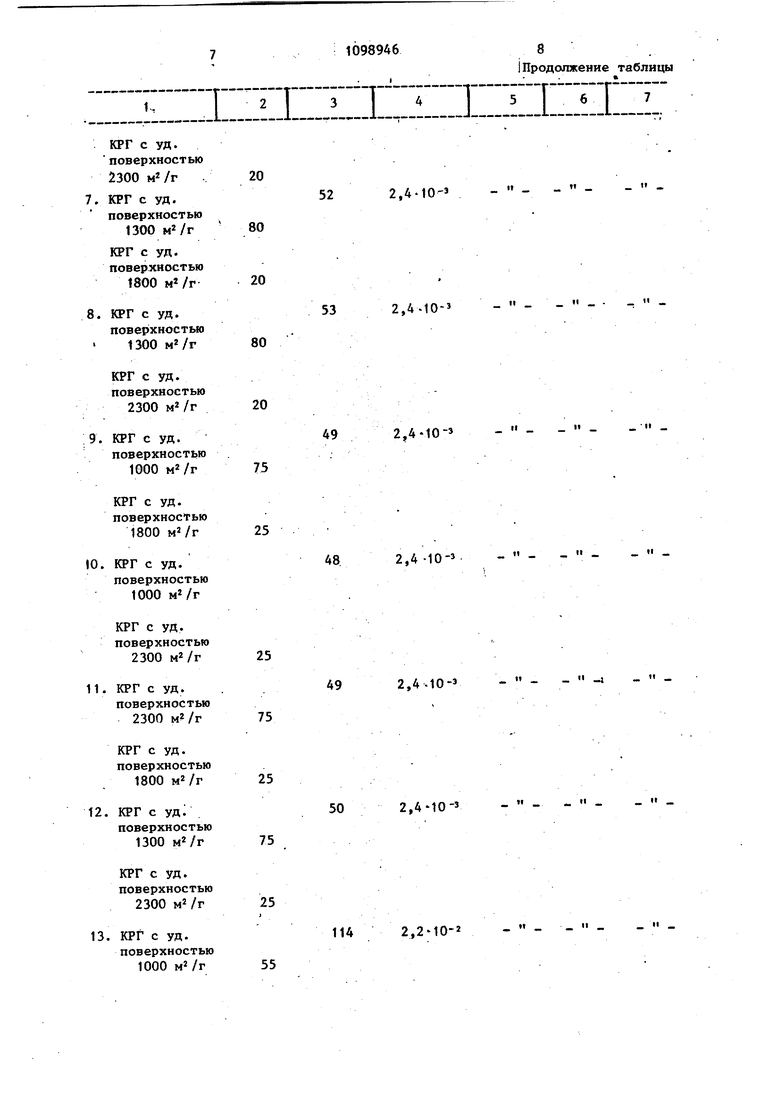

п :10 . Продо/шение таЛйцы z;izr;:jT::

90

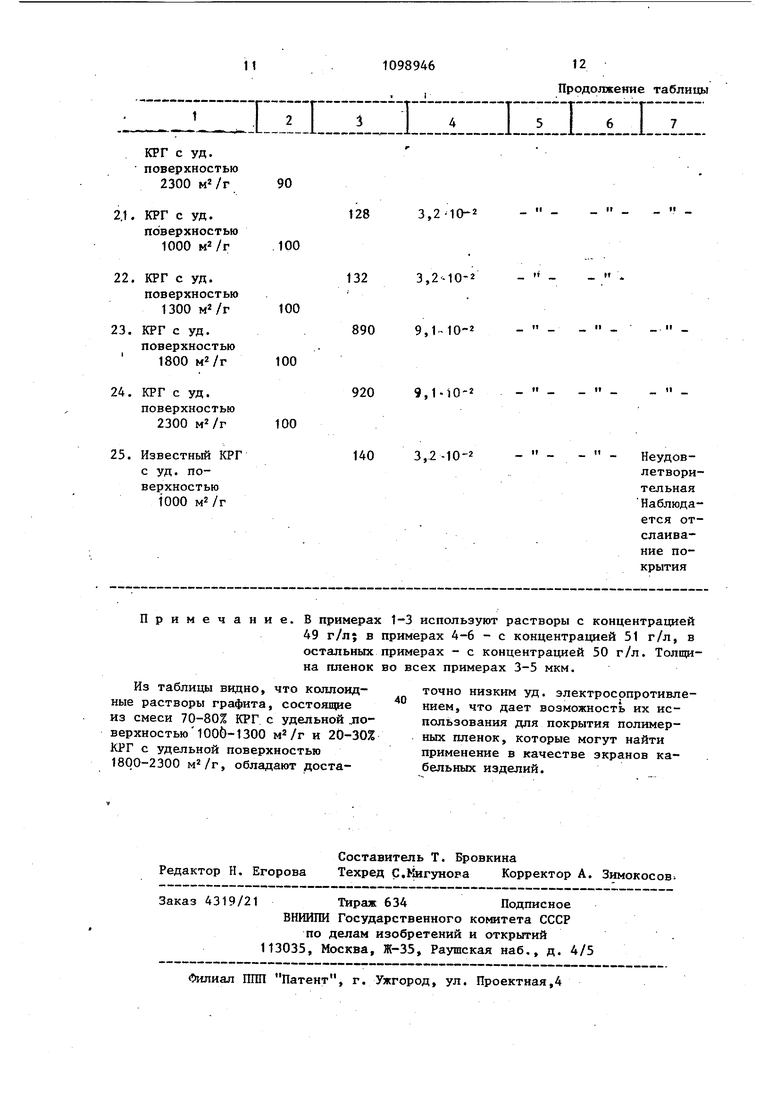

128 3,2-10-2

.100

1323,2-10-2

100

890 9,1-10-2

100

920 9,1-10-2

100

It

II

It

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО ГРАФИТА | 1972 |

|

SU332044A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ХРОМОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2576797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ НИТИ ИЗ УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКОН | 2015 |

|

RU2623401C2 |

| Способ обработки наполнителя для получения композиционного материала | 1989 |

|

SU1740391A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2001 |

|

RU2187907C1 |

| Способ получения гибкого гибридного пьезоматериала с использованием проводящих слоев графеновых частиц и серебряных наностержней | 2020 |

|

RU2789246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА АЛЮМИНИЕВОГО ОКСИДНО-ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1994 |

|

RU2080678C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2061713C1 |

| КОМПЛЕКСНАЯ ЭЛЕКТРОПРОВОДЯЩАЯ НИТЬ | 1999 |

|

RU2161664C1 |

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДНЫХ ПОКРЫТИЙ НА ПОЛИМЕРНЫХ МАТЕРИАЛАХ, включающий коллоидный раствор графита в ацетоне, о т. л и ч a ю щ и и с я тем, что, с целью повьшения электропроводности, в качестве коллоидного раствора графита он содержит смесь 7080 мае.% коллоидного раствора графита в ацетоне с концентрацией 4951 г/л и удельной поверхностью 1000-1300 м2/г и 20-30 мас.% коллоидного раствора графита в ацетоне с концентрацией 49-51 г/ли удельной поверхностью 1800-2300 . §

Примечание.

Из таблицы видно, что коллоидные растворы графита, состоящие из смеси 70-80% КРГ с удельной .поверхностью1006-1300 м2/г и 20-30% КРГ с удельной поверхностью 1800-2300 , обладают достаточно низким уд. электросопротивлением, что дает возможность их использования для покрытия полимерных пленок, которые могут найти применение в качестве зкранов кабельных изделий. В примерах 1-3 используют растворы с концентрахщей 49 г/л; в примерах 4-6 - с концентрацией 51 г/л, в остальных примерах - с концентрацией 50 г/л. Толщина пленок во всех примерах 3-5 мкм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения серы в тонко распыленном состоянии | 1935 |

|

SU43881A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-23—Публикация

1982-06-08—Подача