:о 00 со Изобретение относится к способам получения красок, предназначенных д внутренних и наружных работ, и може быть использовано в лакокрасочной промышленйости для изготовления кра сок на основе изопренового каучука. Известны способы введения наполнителя в растворы пленкообразующих веществ, заключающиеся в механическом смешении компонентов в аппарата различных типов: шаровых, вибрационных, биссерных.мельницах, диссольверах, смесителях. Эти способы заключаются в диспергировании и сма чивании частиц наполнителей пленкообразующими веществами при механическом воздействии С13. Недостатком этих способов является трудоемкость и продолжительность процесса. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения краски на основе синтетического изопренового каучука, заключающийся в том, что смешивают в шаровой мельнице рецептурные количества синтетического изопренового каучука, натуральной олифы,сикка тива, уайт-спирита, загрул ая компоненты в следующей последовательности: раствор каучука в уайт-спирите и пигмент (смесь перемепивают 15 мин), сиккатив, олифа натуральная (смесь перемешивают 24 ч до дос тижения требуемой по ГОСТу 10503-71 степени перетира не более 100 мкм) Недостатком известного способа является длительность процесса получения краски. Целью изобретения является интен сификация процесса . Поставленная цель достигается тем, что по способу получения краск путем последовательного смешения раствора изопренового казчука в уай спирите, пигмента, натуральной олифы и сиккатива, сначала смешивают раствор изопренового каучука в уайт спирите с натуральной олифой и сикк тивом, через полученную смесь пропускают воздух под давлением 4,04,6 атм в течение 19-21 мин, далее смесь вспенивают при перемешивании в шаровой мельнице и добавляют пигмент. Способ осуществляют следуювц1м об разом. 71 Раствор каучука в уайт-спирите, олифу и сиккатив заливают в цилиндрическую емкость, в которую с помощью компрессора подают сжатый воздух. Процесс ведут 19-21 мин. После этого смесь заливают в шаровую мельницу, приводят ее во враще-. ние до вспенивания смеси и затем в шаровую мельницу загружают пигменты. Процесс ведут до достижения степени перетира 100 мкм, после чего краску дегазуют путем вакуумирования емкости в течение времени слива краски (не .более 10 мин) и сливают в упаковочную тару. I Общая продолжительность процесса получениякраски составляет 7-8 ч, что значительно меньше, чем по известному способу (24 ч). Для изготовления краски используют каучук СКИ-3 по ТУ 38-30-61-77, уайт-спирит ГОСТ 3134-52, олифу натуральную ГОСТ 7931-76, сиккатив 76-40 ТУ 6-10-1391-73, белила титановые ГОСТ 9808-61, белила цинковые сухие (муфельные) ГОСТ 20262-76, ультрамарин синий сухой ГОСТ 13483-68, тальк ГОСТ 21235-75. Снижение времени приготовления краски объясняется приданием эмульгирующих свойств вспененной смеси раствора каучука в уайт-спирите , олифы и сиккатива - элементами жидкой фазы дисперсии, выполняющей в процессе перетира твердого пигмента роль поверхностно-активного вещества, препятствующего его агломерации. П р и м е.р 1. 10%гный раствор каучука СКИ-3 в уайт-спирите в количестве 47,9- кг.,..5.. jcr. ,олифы и 5 кг сиккатива заливают в цилиндрическую емкость, в которую с помощью компрессора подают сжатый воздух (4,0 атм). Процесс ведут 19 мин. После этого смесь заливают в шаровую мельницу, которую приводят во вращение. Через 5 мин (после вспенивания смеси) в шаровую мельницу загружают 18 кг титановых белил, 24 кг талька и 0,1 кг ультрамарина. Процесс ведут 7,5 ч до достижения степени перетира 100 мкм, после чего краску дегазуют и сливают в упаковочную таРУ. Пример 2. 10%-ный раствор каучука СКИ-3 а уайт-спирите в количестве 36,9 кг, 3 кг олифы и 5 кг

сиккатива заливают в цилиндрическуй емкость, в которую с помощью .компрессора подают сжатый воздух (4,6 атм). Процесс вЗДут 21 мин.После этого смесь заливают в шаровую мельницу, которую приводят во вращение . Через 5 мин. (после вспенивания смеси) в шаровую мельницу загружают 41 кг белил цинковьк, 14 кг талька и 0,1 кг ультрамарина. Процесс ведут 6,5 ч до достижения степени перетира 100 мкм, после чего краску дегазуют и сливают в упаковочную тару.

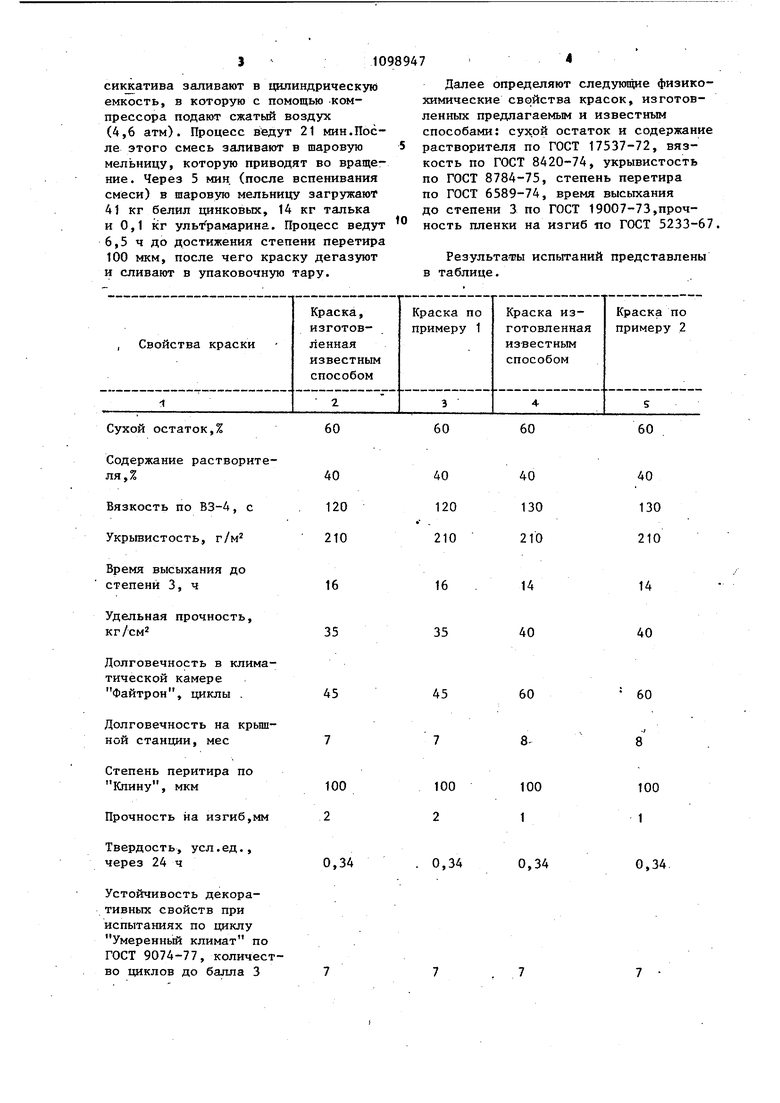

Далее определяют следующие физикохимические свойства красок, изготовленных предлагаемым и известным способами: сухой остаток и содержание растворителя по ГОСТ 17537-72, вязкость по ГОСТ 8420-74, укрывистость по ГОСТ 8784-75, степень перетира по ГОСТ 6589-74, время высыхания до степени 3 по ГОСТ 19007-73,прочность пленки на изгиб по ГОСТ 5233-67,

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Краска | 1982 |

|

SU1157042A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЫХ И ЦВЕТНЫХ МАСЛЯНЫХ КРАСОК | 1997 |

|

RU2142485C1 |

| Краска | 1981 |

|

SU1046266A1 |

| Краска | 1979 |

|

SU910707A1 |

| Пленкообразующая композиция для получения покрытий | 1980 |

|

SU975761A1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

| Способ получения водно-дисперсионной краски | 1990 |

|

SU1775445A1 |

| Краска для пола | 1977 |

|

SU825568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

СПОСОБ ПОЛУЧЕНИЯ КРАСКИ путем последовательного смешения раствора изопренового каучука в уайтспирите,пигмента, натуральной олифы и сиккатива, отличающийся тем, что, с целью интенсификации процесса, сначала смешивают раствор изопренового каучука в уайт-спирите с натуральной олифой и сиккативом, через полученную смесь пропускают воздух под давлением 4,0-4,6 атм в течение 19-21 мин, далее смесь вспенивают при перемешивании в шаровой мельнице и добавляют пигмент. W

Сухой остаток,%

Содержание растворителя, %

Вязкость по ВЗ-4, с Укрывистость, г/м

Время высыхания до

степени 3, ч

Удельная прочность,

кг/см2

Долговечность в климатической камере Файтрон, циклы .

Долговечность на крьшгной станции, мес

Степень перитира по

Кпину, мкм

Прочность на изгиб,мм

Твердость, усл.ед.,

через 24 ч

Устойчивость декоративных свойств при испытаниях по циклу Умеренный климат по ГОСТ 9074-77, количество циклов до балла 3

60

60

60

14 40

14 40

60

60 8./

8

100

100 1 1

0,34

0,34

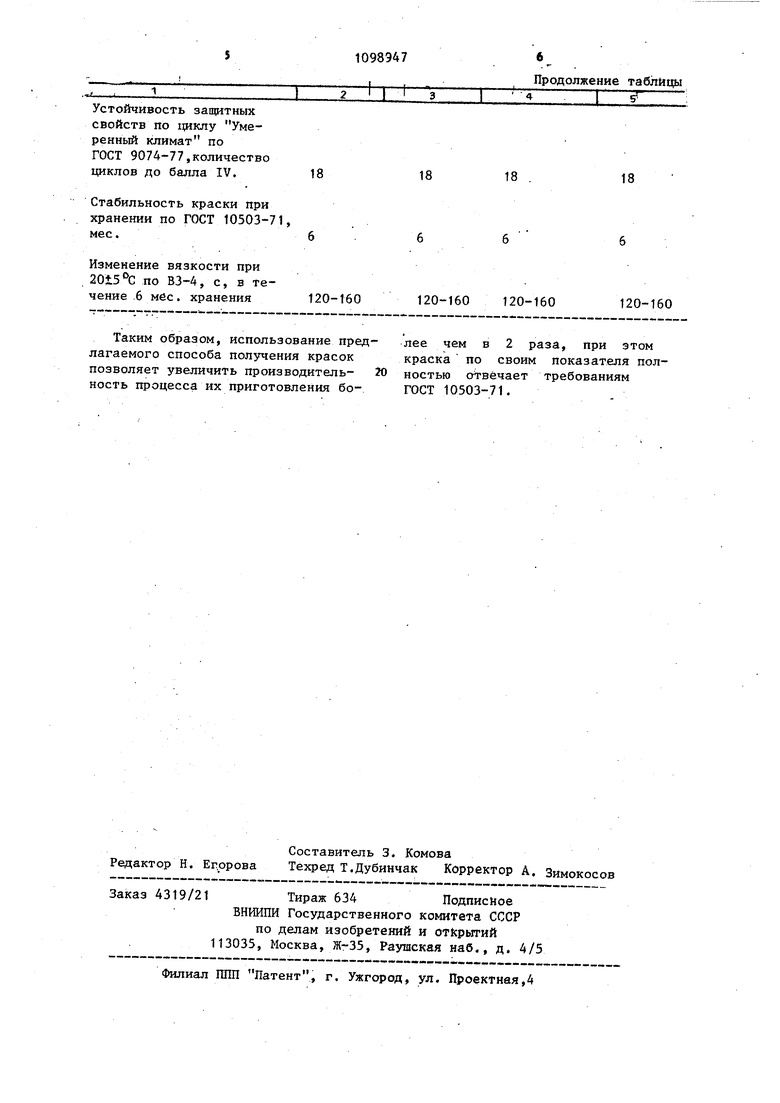

Устойчивость защитных свойств по 1ЩКЛУ Умеренный климат по ГОСТ 9074-77,количество щклов до балла IV.

Стабильность краски при хранении по ГОСТ 10503-71, мес.6

Изменение вязкости при по ВЗ-4, с, в течение 6 мбс. хранения

120-160 Таким образом, использование предлагаемого способа получения красок позволяет увеличить производитель- 20 кость процесса их приготовления боПродолжение таблицы

18

18

120-160

120-160

120-160 лее чем в 2 раза, при этом краска по своим показателя полностью отвечает требованиям ГОСТ 10503-71.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ермилов П.И | |||

| .Диспергирование пигментов | |||

| М., Химия, 1971, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Краска | 1976 |

|

SU583147A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-05—Подача