со

00 4

Изобретение относится к полимерной композиции фрикционного назначения, в частности для изготовления материала, применяющегося в тормозных накладках или колодках, накладках сцепления и других фрикционных элементах.

Известна полимерная композиция фрикционного назначения, включающая связующее - диеновый каучук или его смесь с фенолформальдегидной смо лой в соотношении 83:17, вулканизующую группу, наполнитель сурик же;:езный или барит , асбест и воду 1

Однако данная композиция имеет недостаточное сопротивление срезу резин из нее.

Цель изобретения - повышение сопротивления срезу резин из данной композиции.

Поставленная цель достигается тем что полимерная композиция фрикционного назначения, включающая связующее .диеновый каучук, или его смесь с фенолформальдегидной смолой в соотношении 83:17, вулканизующую группу, наполнитель сурик железный или барит, асбест и воду, содержит в качестве связующего бутадиен-стирольный латекс с гетерогенной структу.рой частиц полимера при соотношении бутадиена и стирола в ядре 15:85, в оболочке 70:30, или смесь указанного латекса с фенолформальдегидной смолой, а в качестве вулканизующей группы - хлоранил, олигоэфиракрилат

и окись цинка в соотношении соответственно 1-4:1-2:1 или серу и окись цинка в соотнесении соответственно 1-2:1-3 при следующем соотношении компонентов, мае.ч.:

Связующее считая

на сухое вещество 100

Вулканизующая группа 15-60

Сурик железный

или барит150-450

Асбест150-400

Вода50-200

Латекс с гетерогенной структурой частиц полимера состоит из твердого ядра, окруженного оболочкой полимера с меньшей вязкостью, за счет чего улучшается образование сплошной непрерывной фазы связующего в композиции, что способствует улучшению смачваемости ингредиентов .и,более легкому втиранию их в каучук. Когезионная прочность повышается, улучшается брикетируемость на холоду.

В предлагаемой композиции используют латекс привитого бутадиен-стиролного сополимера марки БС-ЗОГ, полученный эмульсионной полимеризацией в две стадии: 1 стадия - получение затравочного латекса бутадиен-стирольного сополимера марки БС-85ГП (твердое ядро); 2 стадия - синтез латекса БС-ЗСГ с гетерогенной структурой частицы (на твердом ядре мягкая оболочка.

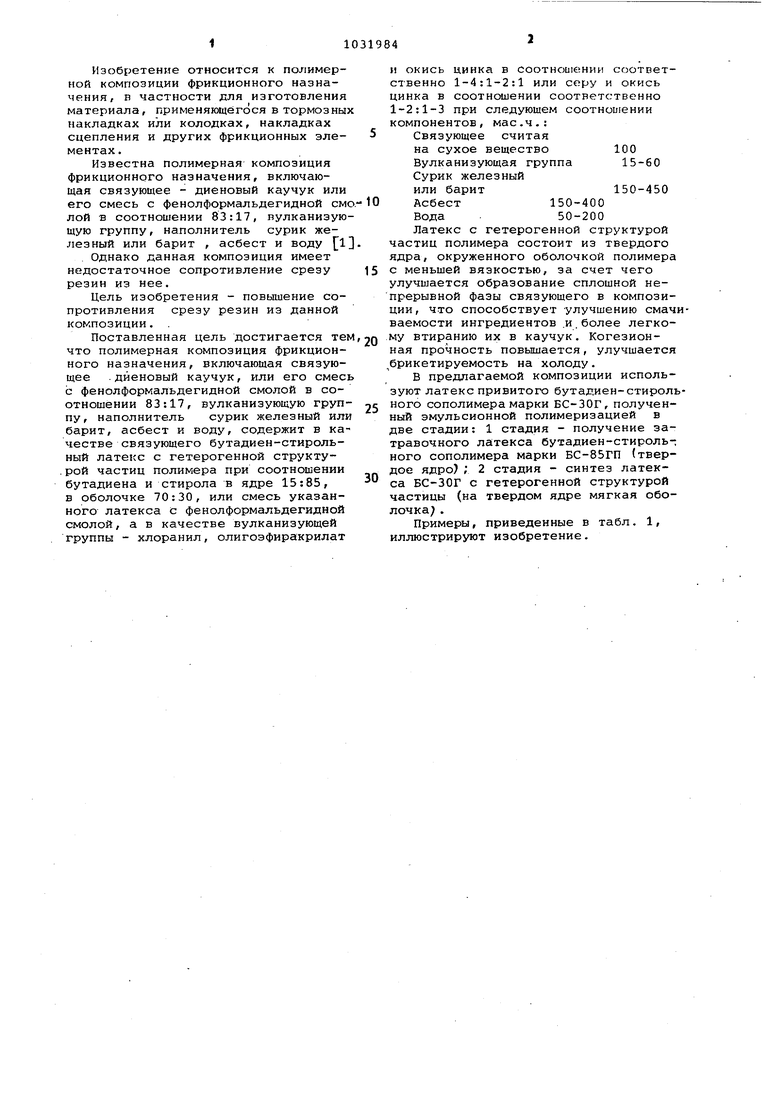

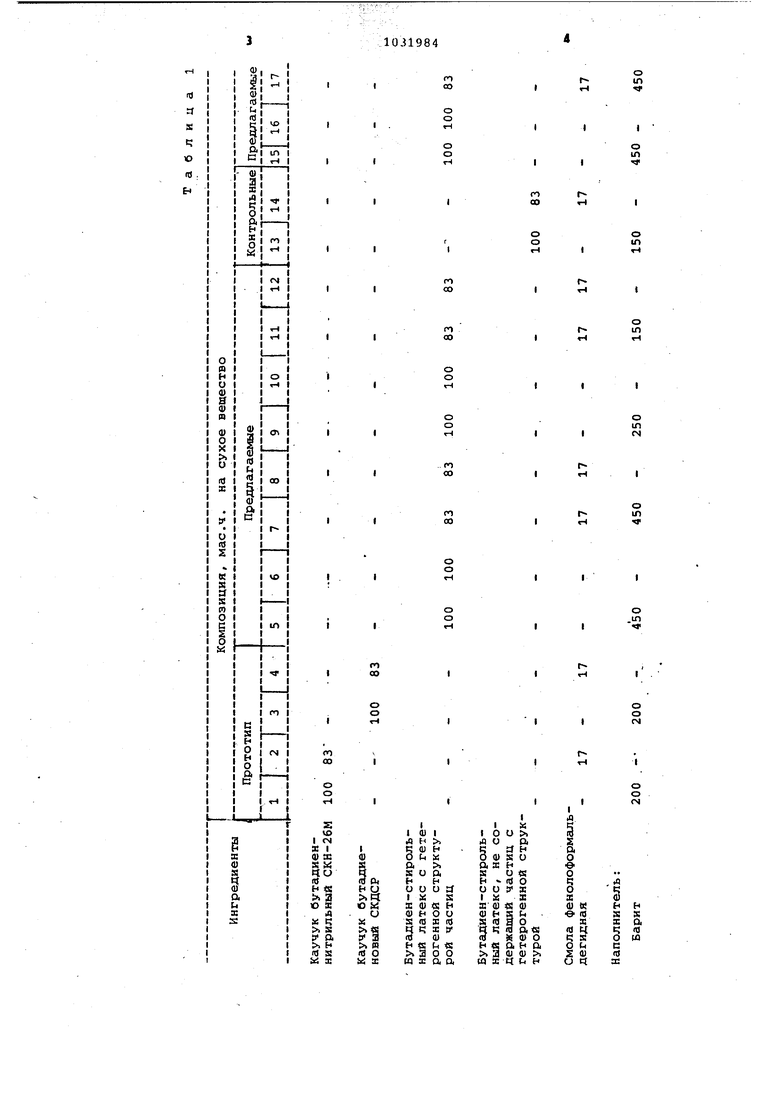

Примеры, приведенные в табл. 1, иллюстрируют изобретение.

о «л

п

00

ег

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Резиновая смесь для фрикционных резин | 1976 |

|

SU603219A1 |

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Композиция для получения тормозных накладок | 1978 |

|

SU712419A1 |

| Полимерная композиция фрикционногоНАзНАчЕНия | 1979 |

|

SU836034A1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| Полимерная фрикционная композиция | 1982 |

|

SU1079653A1 |

| Вулканизуемая резиновая смесь | 1975 |

|

SU590966A1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ, включающая связующее диеновый каучук или его смесь с фенолформальдегидной смолой в соотношении 83:17, вулканизующую группу, наполнитель сурикжелезный или барит, асбест и воду, о т л и ч аю щ а я с я тем, что, с целью повышения сопротивления срезу резин из данной композиции, последняя содержит в качестве связующего бутадиен-сти-рольный латекс с гетерогенной структурой частиц полимера при соотношении бутадиена и стирола в ядре 15:85, в оболочке 70:30, или смесь указанного латекса с фенолформальдегидной смолой, а в качестве вулканизующей группы - хлоранил, олиГоэфиракрилат и окись цинка в соотношении соответственно 1-4:1-2:1 или серу и окись цинка в соотношении соответственно 1-2:1-3 при следующем соотношении компонентов, мае.ч.: Связующее (считая на сухое ветество 100 Вулканизующая группа 15-60 Сурик железный или барит 150-450 (Л Асбест150-400 . Вода. 50-200

о о

о ш

Ч

о о

о

1Л

о in

г

гН

о

о о

1Л N

гfO

со

г-(

о

1Л

ТГ

о

о о

m

чо о ем

Предлагаемую композицию готовят обычным способом.

В резиносмеситель загружают одновременно все ингредиенты рецепта в любой последовательности и пёремё-; . шивают в течение 6-8 мин или в резиносмеситель в любой последователь,ности загружают все ингредиенты и одновременно начинают вливать латекс небольшими порциями. Продолжительность изготовления в этом случае 8Сопротивление

38,2 38,5 36 35,9 44 срезу, МПа

Сопротивление

99,6 99,8 93 93,6 100 сжатию, КПа -Сопротивление 5,7 45,2 45 23 срезу/ МПа Сопротивление 100 100 100 107 65 сжатию, МПа

Ю мин. Полученную композициюсушат, измельчают, брикетируют в изделия и вулканизуют.

Вулканизацию изделия осуществля- ют в прессе при 180-200 С в и рабочем давлении 25-30 МПа, выдержка под давлениеь 1-2 мин на 1 мм тол1ДИНЫ изделия.

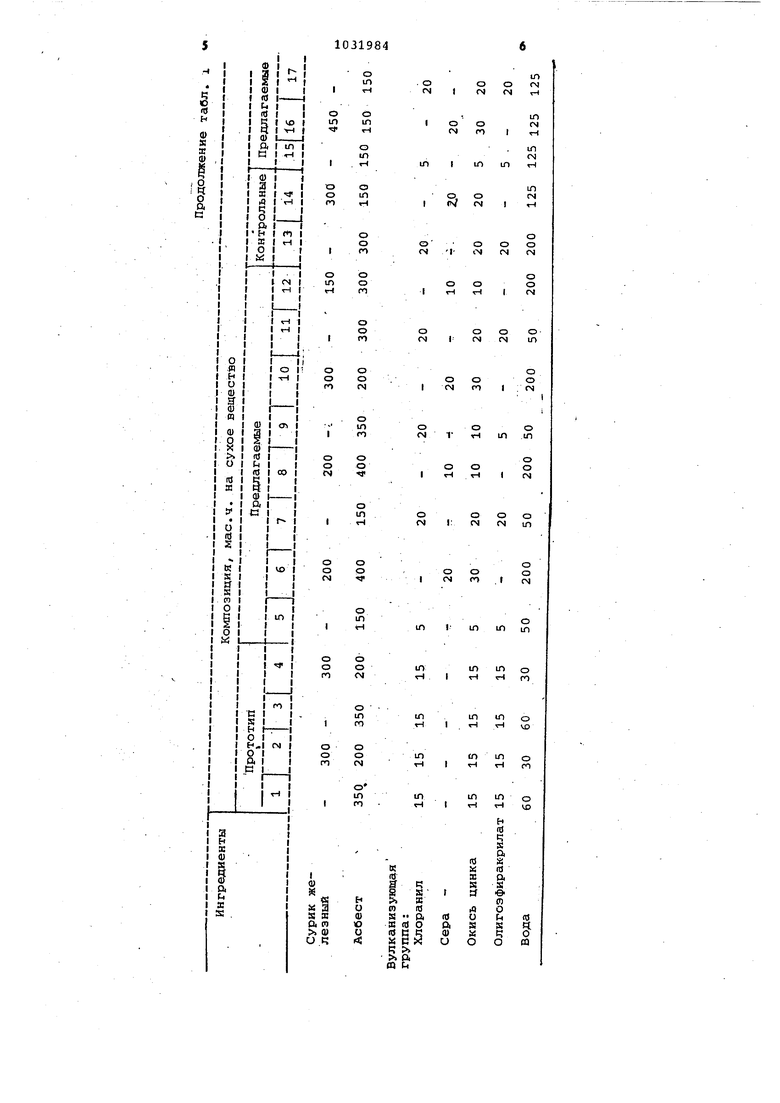

В табл. 2 приведены физико-механические показатели резин из предла10гаемой и известной композиции.

Таблица 2

44,7 45 45

110 110

100

Продолжение табл. 2 24 45 45 45,7 65 100 108 107

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция на основе синтетического каучука или каучуко-смоляного связующего | 1972 |

|

SU595341A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-30—Публикация

1981-07-22—Подача