(46) 30.07.92.Бюл. N - 28

(21)4064041/05

(22)05.05,86

(72) В.В.Голкии, Л.В,Попова, М.З,Левит и К.Л.Попова

(53) 678.02 (088,8)

(5А) СПОСОБ ПаПУЧЕННЯ АСЮПАПОЛНЕПной коьтозипии FIA ОСНОВЕ КАУЧУКОСМОЛЯИОГО СВЯЗУЮЩЕГО

(57) Изобрете1ше относится к промышленности асбестовых технических изделий, в частности к способу получения асбонанолненной композиции на основе каучукосмолянога связующего, и может быть использовано для изготовления тормозных накллдок или колодок накладок сцепления и других фрикционных изделЕгЛ. Изобретение позволяет повысить коэффициент трения и износостойкость при сохраненгш ПРОЧНОСТ1&1К показателей асбовулкани- яата из данной композиции за спет того, что гидрат окиси кальпия вводят п смесь при подъеме температуры . от 50 до , 2 табл.

i С/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ получения полимерной композиции | 1983 |

|

SU1301834A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2011661C1 |

| Полимерная композиция для получения фрикционных материалов | 1982 |

|

SU1099593A1 |

| Полимерная композиция фрикционного назначения | 1990 |

|

SU1768614A1 |

| Полимерная фрикционная композиция | 1982 |

|

SU1079653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

Изобретение относится к проммтпен- ностн асбестовых техннческ1гх изделий, в частности к способу полу 1енип асбо- наполненной коьшозиции на основе кау- чукосмоляного связующегоj и может быть использовано для изготовления тормояных накладок Или колодок,накладок сцепления и других фрикционных изделий.

Цель изобретения - повышение коэффициента трения и износостойкости при сохранении прочностных показателей .асбовулкаиизата из данной композиции.

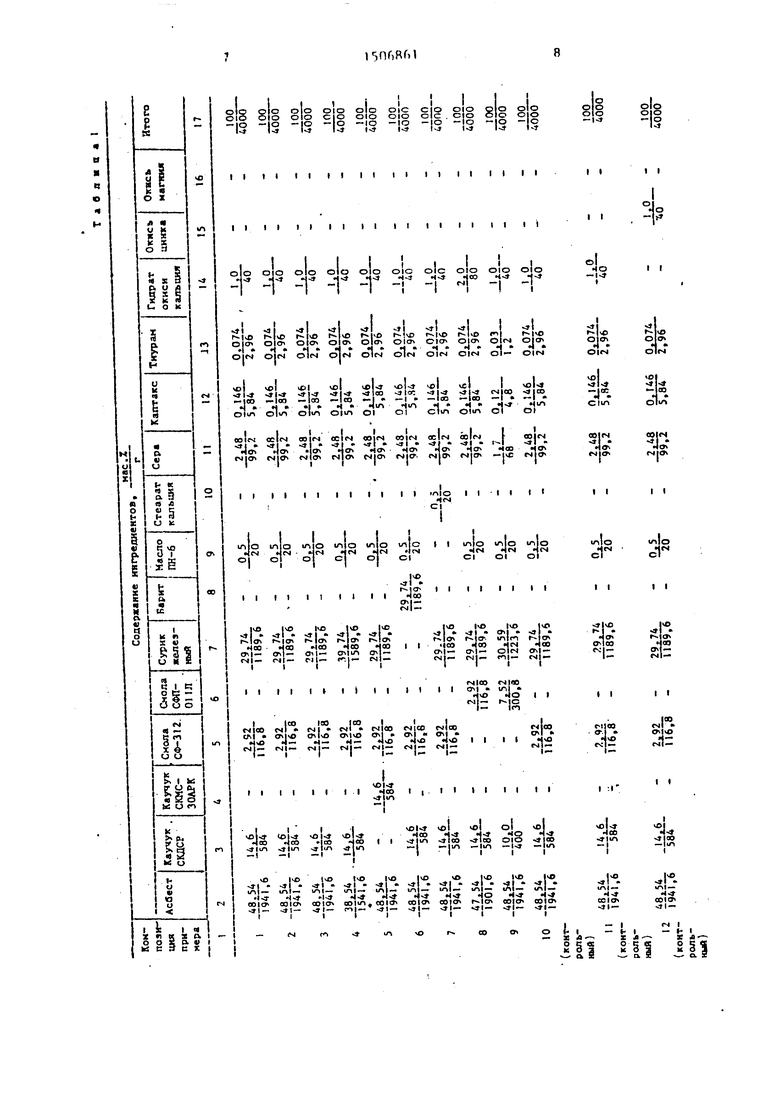

В. качестве связующего могут быть использованы каучуки бутадиеновый, марки СКДСР, бутадиенметилстгфоль- нь(й, марки СКМС-30 АРК и фенолфор- мальдегидные смолы марок СФ-312, СФП-ОПЛ. В качестве наполнители ис- пользуют сурик железный, барит.

В качестве целевой добавки может быть использовано масло ПН-6 или стеарат гсальция

Изобретечне иллюстрируют следующие примеры. ,

Пример 1. В работающий рези- носмеситель загр гжают 640 г асбеста, 584 г каучука СКДСР, 116,8 г ф€- нолформальдегидной смолы СФ-312, 1189,6 г сурика железного, 20 г мас- ла , 99,2 г серы, 5,84 г каптак- са, 2,96 г тиурама и 1301,6 г асбеста и перемешивают под даылением. При достижении температуры смеси в ка- мере резикосмесителя 50 с загружают 40 г гидрата окиси кальция и смешение продолжают при давлении. Общий . режим смешения 12 мин.

Пример2. В работающий рези- носмеситель загружают 970,8 г асбеста, 584 г каучука СКДСР, 116,8 г феел

о

00

to

15

25

олформальдегидной смолы СФ-312, 89,6 г сурика железного, 20 г мяс- а ПН-6, 99,2 серы, 5,84 каптакса, ,96 г тиурама и 970,8 г асбеста и еремешипают под давлением. При досижении температуры смеси в камере езиносмесителя 75 С загружают 40 г щрата окиси кальция и смешение проолжают пбд давлением. Общий мешения I1 мин.

ПримерЗ. В работающий резиносмеситель загружают 584 г каучука СКДСР, 116,8 г фснолформальдегид1гой смолы СФ-312, 1941,6 г асбеста, 1189,6 г сурика железного, 20 г масла ПН-6, 99,2 г серы, 5,84 .г каптакса, 2,96 г тиурама и перемешивают под давлением. При достижении температуры смеси 60°С загружают 40 г гид- 20 рата окиси кальция и смешение продолжают под давлением. Общий режим смешения 12 мин,

Пример4„В работающий резиносмеситель загружают 770,8 г асбеста, 584 г каучука СКДСР, I16,8 г фе- нолформальдегидной смолы СФ-312, 1589,6 г сурика железного, 20 г масла ПН-6, 99,2 г серы, 5,84 г каптакса, 2,96 г тиурама и 770,8 г асбеста и перемешивают под давлением. При достижении температуры смеси в камере резиносмесителя 75 С загружают 40 г гидрата окиси кальция и смешение продолжают под давлением. Общий режим смешения 1I мин.

Пример5, В работающий резиносмеситель загружают 970,8 г асбеста, 584 г бутадиенметилстироль- кого каучука СКМС-30 АРК, 116,8 г феполформальдегидной смолы СФ-312, 1189,6 г сурика железного, 20 г масла ПН-6, 99,2 г серы, 5,84 г каптакса, 2,96 г тнурама и 970,8 г асбеста и перемешивают под давлением. При достижении температуры смеси в камере резиносмесителя 75 С загружают 40 г гидрата окиси кальция и смешение продолжают под . давлением. Общий режим смешения 11 мин.

Принерб. В работающий резиносмеситель загружают 970,8 г асбеста, 584 г каучука СКДСР, 116,8 г фй- иолформапьдегидной смолы СФ-312, 1189,6 г барита, 20 г масла ПН-6, 99,2 г серы, 5,84 г каптакса,2,96 г , ттгурама и 970,8 г асбеста и переме- шюают под давлением. При достшке- иии температуры смеси в камере рези30

35

40

45

to

15

25

2006861

иосмсситслп

,

30

35

40

ялгpyжaюt An г гидрата OKHCH кальция и смешение продолжают под длнлпинем, ОбщиП режим сме- шепия I1,мин.

Пример 7, D райотаютий реэи- нссмеситель загружают 970,8 г асЛос- та, г каучука СКДСР, 116,В г фе- ислформальдегидной смолы СФ-312, 1189,6 г сурика железного, 99,2 г серы, 5,8 | г каптакса, 2,96 г тиура- ма, 20 г стеарата кальция и 970,8 г асбеста и перемешивают иод давлением. При достижении температуры смеси D камере рсэиносмесителя 75 с загружают 40 г гидрата окиси кальция и смешение продолжают под давлением. Общий режим смешения 1I мин.

Пример 8,В работающий рези- носмеситель загружают 950,В г асбеста, 58А г каучука СКДСР,116,8 г фенолформапьдегидной смолы иополач- .гного типа СФП-01 1 Л, 1189,6 г сурика железного, 20 г масла ПН-6, 99,2 г серы, 5,8А г каптакса, 2,96 г тнура- ма и 950,8 г асбеста и перемешивают под давлением. При достижении темпе- в камере резинодержатегидрата окиси кальция и смешение продолжают под давлением. Общий режим смешения

I 1 М}{Н.

Пример9,В работающий рези- носмеситель загружают 970,8 г асбеста, 400 г каучука СКДСР, 300,8 г фе- нолформальдегидной смолы СФП-ОИП, 1223,6 г сурика железного, 20 г масла ПН-6, 68 г серы, 4,8 г каптакса, 1,2 г тиурама и 970,8 г асбеста и перемешивают под давлением. При досратуры смеси

ля 73°С загружают 80

5

0

5

тижении температуры смеси D камере рези 1осмесителя 75 С загружают 40 г гидрата окиси кальция и смешение продолжают под давлением. Общий режим смешения 1i мин.

Пример 10 (контрольный). Смесь готовят по примеру 1, по 40 г г одрата окиси кальция загружают в резиносмеситель при достижении температуры смеси 45°С.

Пример II (контролыпяй), Смесь готовят по примеру 2, но 40 г гидрата окиси кальция загружают в резиносмеситель при достижении температуры .

Пример 12 (контрольный). Смесь готовят по примеру 1 с использованием окиси цинка вместо гид- рата окиси кальция,

Б,

П р и м е р 13 (комтрольиьт).

Смесь готопят по примеру 1 с использованием оксида магния вместо

Г1щрата окиси кальция.

Пример U (контрольны;) (на каучуковом связующем),

В райотаюпий реэииосмеситель загружают 92R г асбеста, 72П г каучукя СКДСР, 1202 г сурика железного, 20 г масла TtH-6, 142 г серы, 16 г каптак- са, А г тиурама и 92Я г асПеста и перемешивают под давлением При достижении температуры смеем п камере реэииосмесителя загружают АО г гидрата бкиси кальция и смешение продолжают под давлением 06intt{t режт смешения 1t мии«

Пример IS (по прототипу).

ПГ,йМв

Готопнт кампочинию плгрупкпЛ пег: .компонеитоп и резиносмеситель при

го-зо с.

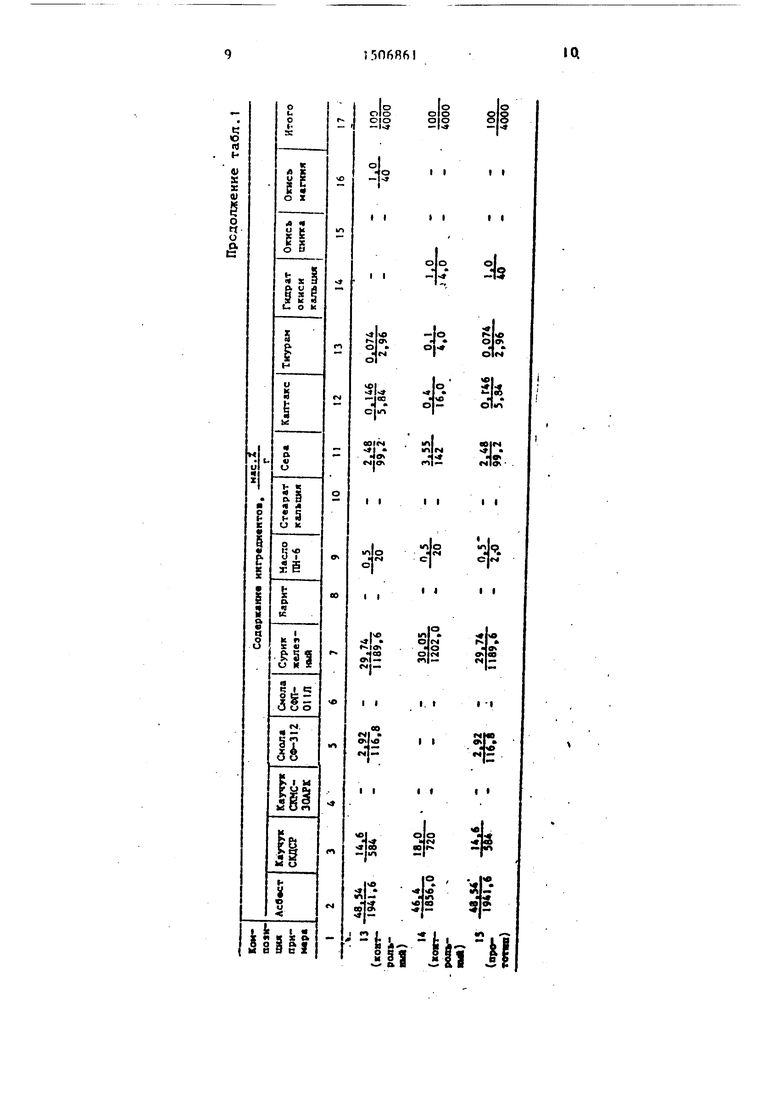

fСостлв композицией пргпс тапяеп п

таОл. } сройстпа ас{5овулклни ятоп - в таПл,2. Формула нпобретриип

Споссв получения асбо11аполг(€иггой 10 композиции ни основе каучукосг лпнг- го связующего, включающий сМега«пие асПеста со спязуюиим апол гитдлем, серой, каптаксом, тиурлмом и гадра- том окиси кальция, о т л и ч я 1S Щ и й с я тем, что с целью поиышо ния коэффициента и износостойкости при сохранении прочностных показателей асбовулкаиизата из данной композиции, гидрат окиси кальция иво- 20 смесь при подъеме температуры пт §Й ;до ,

§

si

I I

I I

sis

Ф

I 4

11

|O

ml о (CM

olS «niI. t

I -I

It II

lis iii li

« Ь ft « I

Таблица

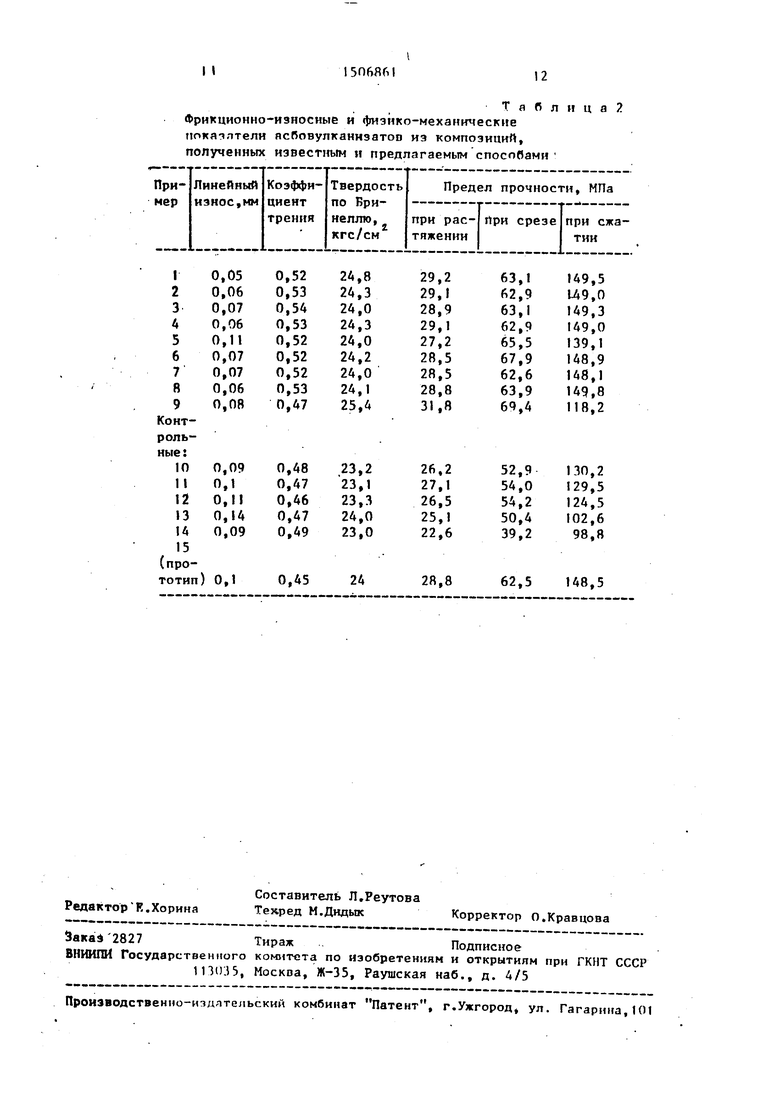

Фрикционно-износные и физико-механические тюка лтели асВовулканнзатоп из композиций, полученных известным и предлагаемым спосоОами

Авторы

Даты

1992-07-30—Публикация

1986-05-05—Подача