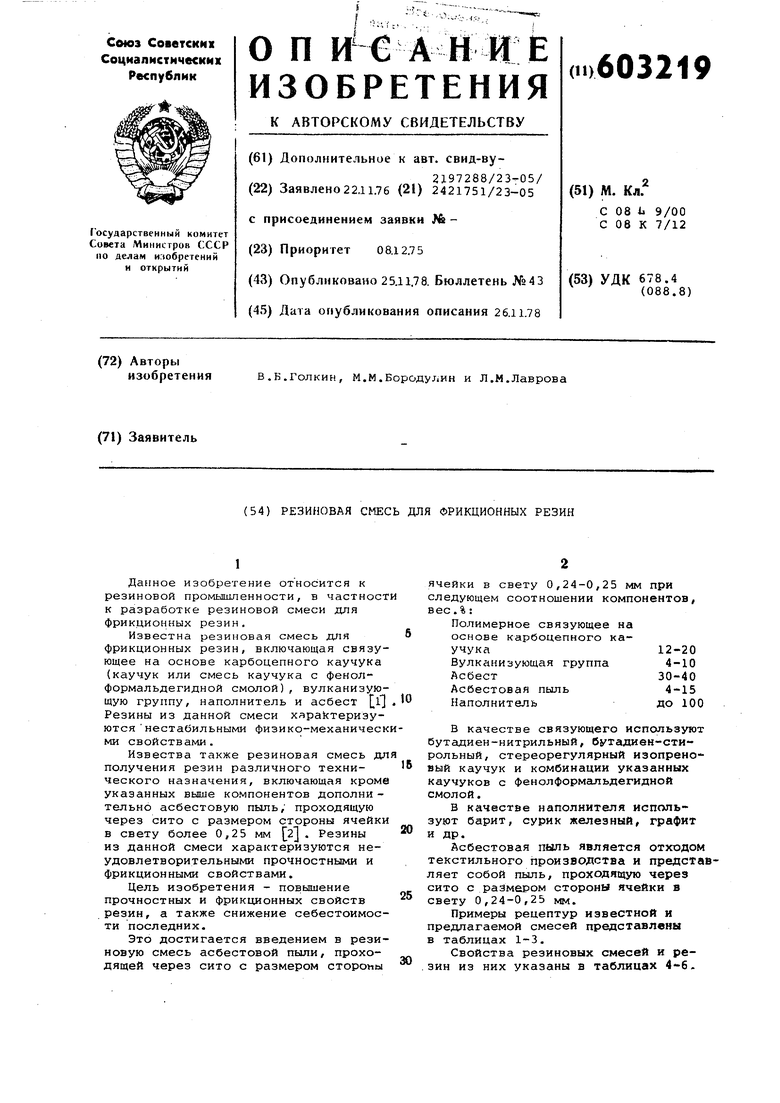

Данное изобретение относится к резиновой промышленности, в частност к разработке резиновой смеси для фрикционных резин, Известна резиновая смесь jajifi фрикционных резин, включающая связующее на основе карбоцепного каучука (каучук или смесь каучука с фенолформальдегидной смолой), вулканизующую группу, наполнитель и асбест l Резины из данной смеси хяраКтеризуютсянестабильными физико-механическ ми свойствами. Извества также резиновая смесь дл получения резин различного технического назначения, включающая кроме указанных выше ко.мпонентов дополнительно асбестовую пыль; проходящую через сито с размером стороны ячейки в свету более 0,25 мм 2 . Резины из данной смеси характеризуются неудовлетворительными прочностными и фрикционными свойствами. Цель изобретения - повышение прочностных и фрикционных свойств резин, а также снижение себестоимости последних. Это достигается введением в резиновую смесь асбестовой пыли, проходящей через сито с размером стороны ячейки в свету 0,24-0,25 мм при следующем соотношении компонентов, вес.%: По.пимерное связующее на основе карбоцепного каучука12-20Вулканизующая группа 4-10 Асбест30-40 Асбестовая пыль4-15 Наполнитель до 100 в качестве связующего используют бутадиен-нитрильный, бутадиен-стирольный, стереорегулярный изопреновый каучук и комбинации указанных каучуков с фенолформальдегидной смолой. В качестве наполнителя используют барит, сурик железный, графит и др. Асбестовая пыль является отходом текстильного производства и представляет собой пыль, проходящую через сито с размером стороны ячейки в свету 0,24-0,25 мм. Примеры рецептур известной и предлагаемой смесей представлены в таблицах 1-3. Свойства резиновых смесей и реЗИН из них указаны в таблицах 4-6. Состав резиновых смесей

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неслипающейсяКРОшКи КАучуКА | 1979 |

|

SU839738A1 |

| Антиадгезионный состав для крошки каучука | 1981 |

|

SU979168A1 |

| Вулканизуемая резиновая смесь | 1975 |

|

SU541358A1 |

| Способ изготовления асбонаполненныхСМЕСЕй | 1979 |

|

SU821186A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616075C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616077C1 |

| Резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU937480A1 |

| Полимерная композиция фрикционного назначения | 1975 |

|

SU590967A1 |

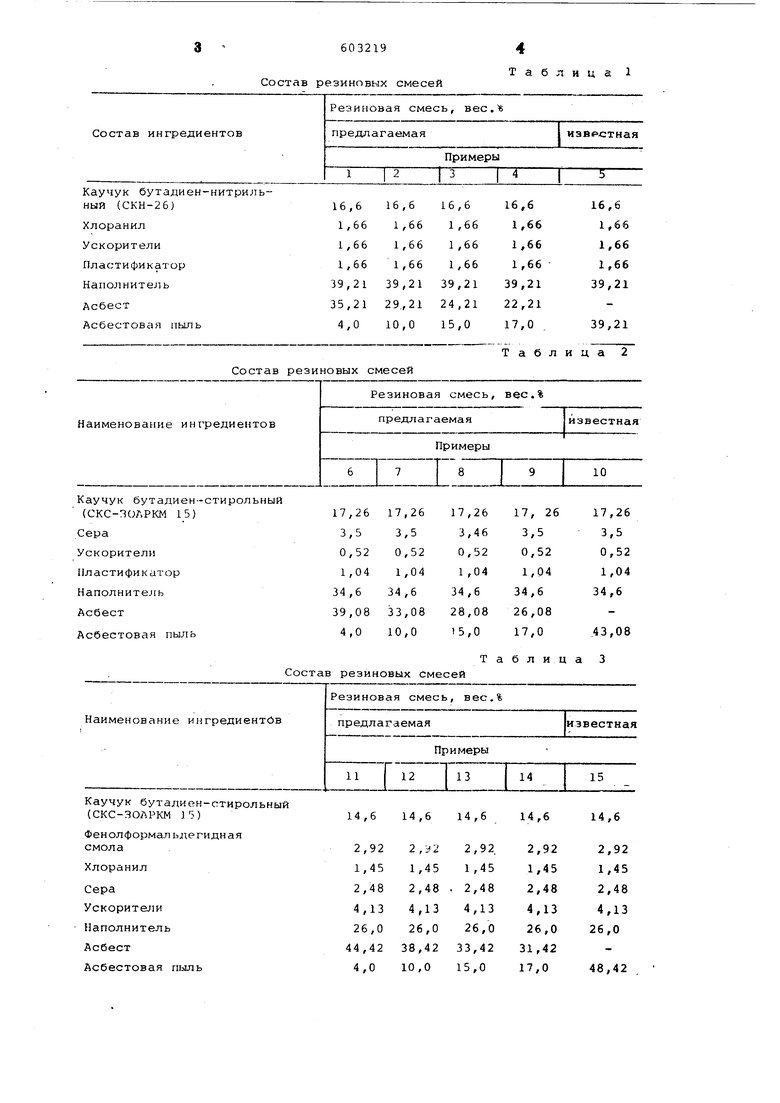

Состав резиновых смесей

Наименование ингредиентов

стирольный

17,2617,26

3,53,5

0,520,52

1,041,04

34,634,6

39,0833,08

4,010,0

Состав резиновых смесей

Каучук бутадиен-стир (СКС-ЗОАРКМ ГЗ)

Фенолформальлегидная смола

Хлоранил

Сера

Ускорители

Наполнитель

Асбест

Асбестовая П1зшь

Таблица

Резиновая смесь, вес.%

предлагаемая

Примеры

14,6 14,6 14,6

14,6

14,6

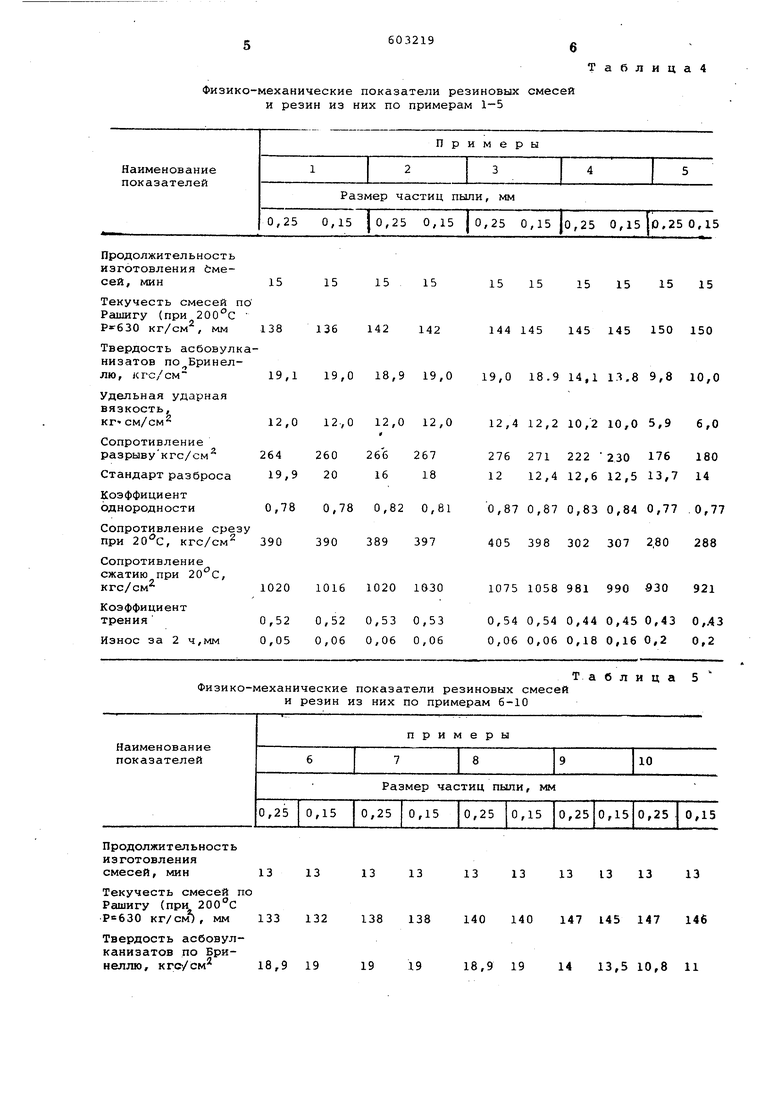

Физико-механические показатели резиновых смесей и резин из них по примерам 1-5 Продолжительность изготовления ймесей, мин15 151515 Текучесть смесей по Рашигу (при 200°С кг/см, мм 138 136 142 142 Твердость асбовулканизатов по Бринел19,1 19,0 18,9 19, лю, кГС/см Удельная ударная вязкость, кг см/см 12,0 12,0 12,0 12, Сопротивление разрывукГС/см 264260266267 19,920 1618 Стандарт разброса Коэффициент 0,780,78 0,820,8 однородности Сопротивление срезу при 20с, кгс/см 390390389397 Сопротивление сжатию при , кгс/см 1020 1016 1020 1&30 Коэффициент 0,52 0,52 0,53 0,53 трения 0,05 0,06 0,06 0,06 Иэнос за 2 ч,мм

Физико-механические показатели резиновых смесей и резин из них по примерам 6-10

Наименование показателей

0,25 0,15 Продолжительность изготовления 13 13 13 13 смесей, мин

Текучесть смесей по

Рашигу (при 200с

кг/см), мм

Твердость асбовулканизатов по Бринеллю, кгс/см

Та6лица4

Таблица 5

примеры

10

Размер частиц пыли, мм

0,25 0,15 0,25 0,15 0,25 0,15 0,25 | 0,15

138 138 140 140 147 145 147 146

19 19 18,9 19 14 13,5 10,8 11 15 1515 15 15 15 144 145 145 145 150 150 9,0 18.9 14,1 1.-.8 9,8 10,0 12,4 12,2 10,2 10,0 5,9 6,0 230 176 276 271222 12,5 13,7 12 12,412,6 0,84 0,77 0,87 0,870,83 307 2,80 405 398302 1075 1058 981 990 S30 921 0,45 0,43 0,54 0,54 0,44 0,16 0,2 0,06 0,06 0,18 13 13 13 13 13 13 Удельная ударная вязкость,кгсм/см 9,4 9,5 Сопротивление разрыву 246248259 кгс/см 2-2,724,918,0 Стандарт разброса Коэффициент 0,780,800,7 однородности Сопротивление срезу при 20°С, кгс/см 381385ЗЬ8 Сопротивление сжатию при 20С, кгс/см 1076 1074 0,50 0,49 Коэффициент трения 0,10 0,09 Износ за 2 ч, мм

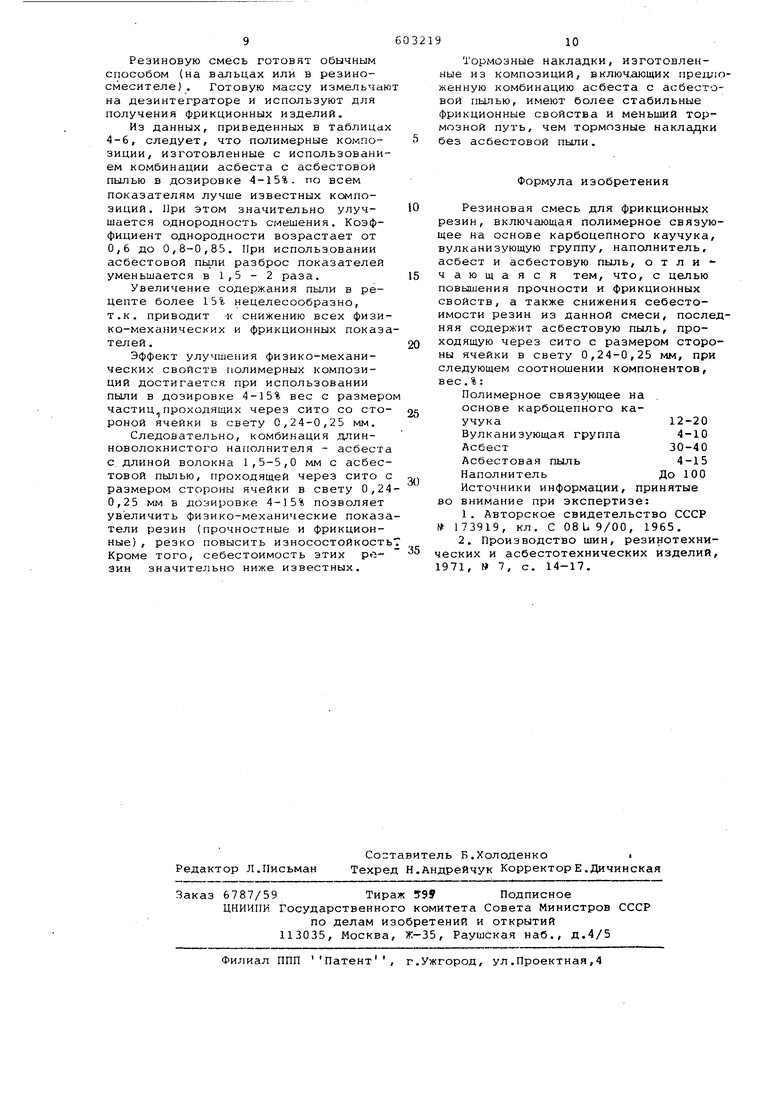

Физико-механические свойства резиновых смесей и резин из них по примерам 11-15 Продолжи-тельность изготовления смесей, мин Текучесть смесей по Рашигу (при , 122 128 кг/см ), мм Твердость асбовулканизатов по Бри18,819,018,9 неллю, кгс/см ,Удельная ударная вязкость, кг см/см 9,29,0 9,1 Сопротивление 239240 243 разрыву, кгс/см 20,223,616,2 Стандарт разброса Коэффициент однородности 0,740,790,80 Сопротивление срезу при 20с кгс/см 300297 300 Сопротивление сжатию при 20с, кгс/см 9981000 1015 0,520,520,52 Коэффициент трения 0,080,080,08 Износ за 2 ч, мм 9,7

Таблица 6 9,7 9,7 9,5 9,6 9,5 7,8 8,0 253 260265207 210 165174 18,216,01Ь,920,0 20,3 20,120,5 0,79 0,820,820,71 0,71 0,640,65 390 392398350 342 300300 1080 10801090 1090 1008 У99 913 915 0,50 0,51 0,52 0,53 б, 0,48 0,41 0,41 0,08 0,07 0,08 0,07 0,15 0,15 0,22 0,21 128 132 133 136 137 142 143 19,019,01 9,114 , 214,711,011,0 9,1 9,59,5 8,5. 8,58,0 8,0 245 269271 241241187 1В1 17,215,813,916,916,620,019,6 0,790,830,850,790,790,680,67 300 320-326 300 304279 278 1017 10201019.997 997976 978 0,520,520,520,46 0,460,420,41 0,070,070,07-0,12 0,120,180,18 Резиновую смесь готовят обычным способом (на вальцах или в резиносмесителе). Готовую массу измельча на дезинтеграторе и используют для получения фрикционных изделий. Из данных, приведенных в таблица 4-6, следует, что полимерные композиции, изготовленные с использовани ем комбинации асбеста с асбестовой пылью в дозировке 4-15%. по всем показателям лучше известных композиций. При этом значительно улучшается однородность смешения. Коэффициент однородности возрастает от 0,6 до 0,8-0,85. При использовании асбестовой пьши разброс показателей уменьшается в 1,5 - 2 раза. Увеличение содержания пыли в рецепте более 15% нецелесообразно, т.к. приводит « снижению всех физи ко-мехгишческих и фрикционных показ телей. Эффект улучшения физико-механических свойств полимерных композиций достигается при использовании пыли в дозировке 4-15% вес с размер частиц проходящих через сито со сто роной ячейки в свету 0,24-0,25 мм. Следовательно, комбинация длинноволокнистого наполнителя - асбест с длиной волокна 1,5-5,0 мм с асбес товой пылью, проходящей через сито размером стороны ячейки в свету 0,2 0,25 мм в дозировке 4-15% позволяет увеличить физико-механические показ тели резин (прочностные и фрикционные) , резко повысить износостойкост Кроме того, себестоимость этих реэин значительно ниже известных. Тормозные накладки, изготовленные из КОМПОЗИЦИЙ, включ.ающих предложенную комбинацию асбеста с асбестовой пылью, имеют более стабильные фрикционные свойства и меньший тормозной путь, чем тормозные накладки без асбестовой пыли. Формула изобретения Резиновая смесь для фрикционных резин, включающая полимерное связующее на основе карбоцепного каучука, вулканизующую группу, наполнитель, асбест и асбестовую пыль, отличающаяся тем, что, с целью повьдиения прочности и фрикционных свойств, а также снижения себестоимости резин из данной смеси, последняя содержит асбестовую пыль, проходящую через сито с размером стороны ячейки в свету 0,24-0,25 мм, при следующем соотношении компонентов, вес.%: Полимерное связующее на основе карбоцепного каучука12-20Вулканизующая группа 4-10 Асбест30-40 Асбестовая пыль4-15 Наполнитель До 100 Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 173919, кл, С 08U9/00, 1965, 2. Производство шин, резинотехниеских и асбестотехнических изделий, 971, № 7, с. 14-17,

Авторы

Даты

1978-11-25—Публикация

1976-11-22—Подача