СП

С Изобретение относится к полиграфии, в частности к технологии получения эластичных печатных форм, применяемых для запечатывания книжножурнальной, этикеточно-упаковочной и другой полиграфической продукции. Известен способ получения эластич ной .печатной формы, заключаняцийся в том, что слои теркопласта и резины укладывают в пресс-форму, нагревают прикладывают давление, выдерживают в течение времени вулканизации резины, охлаждают под давлением и распрессовываЪот ч Однако по известному способу получают печатную форму неравномерную по толщине - разброс толщины достигает ±5%| с недостаточно прочным соединением эластичных слоев - прочность при расслаивании 0,18 0,30 кгс/см (расслаивание адгейионное), что обуславливает невысокое качество печатной формы, а следовательно, невысокую Тиражеустойчивость и в свою очередь,невысокую графичес кую точность воспроизвейейий изображения, градационную передачу, разрешаюи ую и выделякадую способность. Цель изобретения, заключается в по ВЕдаении качества печатной формы и ее тиражеустфйчивости. Поставленная цель достигается тем, что согласно способу получения эластичной печатной .форму, заключал«щемуся в том, что слои термопласта и резины укладывают в пресс-форму, нагревают, прикладывают давление, вы держивают в течение времени вулкани зации резины, рхлакдают под давлением и распрессовывают, к слоям термопласта и резины прикладывают давление 160-200 кгс/см перед их нагр вом. Осуществление способа получения эластичной печатной формы проведением операций в предлагаемой последовательности в сочетании с койкретньш режимом их выполнения позволяет получить форму с прочным соединением ,слоев - прочность при расслаивании до 1,0 кгс/см (расслаивание адгезионно-когезионное, смешанное по резине) , более равномерную по толзцине разнотолщинность не превышает i2,5%, что и определяет ее высокое качество и тиражеустойчивость. Кроме того, способ предусматривает шира кий диапазон используемых материалов поливинилхлорид ПВХ С-70 - резина на основе бутнлкаучука, сополимер винилацетата с винилхлоридом марки ВА-10 - резина на основе натурального каучука, полиметилметакрилат резина на основе натурального каучука. Пример 1. Поверхность полив инилхлоридной пленки на основе ПВХ С-70, пластифицированной 40 мае.ч. диоктилфталата (ДОФ), толщиной 0,4 мм и лист сырой резины на основе бутилкаучука (марка Ф-4 ТУ 381051007-76) толщиной 3,0 мм очищают и обезжиривают спиртом, последовательно укладывают в пресс-форму, к слоям материала прикладывают давление 180 кгс/см, затем не снимая давления их нагревают до 160°С, выдерживают при этой температуре время, ке6.бходимое для полной вулканизации резины 10 мин, охлаждают до 35 50 С и распрессобывают готовую печатную 4юрму. П р и м е р 2. Поверхность пленки на основе сополимера винилацетата с винклхлоридом марки ВА-10, пластифицированной 15 мае.ч. ДОФ толщиной 0,5 WM и лист сьфой резины на основе натурального каучука ( марка ФТУ 381051007-76) толщиной 3,0 мм очищают, обезжиривают спиртом, последовательно укладаюают .в пресс-форму, к слоям материала прикладывают давление 160 кгс/см, затем не снимая давления их нагревают до 145 С, ведерживают при этой температуре время, необходимое для полной вулканизации резины 20 мин, охлаждают до 35-50°С и распрессовьгоают готовую печатного форму. , . Пример 3. Поверхность пленки полиметилметакрилата (ПММА) марки Дакрил толщиной 0,4: мм и лист сырой резины rfa основе натзгрального каучука (марка ТУ 38105007-76) толщиной 3-мм очищают и обезжиривают спиртом, последовательно укладывают в пресс-форму, к слоям прикладывают давление 200 кгс/см, не снимая давление слои нагревают до , вьщерживают при этой температуре время, необходимое для полной вулканизации резины 6 мин, охлаждают дь 35-50 С и распрессовывают готовую печатную форму. Полученные по способу печатные форьш испытывают на прочность при

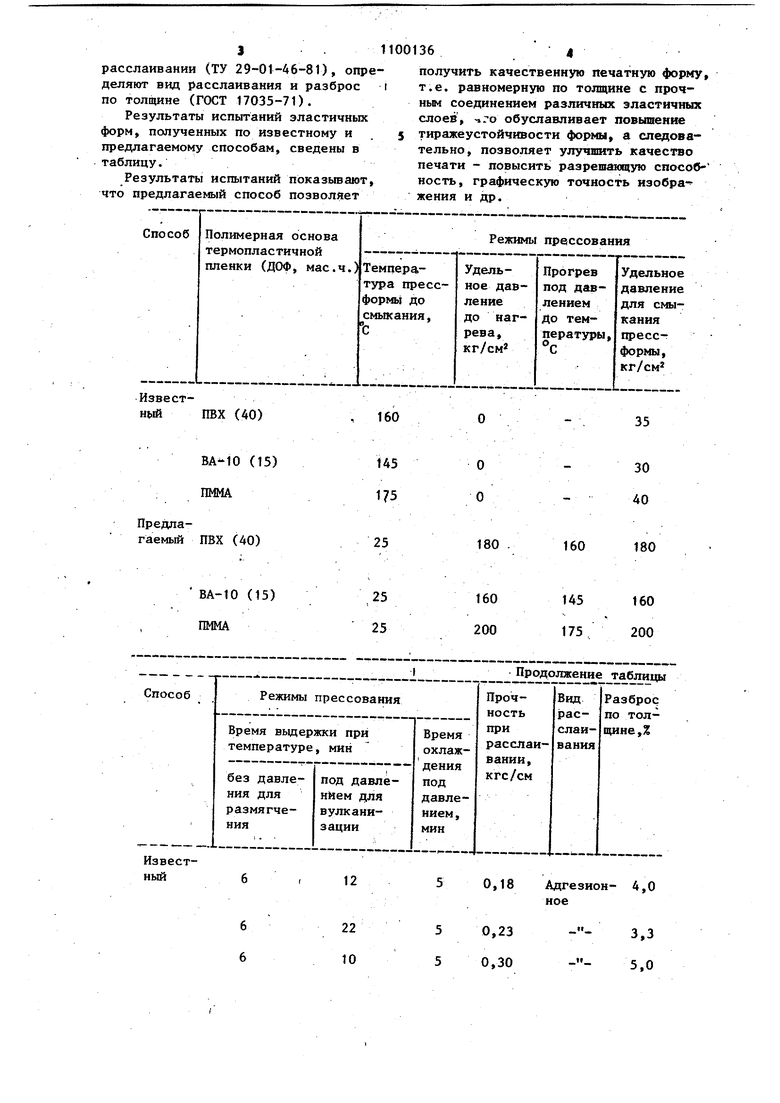

расслаивании (ТУ 29-01-46-81), опре деляют вид расслаивания и разброс по толщине (ГОСТ 17035-71).

Результаты испытаний эластичных форм, полученных по известному и предлагаемому способам, сведены в таблицу.

Результаты испытаний показывают, что предлагаемый способ позволяет

11001364

получить качественную печатную форму t т.е. равномерную по толщине с прочным соединением различных зластичных слоев, го обуславливает повышение 5 тиражеустойчивости формы, а следовательно, позволяет улучшить качество печати - повысить разрешающую способность, графическую точность изображения и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления флексографской печатной формы | 1983 |

|

SU1158378A1 |

| Способ изготовления флексографской печатной формы | 1984 |

|

SU1234223A1 |

| Двухслойный композиционный материал на основе сверхвысокомолекулярного полиэтилена и эластомера | 2021 |

|

RU2780107C1 |

| Многослойный щит пола | 1979 |

|

SU857393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

| СПОСОБ КРЕПЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К КОРПУСУ РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2338916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОФТОРОПЛАСТОВОГО КОМБИНИРОВАННОГО УПЛОТНЕНИЯ | 2010 |

|

RU2443553C1 |

| Способ пневмовакуумного формования изделий из органического стекла | 1988 |

|

SU1650463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДЛЯ БУРОВЫХ НАСОСОВ | 2008 |

|

RU2393090C2 |

СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОЙ ПЕЧАТНОЙ ФОРМЫ, заключакщийея в том, что слои термопласта и резины укладывают в пресс-форму, нагревают, приклгцдивают давление, вьщерживают в течение времени вулканизации резины, охлаждают под давлением и расярессовывают, отличающийся тем, что, с целью повышения качества печатной . и ее Т1фажеустойчивости, к слоям термопласта и резины прикладывают давлепиб 160-200 кгс/см перед их нагревом.

Известный ПВХ (40)

ВА-10 (15) : ПММА

Предлагаемый ПВХ (40)

ВА-10 (15)

ПММА

Известный

6 6

35

О О

30 40

160

180

160

145

160 200 175 200

Продолжение таблицы

0,18 Адгезион- 4,0 ное

5 5

0,23

3,3

0,30 ,0

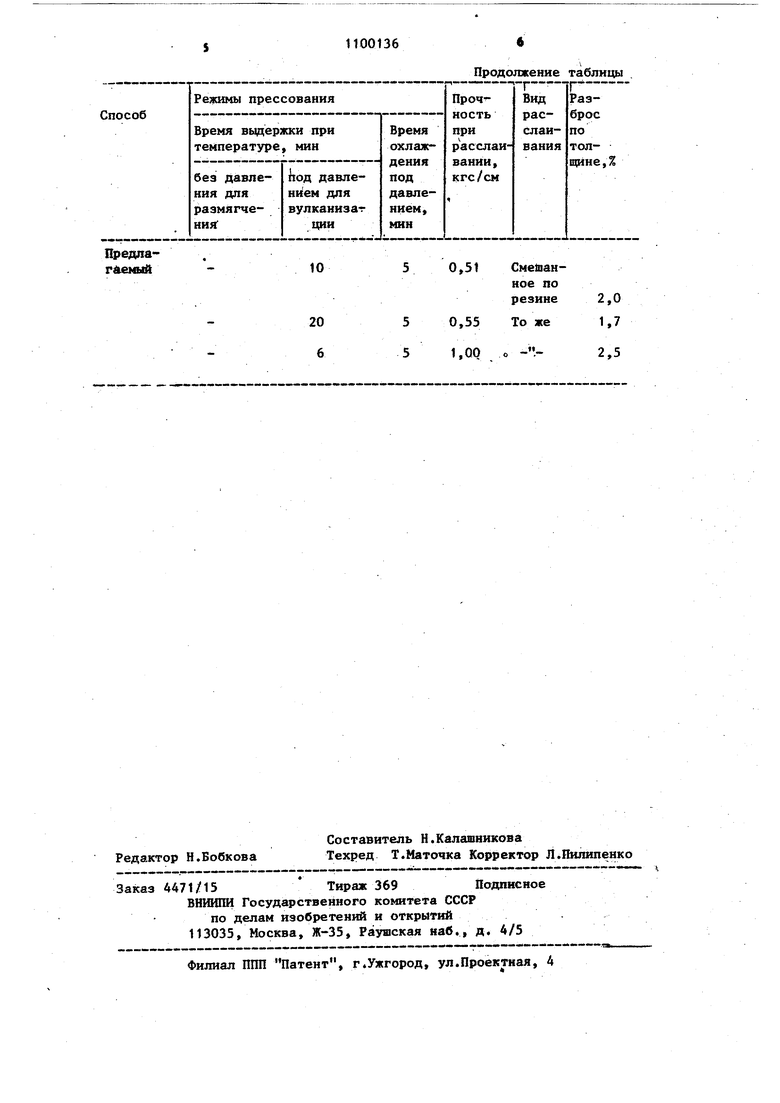

предла10гаемый

20 6

0,51 Смешанное по

2,0 резине 1,7

0,55 То же

1,00

2,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Климов Д.Ю.Полимерные стереотипы | |||

| М., Книга, 1972, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1984-06-30—Публикация

1982-02-05—Подача