Изобретение относится к способу изготовления флексографской печатной формы для печатания на бумагах, пленках, гофкартоне и других материалах и может быть использовано в полиграфии .

Цель изобретения - повьшение качества печатной формы.

Изобретение иллюстрируется следующими примерами.

Пример 1. Изготовление фпек сографской п.ечатной формы осуществляют пут ем формирования двухслойной резины, причем один из слоев формируют из резиновой смеси марки Ф-1 (по ТУ-38205 1007-76), которую кладут на матрицу пресс-формы толщиной 1,2 им,накрывают целлюпозной пленкой, задвигают в вулканизационньй пресс и подвергают ее подвулканизаци при давлении 10-30 кгс/см в течение 6 мин (70% времени полной вулканизации резиновой смеси при 160 С), Зате снимают .давление, пресс-форму вьздви- гают из пресса и на подвулканизован- ном слое формируют резиновьй слой с порообразователем из резиновой смеси которую подвергают вулканизации под давлением до полного формирования обих слоев до заданной толщины формы.. Резиновую смесь с порообразователем формируют на подвулканизованном слое толщиной 0,9 мм из следующего состава , м.ч.;

Натуральный каучук 90 ,Цивин1-шстирольный каучук 10 Мел90

Тетраметилтиурамдйсульфид 0,26 Меркаптобензотриазол 1,04 . Сера1,8

Окись 1щнка20

Фенил-р-нафтиламин 0,8 Фталевый ангидрид . 0,8 Бикарбонат натрия 20 Азодибикарбонамид 5. Стеариновая кислота . 3 Вазелиновое масло 6 Для изготовления печатной формы заданной толщины на нижнюю плиту преса устанавливают боковые упоры, высота которых над первым слоем 1,8 мм (две толщины слоя резины с порообразователем) , смыкают плиты пресса и прессуют 5 мин до полной вулканизации обоих слоев резины. Снимают давление и извлекают готовую печатную форму.

Пример 2. Способ осуществляют, как в примере 1. Разница лишь

5

0

0

5

0

5

80

20

120

2,0

0,24

0,96

15

1

0,5

5

25

4

5

в том, что подвулканизацию ведут 9 мин (90% времени полной вулканизации резины при 150 С). Резиновую смесь с порообразователем формируют толщиной 1,2 мм из следующего состава, мае.ч.:

Натуральный каучук Дивинилстирольный каучук Мел Сера

Тетраметилтиурамдисульфид Меркаптобензотиазол Окись цинка Фенил-р-нафтиламин Фталевый ангидрид Азодикарбонамид Бикарбонат на:трия Стеариновая кислота Вазелиновое масло Затем на нижнюю плиту пресса уста- нй вливают боковые упоры, высота которых над первым слоем 1,8 мм (полторы толщины слоя резины с порообразователем) , смыкают плиты пресса, и прессу- 5 гот 8 мин до полной вулканизации обоих слоев. Снимают давление и извлекают готовую печатную форму.

Пример 3. Способ осуществляют, как в примере 1, только изготовление прессуют 7 мин (70% времени полной вулканизации резины при 150 С), а резиновую смесь с порообразователем формируют толщиной 1 мм из состава, мае.ч.:

Натуральньш каучук 85 Дивиннлстирольный каучук 15 Тетрамет1ттиура1едисульфид 0,24 Меркаптобензотиазол . 0,96 Сера1,9

Окись цинка .18

Ф енил-р-нафтиламин . 0,9 Фталевый ангидрид0,7

Азодикарбонамид5

Бикарбонат натрия22

Стеариновая кислота 3 Вазелиновое масло5

Мел100

Затем на нижнюю плиту пресса устанавливают боковые упоры, высота которых над первым слоем резины 1,8 мм (1,8 толщины слоя резинь с порообразователем), смыкают плиты пресса и прессуют 8 мин до полной вулканизации обоих слоев. Снимают давление и извлекают, готовую печатную форму.

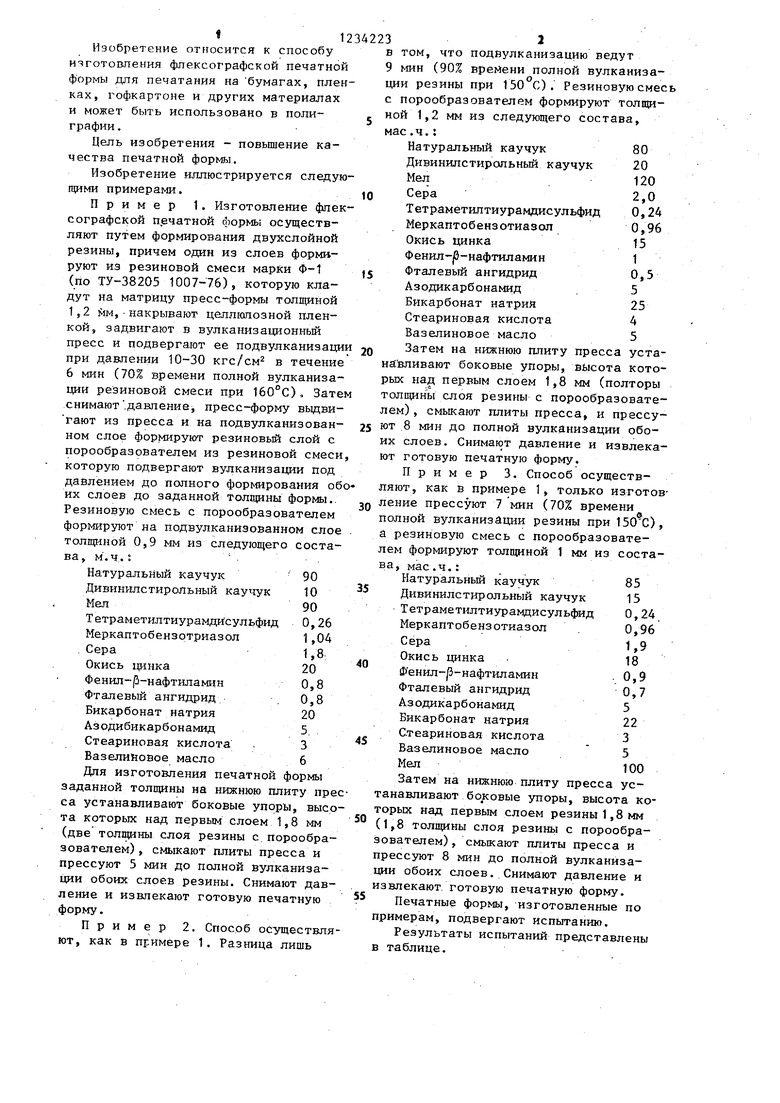

Печатные формы, изготовленные по примерам, подвергают испытанию.

Результаты испытаний представлены в таблице.

5

Графические искажения штриховых печатных элементов, % при деформации сжатия формы в,печном контакте на величину, мм 0,10

0,20 0,30

0,40

Наличие фона на участках пробельных элементов при деформации сжатия формы в печатном контакте на величину, мм

0,10 0,20 0,30

0,40

Как видно из таблицы, предлагае- форму высокого качества, равномерную мый: способ изготовления флексографс- по толщине, обеспечивающую высокое кой печатной формы позволяет получить качество печатания.

Редактор И.Сегляник

Составитель Т.Казначеева

Техред Л.Одейник КорректорМ.Максимишинец

Заказ 2944/21

Тираж 362Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

20 33 40

45

22 36 42 46

19 33

42

45

Отсутствует

Отсутствует Есть Отсутствует Есть Отсутствует

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления флексографской печатной формы | 1983 |

|

SU1158378A1 |

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| Способ нанесения защитной пленки из сверхвысокомолекулярного полиэтилена на резину | 2016 |

|

RU2641816C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2013 |

|

RU2552412C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2009 |

|

RU2404405C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Способ стыковки многослойных конвейерных лент | 1985 |

|

SU1328618A1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2637689C1 |

| Способ получения эластичной печатной формы | 1982 |

|

SU1100136A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Способ изготовления флексографской печатной формы | 1983 |

|

SU1158378A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-04—Подача