Изобретение относится к черной металлургии и литейному производству и может быть использовано в качестве огнеупорного состава для футеровки 5 индукционных печей, разливочных ковшей и других тигельных агрегатов для плавки и раздачи обычных и легированных черных сплавов.

Известна огнеупорная масса, содер-|о жащая фосфатное связующее, соляную кислоту и высокотемпературный окисел например, 1.

Однако эта масса корродирует от воздействия металла и шлака вследствне содержания в ней значительного количества свободной соляной кислоты, выдерживает небольшое число плавок, не стойка ктеплосменам.

Наиболее близкой к предлагаемой jQ является огнеупорная масса для футеровки индукционных печей на основе кварцевого песка или кварцита (кремнеземистого наполнителя), которая в качестве огнеупорного связующего со- 25 ;|(ержит борную кислоту в количества 0,5-1,0 вес.% 2j . Несмотря на широкое распространение, указанная футеровочная масса имеет недостаточно длительный срок службы, а также пло- JQ

хое противодействие к инфильтрации в нее жидкого метгшла и шлаков сложного состава, образующихся при плавке легированных сплавов. Кроме того, использование борной кислоты, содержащей до 43 масс.% кристаллизационной воды, обуславливает длинные сроки сушки свежей футеровки и вызывает ее растрескивание из-за объемно-структурных превращений в слоях связующего при его дегидратации во время спекания.

Цель изобретения - повышение стойКости и сокращение длительности сушки и спекания.

Поставленная цель достигается тем, что огнеупорная масса для футеровки тепловых агрегатов, включающая кремнеземистый наполнитель и борную кислоту , дополнительно содержит хлорфосфат алюминия при следующем соотношении компонентов, масс.%;

Борная кислота 0,1-0,4

Хлорфосфат алюминия 0,3-0,9

Кремне 3 емистый

наполнитель . остальное

Хлорфосфат алюминия представляет собой химическое соединение в виде негигроскопического мелкодисперсного порошка белого цвета, получаемое, например, одновременной нейтрализацией смеси фосфорной и соляной кислот гидроокисью алюминия с последующей сушкой в рабпылитёльной сушийке.

Продукт имеет следующий состав, масс.%:

ВгОб 45,2-49,1 AllQa 18,6-22,5 С18,2-9,3

Остальное. Размер частиц составляет 5-20 мк. Замена части борной кислоты на хлорфосфат алюминия позволяет уменьшить исходную влажность футеровки, обеспечить хорошую сыпучесть массы, улучшить ее набивку, сушку и спекание. Отсутствие значит ёльнозго количества кристаллизационной воды втаком комбинированном связующем исключает образование на стадии спекания футеровки крупных пор, ответственных в последующем за инфильтрацию в нее Металла, хлорфосфат алюминия при спекании футеровки взаимодействует с кремнеземистым наполнителем - квар цёвым песком или кварцитом, образуя термостойкие связующие пленки, повышающие прочность футеровки в раска, ленном состоянии, и ее стойкость.

Приготовление массы и футеровка тигля печи из нее осуществляют Ьбычным способом.

Сначала перемешивают кремнёземистцй наполнитель с порошком хлорфосфата алюминия, а затем к полученной смеси добавляют борную кислоту. Цикл перемешивания всех компонентов сМеси в лопастном или катковом смесителе составляет 3-5 мин. Затем, как обычно, готовую футеровочную массу засыпают между шаблоном и кондуктором, образующими наружный и внутренний профиль тигля. Сушку и спекание осуществляют включением индуктора печи. Пример 1. К кремнеземистому наполнителю (например, кварцевому песку марки 1К02А), взятому в количестве 29,73 кг (99,1 масс.%) добавляют 0,18 кг (0,6 масс.%) порошка хлорфосфата алюминия, и смесь перемешивают в течении 1 мин. Затем в неё добавляют О , О 9 кг (0,3 масс.%) борной кислоты, после чего вся массаперемешивается еще 3 мин. Готовая ис.ходная масса имеет влажность 0,16 масс.%. Время сушки и спекания массы составляет 4ч.

Пример 2 (по известному способу). Берут 29,76 кг (99,2 масс. кремнезёмистого наполнителя (песка 1402А) и 0,24 кг (0,8 масс,%) борной кислоты. Массу перемешивают в смесителе в течение 4 мИн. Исходная масса имеет влажность 0,42 масс.%. Время сушки и спекания массы составляет 20 ч.

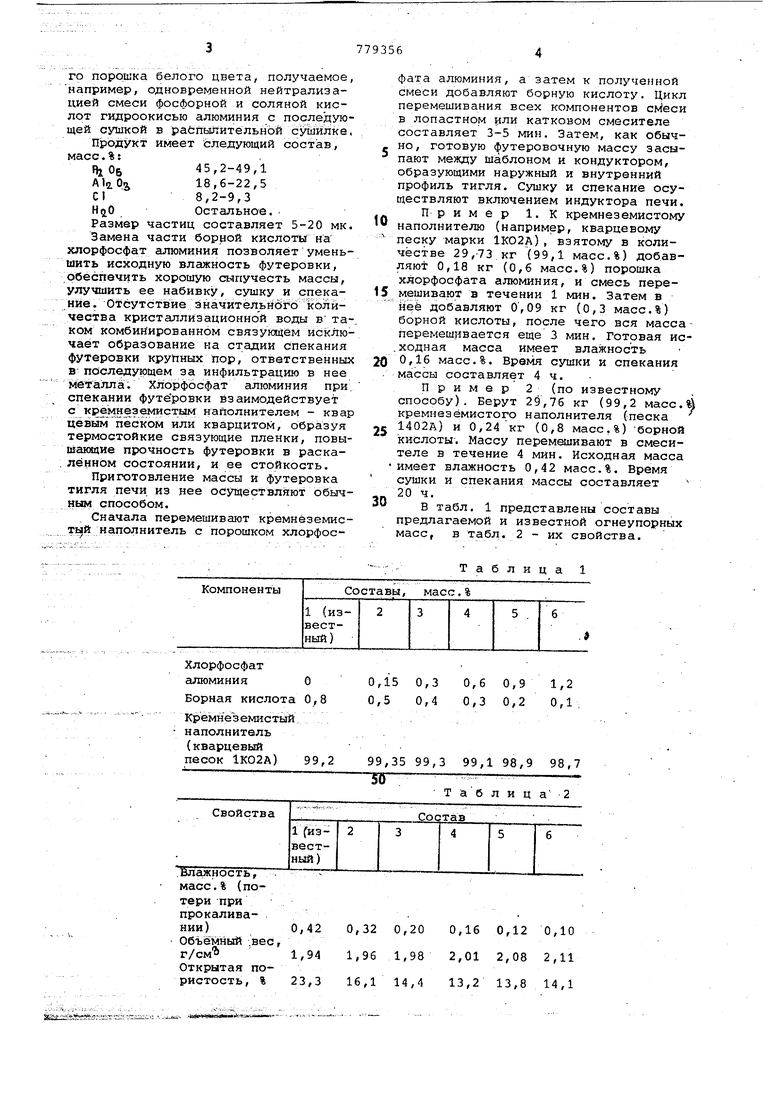

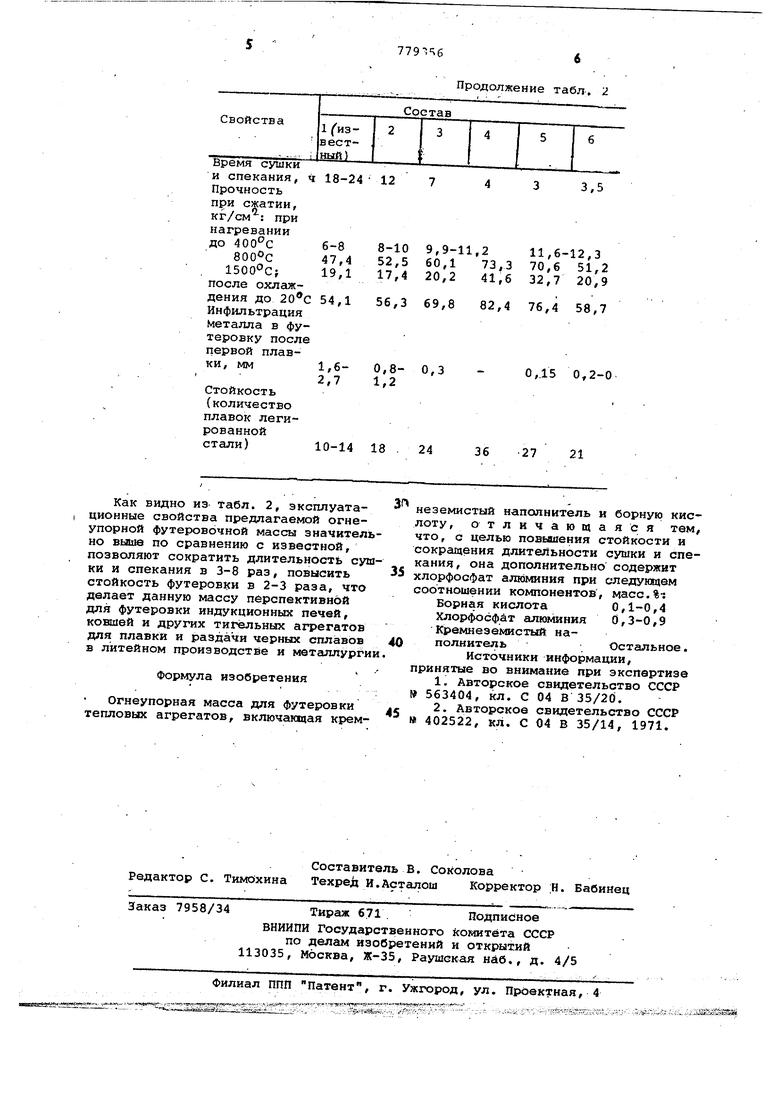

В табл. 1 представлены составы предлагаемой и известной огнеупорных масс, в табл. 2 - их свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| Масса для футеровки тиглей индукционных агрегатов | 1989 |

|

SU1668339A1 |

| Футеровочная масса | 1975 |

|

SU590301A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Способ изготовления набивной футеровки индукционных тигельных печей | 1981 |

|

SU981803A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2011647C1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| Огнеупорная набивная масса | 1980 |

|

SU881076A1 |

Хлорфосфат алюминия

Борная кислота

Кремне 3 емисть1й

наполнитель

(кварцевый

песок 1К02А)

масс.% (потери при прокаливании) Объёмный .вес, г/см Открытая пористость, %

teifen).-s

ша1±й

1,2

0,6 0,9

0,3 0,1 , 0,3 0,2 0,4

99,35 99,3 99,1 98,9 98,7

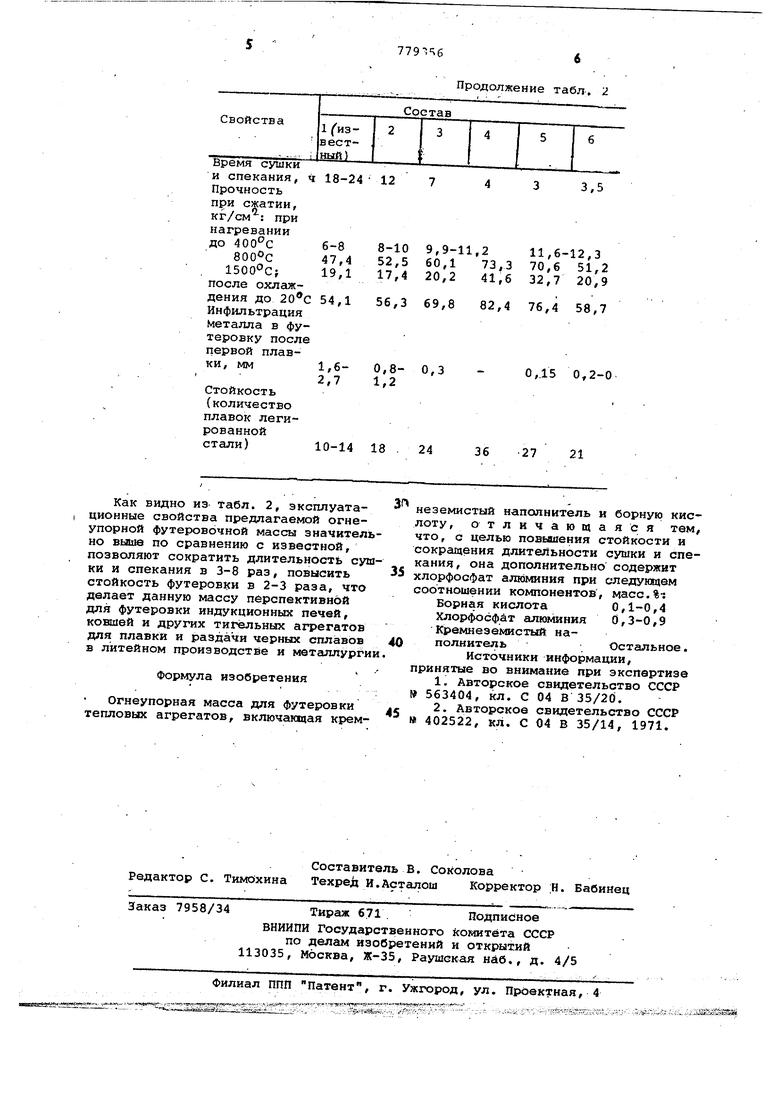

Таблица2

0,32 0,20 0,16 0,12 0,10 1,96 1,98 2,01 2,08 2,11 16,1 14,4 13,2 13,8 14,1

1,62,7

10-14 18 Как видно из табл. 2, эксплуатационные свойства предлагаемой огнеупорной футеровочной массы значитель но выше по сравнению с известной, позволяют сократить длительность суш ки и спекания в 3-8 раз, повысить стойкость футеровки в 2-3 раза, что делает данную массу перспективной для футеровки индукционных печей, ковшей и других тигельных агрегатов для плавки и раздачи черных сплавов в литейном производстве и металлурги Формула изобретения Огнеупорная масса Для футеровки тепловых агрегатов, включающая кремПродолжение табл. 2

0,80,3

О,.15 0,2-0 1,2

24

36

27

21 неземистый наполнитель и борную кислоту, отличающаяся тем, что, с целью повышения стойкости и сокращения длительности сушки и спекания, она дополнительно содержит хлорфосфат алюминия при следумщам соотношении компонентов, масс.%-: Борная кислота 0,1-0,4 Хлорфосфат алюминия 0,3-0,9 Кремнезекистый наполнительОстальное. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 563404, кл. С 04 В 35/20. 2.Авторское свидетельство СССР 402522, кл. С 04 В 35/14, 1971.

Авторы

Даты

1980-11-15—Публикация

1978-12-20—Подача