Изобретение относится к огнеупорной промышленности и может быть использовано в цветной металлургии для защиты алюмосиликатных футеровок на контакте с алюминием и его сплавами, напримег, в индукционных канальных печах.. Известен состав покрытия на основе оксида бора, наносимого на шамотную фуггч5овку П} . К ведсп.таткам такого покрытия относится то, что оксид бора обр.азует леткоплавкие химически .неустойчивые стекла.. При частичном окислени расплава алюминия появляется его оксид/ а при отсутствии которого количество тетраэдров ВО., трехмерно свя занных в прострапсРвенную сетку, резко уменьизается, что ведет к расслоению защитной обмазки и последуюк ену. разрушению ее в процессе плавк ме-гаппа. Открывавшийся шамотный огне упор интенсивно взаимодействует на контакте с алюминием На поверхности футеровки образуются шлаковые настыл сцем,ентированные металлическим алюмккяек., KpeMHHeMj железом. Настыли затрудняют чиску занны. Расплав загр я 3 н ч е 1- с л н е мет алли : е с кими включ е ни якт-; к кремнием. . Нэиболек близким к предлагаемому Яс:.г-:ястс ; состав ттокрытия для защитыал омо:;-1Пй;-;этных футеровок алюминиевы ог лжательк;лх печей, содержащий фтор|Д кальция,; огнеупорную глину и фосфатное связующее,; в частности, полифосфат натрия Q2 Недостатком известного пок-рытия является низкая металлоустойчивость. Образующийся при термическом разложе НИИ глинистого компонента покрытия свободмьай диоксид кремния в присутствии расплава алюминия легко подверraejCH алетмотермичес.кому восстановле нию,. Появлякицийся металлический крем НИЙ5 смешиваясь с з.люминием, образует сплав силуминS с массовой долей 11;7% и температурой плавления 577°С., В индукционных канальн 1х печах в течение технологического цикла плавки температура алюминиевых .сплавов в ванне и каналах колеблется в пределах 660-1100°С. Таким образом контактирующий с покрытием слой металла йначительно перегревается. Перегретый рилумин обладая низкой вязкостью,проникает в футеровку, что приводит к ее разрушению. Цель изобретения - повышение устойчивости к алюминию и его. сплавам. Поставленная цель достигается за счет того, что состав покрытия футеровок, содержащий фторид кальция и полифосфат натрия, содержит плавленный фторид кальция, пентоксид ва надия, при следующем соотношении компонентов, мас.%: . Плавленый фторид кальция50-60 Полифосфат натрия 35-38 Пентоксид ванадия 2-15 Это решает задачу создания покрытия для алюмосиликатных футеровок, отличающегося высокой металлоустойчивостью к алюминию и его сплавам, способного значительно повысить стойкость футеровок тепловых агрегатов , наиример, индукционныхканальных печей. Сущность заключается в использова ии термодинамической стабильности фторида кальция и пентоксида ванадия в расплавах алюминия и его сплавов, а также способности пятиоксида ванадия образовывать с оксидом алют миния вязкий расплав.ванадиеной бронзы, уплотняющий контактный слой алюмосиликатной футеровки и препятствующий химическому взаимодействию огнеупора и выплавляемого металла. Фторид кальция, используемый в предлагаемом составе покрытия в плавленом виде, обладает микроячеистой .сотовой.структурой и ростом ,при термическом нагреве до 850 С. Этим объясняется более пористость покрытия на основе плавленого дифторида кальция, что приводит к повышению металлоустойчивости в предложении. При массовой доле фторида кальция в покрытий более 60% повьпиается огнеупорность материала, следовательно, при нагреве ухудшается его спекаемость,- покрытие образуется с проницаемой канальной пористостью, что снижает металлоустойчивость футеровки в целом. Если массовая доля фторида кальция в покрытии менее 50%, то снижается огнеупорность материала, с:ледовательно, повышается вероятность чрезмерного оплавления футеровки при перегревах металла, имеющих место в плавильном канале индукционной единицы.

Повышение массов.ой доли пентокси даванадия в покрытии более 15% повышает содержание жидкой фазы во время службы футеровки за счет. легко плавкости пеитоксида ванадия. Пскры тие на контакте с расплавом быс-фо разрушается в результате гидродинамической циркуляции последнего, а металлоустойчивость снижается,

При массовой доле пентоксида Нокадия в покрытии менее 5% уменьшается количество ванадиевой бронзы щелочного металла, что снижает адгезию покрытия к люмосиликаткой футеровке при разогреве теплового агрегата Покрытие получается некачественным и. легко разрушается потоками металла.

Повышеннаямассовая доля полифосфата натрия более 38% способ ствует увеличению открытой пог ист-ости покрытия испар5гющаяся влата повышает процент канальной пористости следовательно-, в службе происходит инфильтрация расплава в футеровку и ее разрушение, Свижение массовой доли полифосфата натрия ниже 35% вызывает технологические трудности нанесения покрытия на футеровку

Для изготовления контрольнь х об.разцов, соответствующик составу покрытий предлагаемого и известного,берут плавленый фторид кальция 5 пентоксид ванадия, химический реактив фторид кальция., огнеупорную глину Нижне-Унельскох-о месторождения. Зерновой сос-гав смесей следующий, мас.%

- Фракция мкм 30-40

Фракция 30-40 мкм 60-70

В каче-стве связую111его применяют водный раствор гексаметафосфата натрия, кажущейся плотностью 1;,А2 г/см,

Пример 1 ,. Массу покрытия готовят механнческим смешением Бсукую 60 мас.1 плавленного фтррида кальция и 2 мас.% пентоксида ванадия, после чего увлажняют связывающиг- до кокскстенции, позволяющей нзносить покрытие строительной кистью. Покрытие наносят на внутреннюю поверхнсс1 ь ras,i.;oiKfcix тиглей, предварительно смочённум полифосфатом натрия.

Шамотные тигли емкостью 25 ск прессуют при.давлении 60 МПа иг.ходя из рекомендаций по зерновому состазу, режимам смешения и термообработка йля обычных, шамотных изделий Открытая порисгг-сги viniieft Составляет 21-23%

Тигли с нанесенным покрытием сушат при и обжигаютпри 1000 С. Ско рость подъема температуры составляет ij5 С в мин. Изотермическая вьщержка при конечной температуре 2ч.

Те снологические приемы смешения, нанесения покрытия, а также, режим и усхювия термообработки остальных npHtiepoB (2-5) аналогичны примеру 1 ,

Изготовление образцов рассмотренных составов производят Следующим .Шихту увлал(няют полифосфатом натрия плотностью 1,42 г/см до влаж- .

кости 6%, Затем при давлении 60 МПа

прессуют образцы, сушат их при 120°С

в течение 2 ч-и обжигают при SSOC.

Скорость подъема .температуры в про.цессе обжига составляет 1,5 С в мин,

изотермическая выдержка при конечной температуре 4 ч«

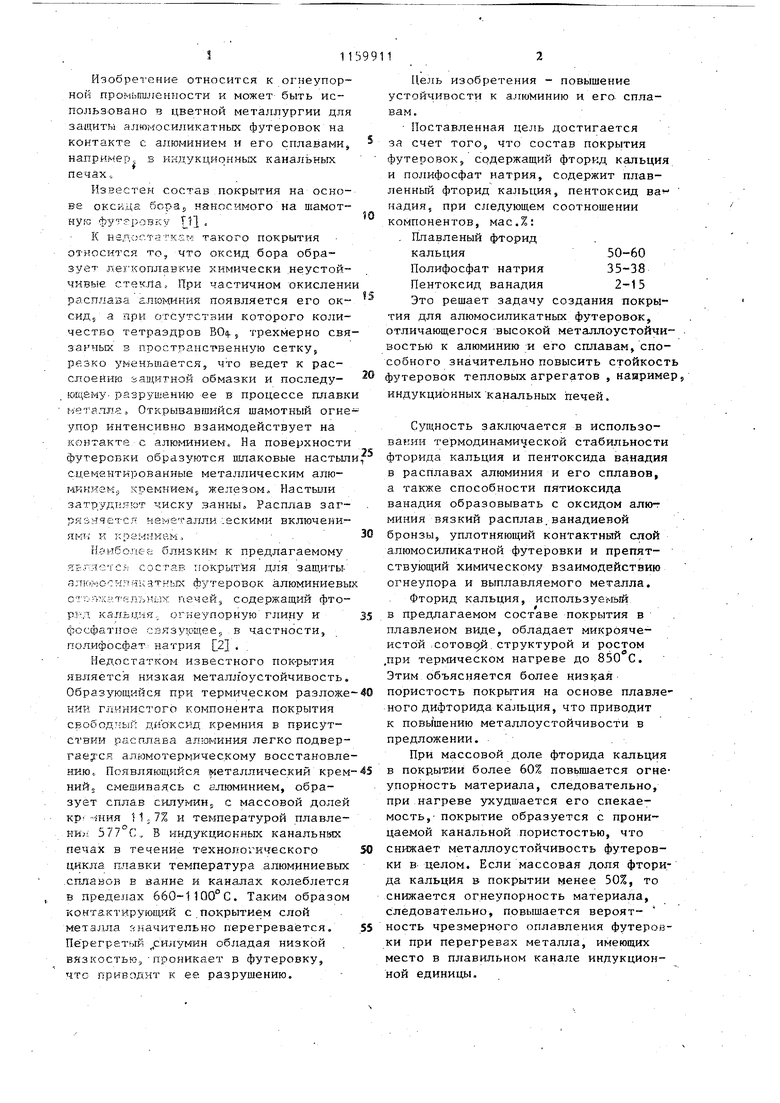

Металлоустойчивость определяют стационарным тигельным методом. Скорость подъема температуры составляет , i:t5 C в мин. Изотермическая вьщержка при 15онечной температуре Л8 ч. После этого тигли охлаждают вместе с печью. Сравнительные данные свойств покрь1тий приведены в таблице.

Тигли с покрытием предлагаемого состава 2 имеют незначительную пропитку расплавом алюминия. Отсутствие

коррозионного разрушения объясняется там, что расплав образовавшихся

ванадиевых бронз уплотняет контактный слой алюмосг-шикатного огнеупора .и препятствует химическому взаимодействию его с металлом. Металлоустой- чивость предлагаемого покрытия превышает в 4 раза металлоустойчивость кззестного покрытия,

Покрь«тие на основе плавленого

фторлда кальция и пентоксида ванадия црочзю прилипает к поверхности тиглей,

ие образует трещин и .дефектов.после сушки И обжига, обладает более низкой, открытой пористостью. Кроме того, огфеделяют относительное удлинение обра.чцоя КЗ плавленного фторида

;;а.пыуия и химического реактива фторида кальция при нагревании до 850°С.

Ооразац из шлавленого фторйда кальцня кмеет при температуре службы терюгчаское расширение 1,04%, а у известного - усадку, составляющую прн 850С , что увеличивает открытую пористотсть покрытия до

40% и приводит к снижению металлоустойчивости,

Основным преимуществом разработанного состава покрытия является незначительная пропитка и .более

высокая металлоустойчивость к расплавам и шлакам алюминиевого производства, превышающая в 3-4 раза металлоустойчивость известных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Шихта для изготовления электропроводного материала | 1983 |

|

SU1092000A1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| Огнеупорная масса для футеровки индукционных тигельных печей | 1985 |

|

SU1301811A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| Огнеупорная масса | 1978 |

|

SU823350A1 |

СОСТАВ ПОКРЫТИЯ для алюмосилИкатных футеровок, содержащий фторид кальция и полифосфат натрия, отличаю.щийся тем, что, с целью повышения устойчивости к ал.юмк1Шю и его сплавам, он содержит плавленый фторид кальция и дополнительно пентоксид ванадия при следующем соотношении компонентов, мае„%: Плавленьй фторид кальция 50-60 Полифосфат натрия 35-38 Пентоксид ванадия 2-15

Предлагае 1ый

Фторид калнция60 Пентоксид ванадия2 Полифосфат натрия38 Фторид кальция56

Пентоксид ванадия7 Полифосфат натрия37 Фторид кальция50

Пентоксид ванадия .15 Полифосфат натрия35

Известный

Фтоид кальция45

Огнеупорная глина13 Полифосфат натрия18

Вода24

Фторид кальция53

Огнеупорная глина6 Полифосфат натрия18 Вода23

0,8

21

Отсутствует 0,5

17

0,3

0,8

13

42

39,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Круглая пила для древесины с эффектом самозаточки | 2018 |

|

RU2690879C1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Судно | 1925 |

|

SU1961A1 |

| Керамический припой | 1977 |

|

SU654584A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| (прототип). | |||

Авторы

Даты

1985-06-07—Публикация

1983-10-11—Подача