эо

ел Изобретение относится к огнеупорам и может быть использовано в качестве футеровочных масс индукционных печей цветной металлургии и дру гих тепловых агрегатов. Известна набивная огнеупорная масса для футеровки тиглей индукцио ных печей, включающая кварцит кристаллический, борсодержащий компонент, карборунд черный и электрокорунд белый при следующем соотношении компонентов, вес,% кристалль, ческий кварцит - основа; борсодержа щий компонент 1-2; карборунд черный 5-10; электрокорунд белый 10-20 1. Недостатком шихты является ее многокомпонентность, которая затруд няет усреднение состава, а также совместное присутствие кремнеземистой и корундовой составляющих. Совместное использование Al2 0 приводит в условиях службы к раэъеданию футеровки 1 медьсодержащим рас плавом, особенно в случае наличия в нем таких легирущих добавок, как Sn, Zn и Pb, Кроме того, через область указанных составов проходят довольно низкотемпературные изо термы - 1300 и 1400°С 2J. Указанные составы недостаточно огнеупорны. Поэтому, хотя составы имеют довольно хорощий показатель пористости.однако в условиях их службы неизбежно появление больщого крличе ства жидкой фазы в теле футеровки, что в свою очередь s повысит ее реак ционную склонность к расплаву метал ла и повлечет коррозрш и разрушение Известен также кремнеземистый ог упор высокой плотности, где в состав кремнийсодержащей смеси вводят тонкомолотый карбид или нитрид крем ния 3 . Однако использование бескислоро ных соединений кремния в виде керамического связующего для набивной массы нецелесообразно, так как рабо чие температуры (ISOO-ISSO C I будут безусловно низкими для спекания кар бида или нитрида кремния, что послу жит причиной достижения невысокой плотности и прочности тела огнеупор Наиболее близкой к предлагаемой по технической сущности и достигавмому эффекту является масса 4 следующего .состава, мае,%: Циркон26-33 Борный ангидрид 0,2-0,5 Карбид кремния 10-20 Окись иттрия 0,5-1,0 КварцитОстальное Недостатком известной массы явля ется использование дорогого и дефицитного оксида иттрия, а также недостаточно высокие показатели термо стойкости, прочности и металлоустой чивости. Введение в известную шихту оксида иттрия в количестве до 1 мае. % безусловно не обеспечивает: его равномерного распределения,тем более, что по известной технологии оксид иттрия вводят в последнуюю очередь, даже после борного ангидрида. Оксид иттрия не образует с остальндми компонентами огнеупорной массы металлоустойчивых стекловидных пленок, которые могли бы упрочить материал и повысить его металлоустойчивость. Целью изобретения является повышение металлоустойчивости, прочности,, термостойкости и снижение пористости, а также удешевление материала. Поставленная цель достигается за счет того, что масса, включающая кварцит, циркон, карборунд, борсодержащий компонент и оксид металла, в качестве оксида металла содержит Zr.О и дополнительно - карбоксилметилцеллюлозу при следующем соотношении.компонентов, мае.%: Циркон10-20 Карборунд10-20 Борсодержащий компонент (в пересчете на 3,0.,) 1,5-2,5 Оксид цинка 1,5-5,5 Карбоксилметилцеллюлоза0,2-1,0 КварцитОстальное В предлагаемо ; шихте вторым компонентом керамической связки выступает легкоплавкий , который совместно с ZnO, а также с мелкой фракцией кварцита образует достаточно легкоплавкие эвтектики порядка 13001400 С, позволяющие получить стойкие к расплаву медьсодержащих сплавов стеклообразные пленки. Межфазные пленки хорошо склеивают кристаллы огнеупорных наполнителей - кварцита и карборунда, причем цинк и борсодержащ,ие стекла имеют коэффициент термического расширения, близкий с кварцитом, что служит причиной поповЕлшения термостойкости материала. Хорошая смачивающая способность цинксодержащих стекол позволяет повысить прочность и уменьшить пористость набивной футеровки. Применение карбоксилметилцелЛюлозы (КМД) позволяет равномерно нанести Zr.O на поверхность зерен кварцита. Пример. Приготавливают 4%-ный раствор карбоксилметилцелЛюлозы, в котором разводят оксид цинка. Затем этот раствор наносят на крупную 5-0,5 мм фракцию кварцита. Отдельно смешивают остальные компоненты шихты и затем соединякзт с крупньм кварцитом, окрашенным оксидом цинка. Образцы формуют при давлении порядка 100 МПа, что соответствует приблизительно усилию трамбования. Образцы медленно разегревают с медным шаблоном, который затем проплавляют в течение 6-8 ч. Шосле охлаждения образцы подвергают распиловке для определения металлоразъедания. Остальные свойства определяют по стандартным методикам. Аналогично изготавливают остальные образцы.

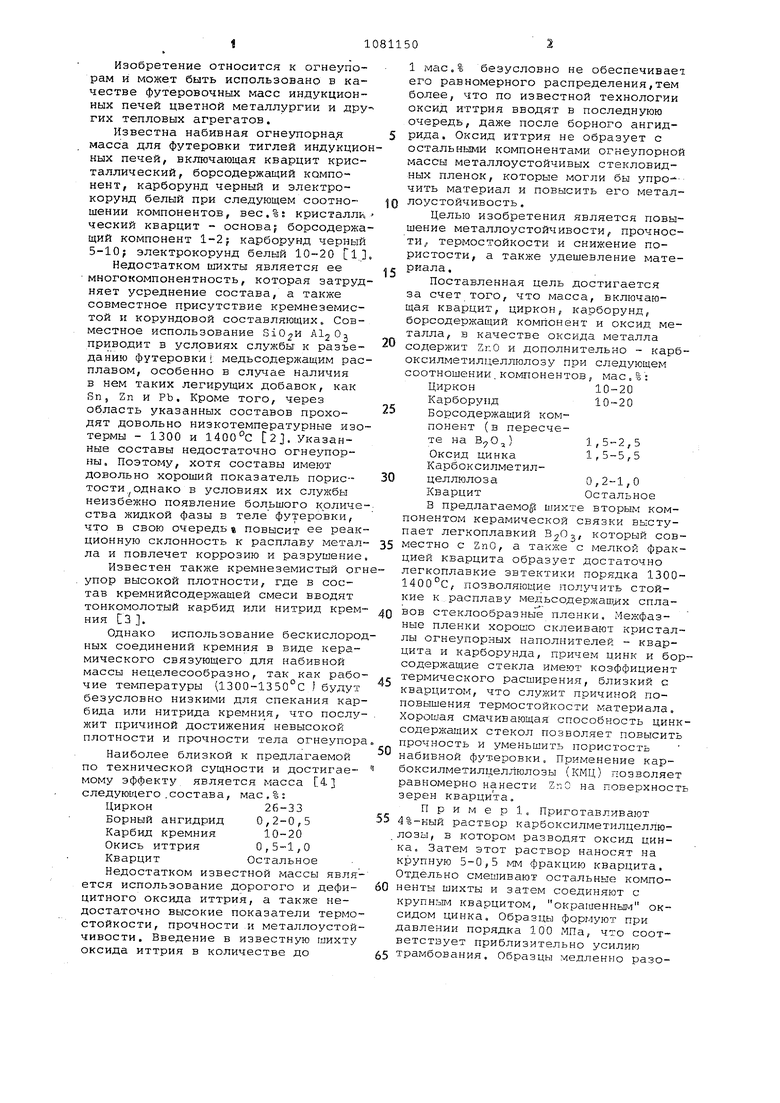

Наилучшие свойства получены для примера 3. Как видно из таблицы, где приведены составы и свойства композиций, замена оксида иттрия на оксид цинка и введение КМЦ, а также некоторое изменение пределов массовых составов циркона и кварцита позволяет значительно улучшитьметаллоустойчивость (снизить разъедание с 0,7 мм у известного состава до 0,05-0,07 мм у предлагаемого) и повысить физико-механические свойства материала. Так, термостойкость повышается в полтора раза, а также значительно улучшается показатель прочности (с 25,3 МПа у известного состава до 28-39 МПа в предлагаемом материале). Показатели пористости также улучшаются.

В предлагаемой массе используется оксид цинка, который является продуктом пылеочистки на ПО Харьков0 вторцветмет, а также на других

заводах вторичной цветной металлургии, в то время, как известный сост в содержит дорогой и дефицитный материал - оксид иттрия. Экономи5 ческйй эффект от внедрения предлагаемой массы составит порядка 100120 тыс. руб. в год благодаря повышению сроков службы футеровки и сокращению потерь дорогостоящей брон„ зы во время смены футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779355A1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| Набивная огнеупорная масса | 1974 |

|

SU501997A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

ОГНЕУПОРНАЯ МАССА, твключающая кварцит, циркон, карборунд, борсодержащий компонент и оксид металла, отличающаяся тем, что, с целью повышения металлоустойчивости, прочности, термостойкости и снижения пористости, она содержит в качестве оксида металла оксид цинка и дополнительно - карбоксилметилцеллюлозу при следующем соотношении компонентов, мас.%: Циркон10-20 Карборунд 10-20 Борсодержащий компонент (в пересчете на BgOj) 1,5-2,5 g 1,5-5,5 Оксид цинка Карбоксилметил(Л 0,2-1,0 целлюлоза Остальное Кварцит

75,569,064,5

10,010,015,0

1,53,03,0

10,015,015,0

компо2,52,02,0

целлю0,50,50,5 сжатии.

4,8

64,0

52,5

58,05

5,0

15,0

20,0 26,0

3,0

3,0

5,5

5,0

15,0

20,0

15,0

2,0

1,5

2,0 0,2

0,2 1,0 0,5

0,75

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник,выл.1, М., Наука, 1974, с | |||

| Автоматический клапан для разлива керосина, нефтепродуктов и других жидкостей | 1925 |

|

SU2251A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-23—Публикация

1982-09-24—Подача