Изобретение относится к получени модифицированных сорбентов, которые могут быть использованы в процессах сорбции и хроматографии, в-катализе в качестве активных наполнителей полимеров. . Известен способ получения сорбен та путем модификации диоксида кремния ill. Способ включает нагревание диоксида кремния в течение 3-4 ч при 200-250с в вакууме с последующей обработкой аминоспиртами при 100-250С. Недостатками данного способа являются его сложность, а также неполнота модификации и низкий выход конечного продукта. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пол чения сорбента путем модификации кремнезема винилтрихлорсиланом Способ включает обработку кремнезема винилтрихлорсиланом при 170-200 в реакторе проточного типа в токе инертного газа с последующим удалением непрореагировавшего винилтрихлорсилана и гидролизом хлорионов влажным инертным газом. При этом обработка поверхности кремнезема проводится многократно. Недостатком известного способа я ляется его сложность низкая степень модификации и малая эффективность получаемого сорбента. Цель изобретения - повышение эффективности сорбента. Поставленная целн достигается .тем, что согласно способу получения сорбента .для хроматографии, включакяцему обработку кремнеземсодержащего материала раствором органического модификатора и сушку, в качестве кремнезесодержащего материала используют вулканическую однородно-макропористую туфовую породу, а обработку ведут при воздействии ультразвука при отношении Т:Ж равном 1:(6-10). При этом в качестве модификатора используют аланин. Кроме того; обработку ведут в те чение 5-35 минут при интенсивности ультразвукового воздействия 0,10,2 КВТ/Г. Сущность способа заключается в следующем. Навеску туфового порошка с эффек тивным радиусом пор 30000 А и удель ной поверхностью 4-7 обрабатыв ют раствором аланина в течение 5-35 мин при воздействии ультразвука интенсивностью 0,1-0,2 кВт/г. Затем раствор отделяют от сорбента, а модифицированный сорбент сушат при 100-110 С в течение 1-3 ч. Выбор соотношения Т:Ж равным 1: (6-10) обусловлен тем, что при соотношении Т:Ж большем, чем 1:6 снижается эффективность сорбента, а при соотношениях, меньших, чем 1:10 уже не происходит улучшения эффективности сорбента (табл.1). Теми же причинами обусловлен выбор времени обработки и интенсивности ультразвукового воздействия. Пример 1. Навеску туфового порошка 10 г с эффективным радиуcojyi пор в 30000 А и удельной поверхностью 5 обрабатывают 60 мл 5%-го раствора аланина () и подвергают обработке ультразвуком в течение 5 мин.Затем раствор отделяют от сорбента, а сорбент,модифицированный аланином, сушат при 100°С в течение 1 ч. Содержание аланина на поверхности туфового сорбента 8 мг/г. Пример 2, Навеску туфового порошка с эффективным радиусом лор в 30000 А и-удельной поверхностью 5 (навеска порошка 10 г) обрабатывают 70 мл.5%-го раствора аланина () и подвергают об- . работке ультразвуком в те.чение, 10 мин. Затем модифицированный аланином адсорбент сушат при в течение 2 ч. Содержание алани-На на поверхности туфового адсорбента 22 мг/г. Пример 3. Навеску туфового порошка в 10 г эффективным радиусом пор в 30000 А и Удельной поверхностью 5 обрабатывают 80 мл 5%-го раствора аланина () и подвергают обработке ультразвуком в течение 10 мин. Затем модифицированный аланином адсорбент сушат при 110°с в течение 3 ч. Содержание аЛанина на поверхности туфового адсорбента 24 мг/г. Пример 4. Навеску туфового порошка обрабатывают аналогично примеру 3, но используют 100 мя 5%-го раствора аланина (), Содержание аяанина на поверхности туфового адсорбента 23 мг/г. При Ме р 5. Навеску туфового порошка обрабатывают аналогично примеру 3, но применяют 20-минутную обработку ультразвуком. Содержание аланина на поверхности туфового адсорбента 20 мг/г. Пример б. Навеску туфового порошка обрабатывают аналогично примеру 3, но применяют 35-минутную обработку ультразвуком. Содержание аланина на поверхности туфового адсорбента 19 мг/г. П р и м е р 7. Навеску туфового порошка обрабатывают 5%-ым раствором винилтрихлорисилана в соответствующем растворителе, например петрояейном эфире, и применяют 5-минутную обработку ультразвуком при , Сушку модифицированного туфового адсорбента проводят при 105°С в течение 2 ч. Содержание винильных групп на поверхности туфового адсорбента 6 мг/г.

Пример 8. Навеску туфового порошка обрабатывают аналогично примеру 7, но применяют ЗО-минутную обработку ультразвуком. Содержание винильных групп на поверхности туфового,адсорбента 11 мг/г.

Пример 9. Навеску туфового порошка обрабатывают аналогично примеру 1, но применяют 35-минутную обработку ультразвуком. Содержание винильных групп на поверхност туфового адсорбента 9 мг/г.

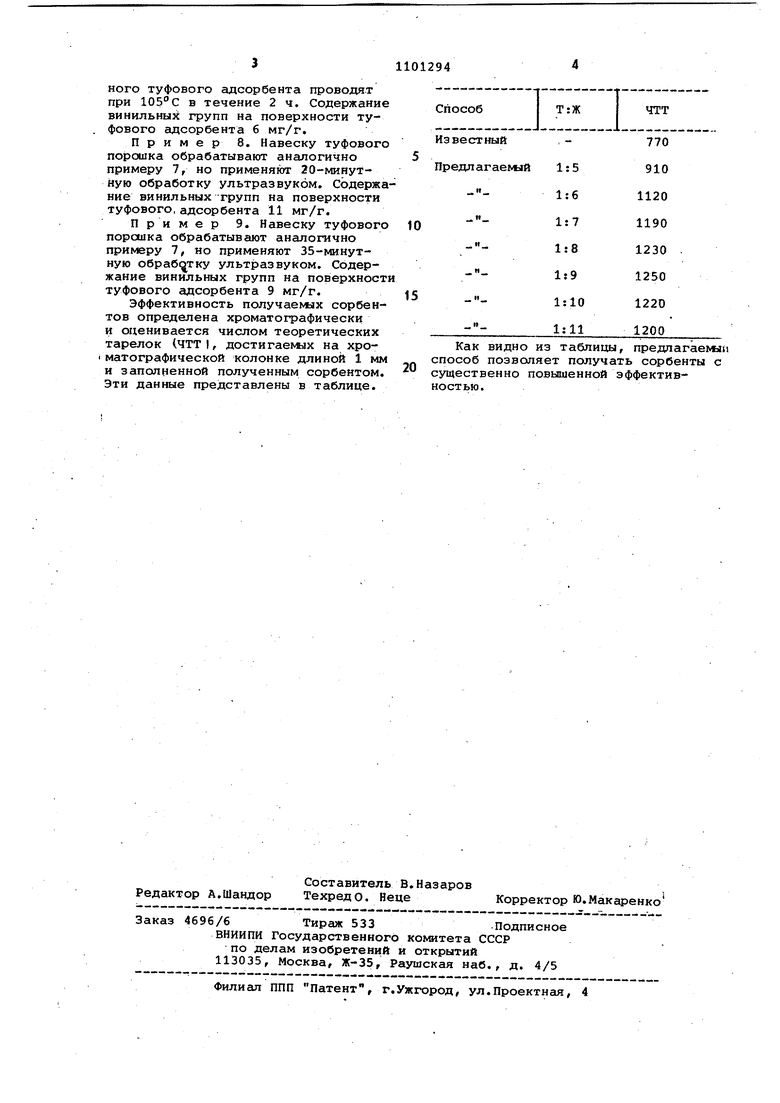

Эффективность получаемых сорбентов определена хроматографически и оценивается числом теоретических тарелок (ЧТТ I, достигаемых на хроматографической колонке длиной 1 мм и заполненной полученным сорбентом. Эти данные представлены в таблице.

...J

ЧТТ

Способ

10

15

Как видно из таблицы, предпагаемл способ позволяет получать сорбенты с существенно повышенной эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного сорбента | 1976 |

|

SU687094A1 |

| Способ получения туфового сорбента для хроматографии | 1982 |

|

SU1125044A1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ БЫЧЬЕГО СЫВОРОТОЧНОГО АЛЬБУМИНА | 2005 |

|

RU2289588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФУНКЦИОНАЛЬНЫХ КРЕМНЕЗЕМОВ | 1971 |

|

SU299523A1 |

| КОМПОЗИЦИОННЫЙ СОРБИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2313387C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ЦЕЗИЯ | 2012 |

|

RU2510292C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281160C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ РАСТВОРОВ ОТ КРЕМНИЯ | 1991 |

|

RU2034797C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО СОРБЕНТА | 2010 |

|

RU2427420C1 |

| Способ получения адсорбента паров воды | 1981 |

|

SU997795A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ХРОМАТОГРАФИИ, включаю1ций обработку кремнеземсодержащего материала раствором органического модификатора и сушку, отличающийся тем, что, с целью повышения эффективности сорбента, в качестве крёмнеземсодержащего материала используют вулканическую однородномакропористую туфовую породу, а обработку ведут при воздействии ультразвука при отношении Т:Ж равном 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4121946, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-07-07—Публикация

1981-09-11—Подача