СО

ю

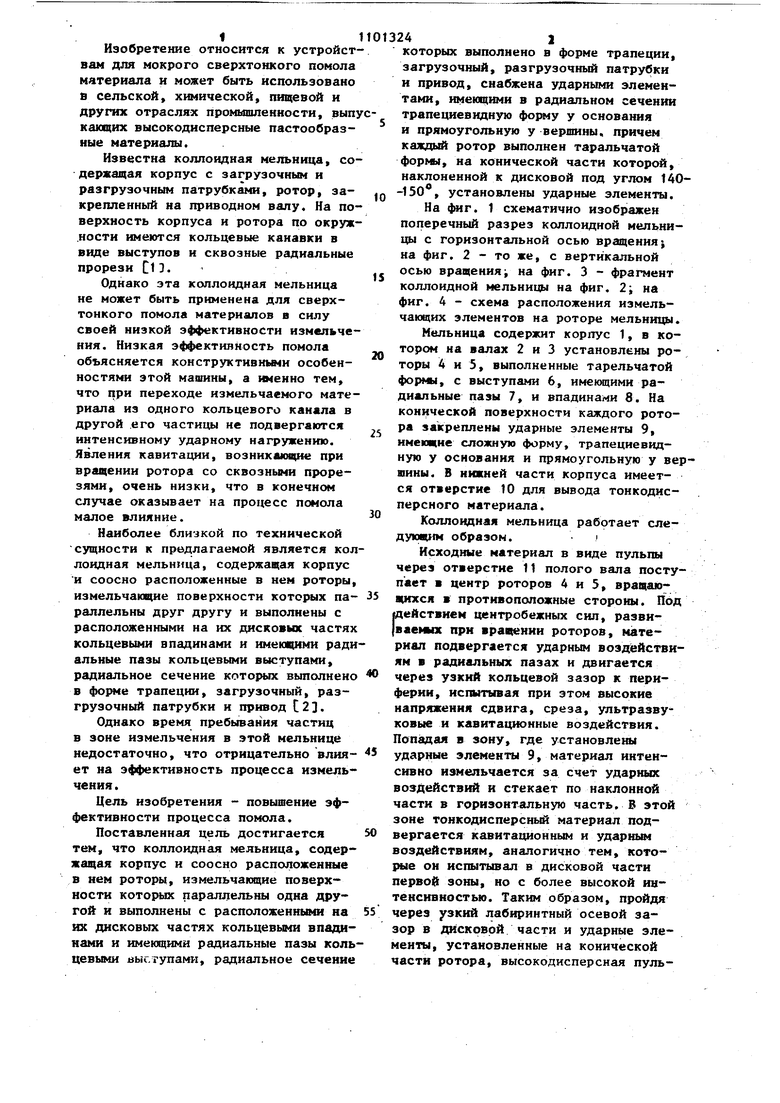

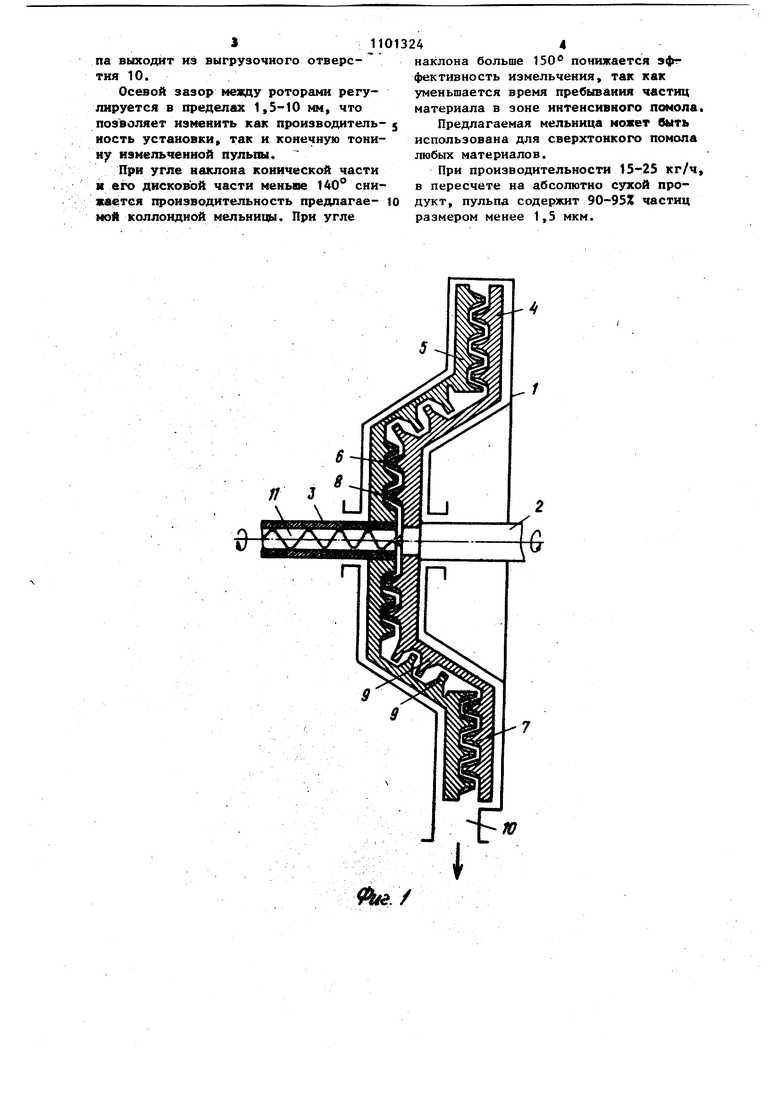

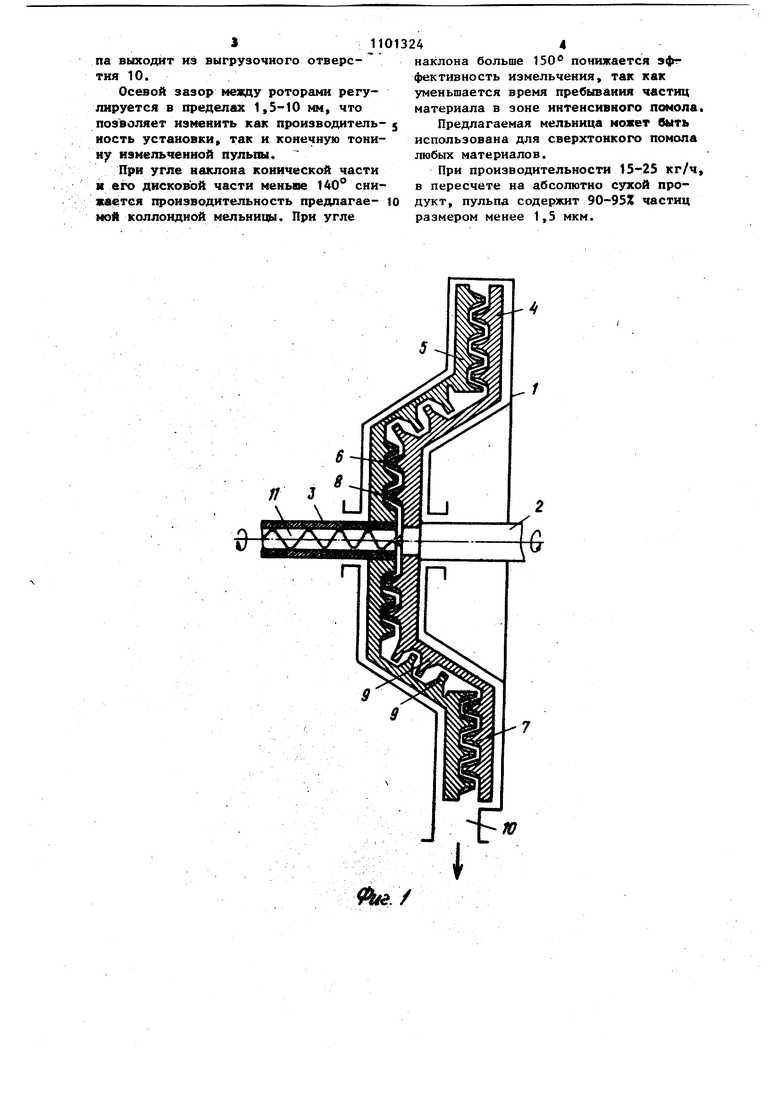

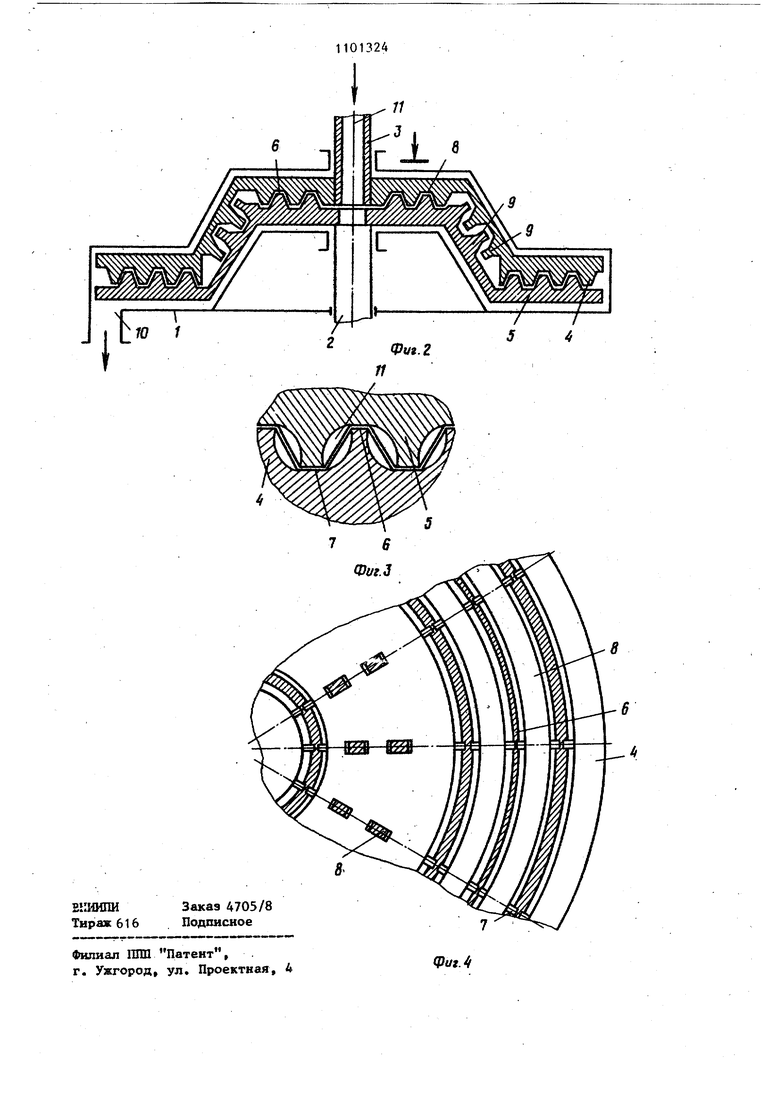

4 Изобретение относится к устройст вам для мокрого сверхтонкого понола материала и может быть использовано в сельской химической, лицевой и других отраслях промышленности, вып кающих высокодисперсные пастообразные материалы. Известна коллоидная мельница, со держащая корпус с загрузочным и разгрузочным патрубками, ротор, закрепленный на приводном валу. На по верхность корпуса и ротора по окруж .ности имеются кольцевые канавки в виде выступов и сквозные радиальные прорези ClЭ. Однако эта коллоидная мельница не может быть применена для сверхтонкого помола материалов в силу своей низкой эффективности измельчения. Низкая эффективность помола объясняется конструктивньин особенностями этой машины, а 1а4енно тем, что при переходе измельчаемого материала из одного кольцевого канала в другой его частицы не подвергаются интенсивному ударному нагружению. Явления кавитации, возникающие при вращении ротора со сквозными прорезями, очень низки, что в конечном случае оказывает на процесс помола малое влияние. Наиболее близкой по технической сущности к предлагаемой является кол лоидная мельница, содержащая корпус и соосно расположенные в нем роторы, измельчающие поверхности которых параллельны друг другу и выполнены с расположенными на их дисковых частях кольцевыми впадинами и имеющими ради альные пазы кольцевыми выступами, радиальное сечение которых выполнено в форме трапеции, загрузочный, разгрузочный патрубки и привод С 2. Однако время пребывания частиц в зоне измельчения в этой мельнице недостаточно, что отрицательно влияет на эффективность процесса измельчения . Цель изобретения - повышение эффективности процесса помола. Поставленная цель достигается тем, что коллоидная мельница, содержащая корпус и соосно расположенные в нем роторы, измельчающие поверхности которых параллельны одна другой и выполнены с расположенными на их дисковых частях кольцевыми впадинами и имеющими радиальные пазы коль цевыми выступами, радиальное сечение которых выполнено в форме трапеции, загрузочный, разгрузочный патрубки и привод, снабжена ударными элементами, имеющими в радиальном сечении трапециевидную фо1жу у основания и прямоугольную у вершины, причем каждый ротор выполнен таральчатой формы, на конической части которой, наклоненной к дисковой под углом 140-150, установлены ударные элементы. На фяг. 1 схематично изображен поперечный разрез коллоидной мельницы с горизонтальной осью вращения) на фиг. 2 - то же, с вертикальной осью вращенияi на фиг. 3 - фрагмент коллоидной мельницы на фиг. 2; на фиг. 4 - схема расположения измельчающих элементов на роторе мельницы. Мельница содержит корпус 1, в котором на валах 2 и 3 установлены роторы 4 и 5, выполненные тарельчатой формы, с выступами 6, имеющими радиальные пазы 7, и впадинами 8. На конической поверхности каждого ротора закреплены ударные элементы 9, имекщие сложную форму, трапециевидную у основания и прямоугольную у вершины. В нижней части корпуса имеется отверстие 10 для вывода тонкодисперсного материала. Коллоидная мельница работает следукщим образом. Исходные материал в виде пульпы через отверстие 11 полого вала поступает в центр роторов 4 и 5, вращающихся в противоположные стороны. Под (Действием центробежных сил, развиваемых при вращении роторов, материал подвергается ударным воздействиям в радиальных пазах и двигается через узкий кольцевой зазор к периферии, ис1штывая при этом высокие напряжения сдвига, среза, ультразвуковые и кавитацнонные воздействия. Попадая в зону, где установлены ударные элементы 9, материал интенсивно измельчается за счет ударных воздействий и стекает по наклонной части в горизонтальную часть. В этой зоне тонкодисперсный материал подвергается кавитационным и ударным воздействиям, аналогично тем, которые он испытывал в дисковой части первой зоны, но с более высокой интенсивностью. Таким образом, пройдя через узкий лабиринтный осевой зазор в дисковой части и ударные элементы, установленные на конической части ротора, высокодисперсная пульпа выходит из выгрузочного отверстия 10.

Осевой зазор между роторами регулируется в пределах 1,5-10 мм, что позволяет изменить как производительиость установки, так и конечную тонину измельченной пульпы.

При угле наклона конической части и его дисковой части меньше 140° снияшется производительность предлагаемой коллоидной мельниц). При угле

наклона больше 150 понижается эфтфективность измельчения, так как уменьшается время пребывания частиц материала в зоне интенсивного псжола.

Предлагаемая мельница может Оыть использована для сверхтонкого помола любых материалов.

При производительности 15-25 кг/ч, в пересчете на абсолютно сухой продукт, пульпа содержит 90-95Z частиц размером менее 1,5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллоидная мельница | 1981 |

|

SU1009509A1 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| Коллоидная мельница | 1979 |

|

SU880469A1 |

| Коллоидная мельница | 1984 |

|

SU1243814A1 |

| Мельница ударного действия | 1980 |

|

SU904775A1 |

| ИЗМЕЛЬЧИТЕЛЬ СВЕРХТОНКОГО ПОМОЛА | 2013 |

|

RU2539522C1 |

| АГРЕГАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2010 |

|

RU2454280C1 |

| Многоступенчатая мельница ударного действия | 1979 |

|

SU946651A1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| Мельница ударного действия | 1989 |

|

SU1719062A1 |

КОЛЛОВДНАЯ МЕЛЬНИЦА, содердаща) корпус и соосно расположенные в нем роторы, измельчающие поверхности которых параллельны одна другой и выполнены с расположенными на их дисковых 4acfflx кольцевыми впадинами и имеющими радиальные пазы кольцевыми выступами, радиальное сечение которых выполнено с форме трапеции, загрузочный, разгрузочный патрубки и привод, о т л и ч a rant a я с я тем, что, с целью повышения зффективности процесса помола, она снабжена ударными элементами, имеющими в радиальном сечении трапециевидную форму у основания и прямоугольную у вершины, причем каждь ротор выполнен тарельчатой формы, на конической части которой, накло5 ненной к дисковой под углом 140 -150, установлены ударные элементы.

йй /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 668119, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коллоидная мельница | 1979 |

|

SU880469A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-07-07—Публикация

1983-01-04—Подача