1

Изобретение относится к измельчителям для сверхтонкого мокрого дис- пергиррвания материалов и может быт использовано в фармацевтической, химической, пищевой и других отраслях промышленности.

Целью изобретения является повьт ние эффективности измельчения.

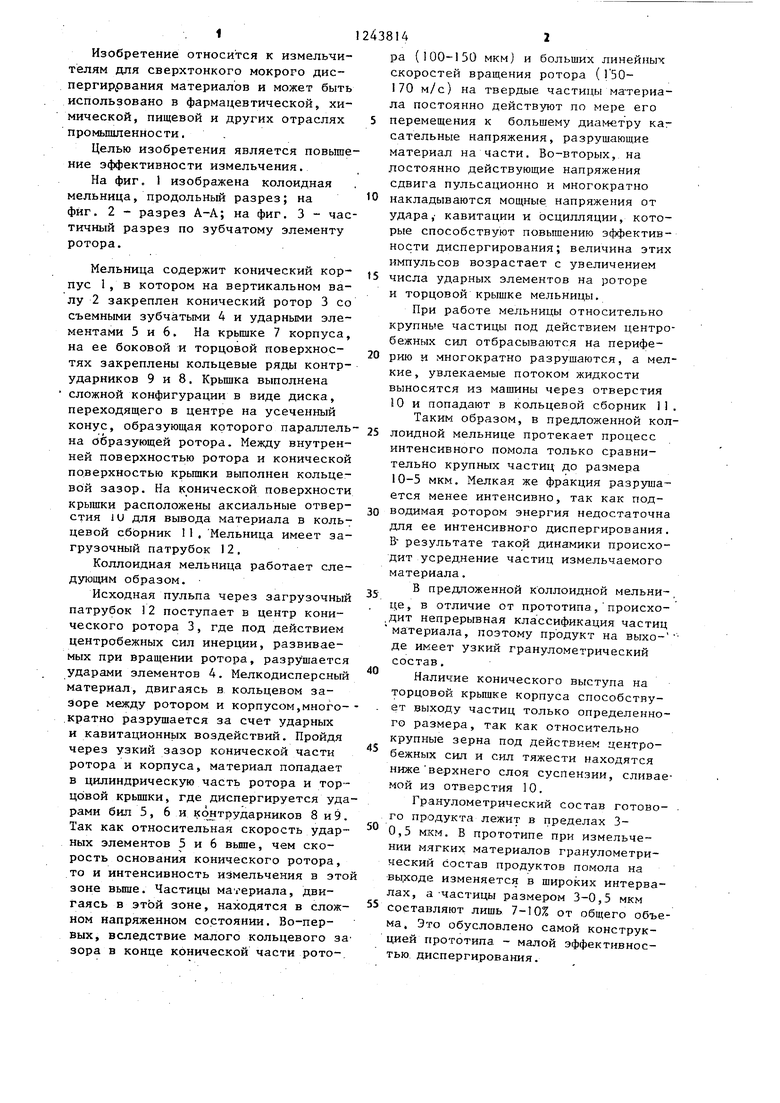

На фиг. 1 изображена колоидная мельница, продольный разрез; на фиг. 2 - разрез А-А; на фиг. 3 - чатичный разрез по зубчатому элементу ротора.

Мельница содержит конический кор- пус 1, в котором на вертикальном валу 2 закреплен конический ротор 3 со съемными зубчатыми 4 и ударными элементами 5 и 6. На крышке 7 корпуса, на ее боковой и торцовой поверхнос- тях закреплены кольцевые ряды контрударников 9 и 8, Крышка выполнена сложной конфигурации в виде диска, переходящего в центре на усеченный

конус, образующая которого параллель- 35 лоидной мельнице протекает процесс

на образующей ротора. Между внутренней поверхностью ротора и конической поверхностью крьш1ки выполнен кольцевой зазор. На конической поверхности крыщки расположены аксиальные отверстия 1U для вывода материала в кольцевой сборник 11, Мельница имеет загрузочный патрубок 12.

Коллоидная мельница работает следующим образом.

Исходная пульпа через загрузочный патрубок 12 поступает в центр конического ротора 3, где под действием центробежных сил инерции, развиваемых при вращении ротора, разрушается ударами элементов 4. Мелкодисперсный материал, двигаясь в кольцевом зазоре между ротором и корпусом,много- - .кратно разрушается за счет ударных и кавитационных воздействий. Пройдя через узкий зазор конической части ротора и корпуса, материал попадает в цилиндрическую часть ротора и торцовой крьщ1ки, где диспергируется ударами бил 5, 6 и контрударников 8и9. Так как относительная скорость ударных элементов 5 и 6 выше, чем скорость основания конического ротора, то и интенсивность измельчения в этой зоне выше. Частицы материала, двигаясь в этой зоне, находятся в сложном напряженном состоянии. Во-первых, вследствие малого кольцевого за зора в конце конической части рото-.

30

35

40

45

50

55

интенсивного помола только сравнительно крупных частиц до размера 10-5 мкм. Мелкая же фракция разруша ется менее интенсивно, так как подводимая ротором энергия недостаточн для ее интенсивного диспергирования В результате такой динамики происхо дит усреднение частиц измельчаемого материала.

В предложенной коллоидной мельни це, в отличие от прототипа, происхо дит непрерывная классификация части материала, поэтому продукт на выхо де имеет узкий гранулометрический состав.

Наличие конического выступа на торцовой крьш1ке корпуса способствует выходу частиц только определенно го размера, так как относительно крупные зерна под действием центробежных сил и сил тяжести находятся ниже верхнего слоя суспензии, слива мой из отверстия 10.

Гранулометрический состав готово го продукта лежит в пределах 3- 0,5 мкм. В прототипе при измельчении мягких материалов гранулометрический состав продуктов помола на выходе изменяется в широких интерва лах, а Частицы размером 3-0,5 мкм составляют лишь 7-10% от общего объ ма. Это обусловлено самой конструкцией прототипа - малой эффективностью диспергирования.

5 0

ра (100-150 мкм) и больших линейных скоростей вращения ротора ( 50- 170 м/с) на твердые частицы материала постоянно действуют по мере его перемещения к большему диаметру касательные напряжения, разрушающие материал на части. Во-вторых, на лостоянно действующие напряжения сдвига пульсационно и многократно накладываются мощные напряжения от удара, кавитации и осцилляции, которые способствуют повьппению эффективности диспергирования; величина этих импульсов возрастает с увеличением числа ударных элементов на роторе и торцовой крыщке мельницы.

При работе мельницы относительно крупные частицы под действием центробежных сил отбрасываются на периферию и многократно разрушаются, а мелкие, увлекаемые потоком жидкости выносятся из машины через отверстия 10 и попадают в кольцевой сборник 11.

Таким образом, в предложенной кол

5

0

5

0

5

интенсивного помола только сравнительно крупных частиц до размера 10-5 мкм. Мелкая же фракция разрушается менее интенсивно, так как подводимая ротором энергия недостаточна для ее интенсивного диспергирования. В результате такой динамики происходит усреднение частиц измельчаемого материала.

В предложенной коллоидной мельни-, це, в отличие от прототипа, происходит непрерывная классификация частиц материала, поэтому продукт на выхо- де имеет узкий гранулометрический состав.

Наличие конического выступа на торцовой крьш1ке корпуса способствует выходу частиц только определенного размера, так как относительно крупные зерна под действием центробежных сил и сил тяжести находятся ниже верхнего слоя суспензии, сливаемой из отверстия 10.

Гранулометрический состав готового продукта лежит в пределах 3- 0,5 мкм. В прототипе при измельчении мягких материалов гранулометрический состав продуктов помола на выходе изменяется в широких интервалах, а Частицы размером 3-0,5 мкм составляют лишь 7-10% от общего объема. Это обусловлено самой конструкцией прототипа - малой эффективностью диспергирования.

Производительность предложенной мельницы зависит от ее габаритных размеров. Потребляемая энергия предлагаемой мельницы по сравнению с прототипом, .отнесенная к одинаковой дисперсности,в пять раз ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная многоступенчатая мельница | 1989 |

|

SU1643080A1 |

| Коллоидная мельница | 1988 |

|

SU1530244A1 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| Коллоидная мельница | 1983 |

|

SU1101324A1 |

| КОЛЛОИДНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559063C1 |

| Мельница ударного действия | 1981 |

|

SU1005897A1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| Мельница ударного действия | 1980 |

|

SU904775A1 |

| Коллоидная мельница | 1976 |

|

SU651841A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

8

Фиг.2

Ф14г.5

Редактор А. Долинич

Составитель В. Губарев

Техред В.Кадар Корректор. И. Эрдейи

Заказ 3740/9Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Сиденко П.М | |||

| Измельчение в химической промьпопенности | |||

| М | |||

| , Химия, 1977, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| УЗКОПЛЕНОЧНАЯ СЪЕ./ПОЧНАЯ КАМЕРА | 0 |

|

SU381059A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-26—Подача