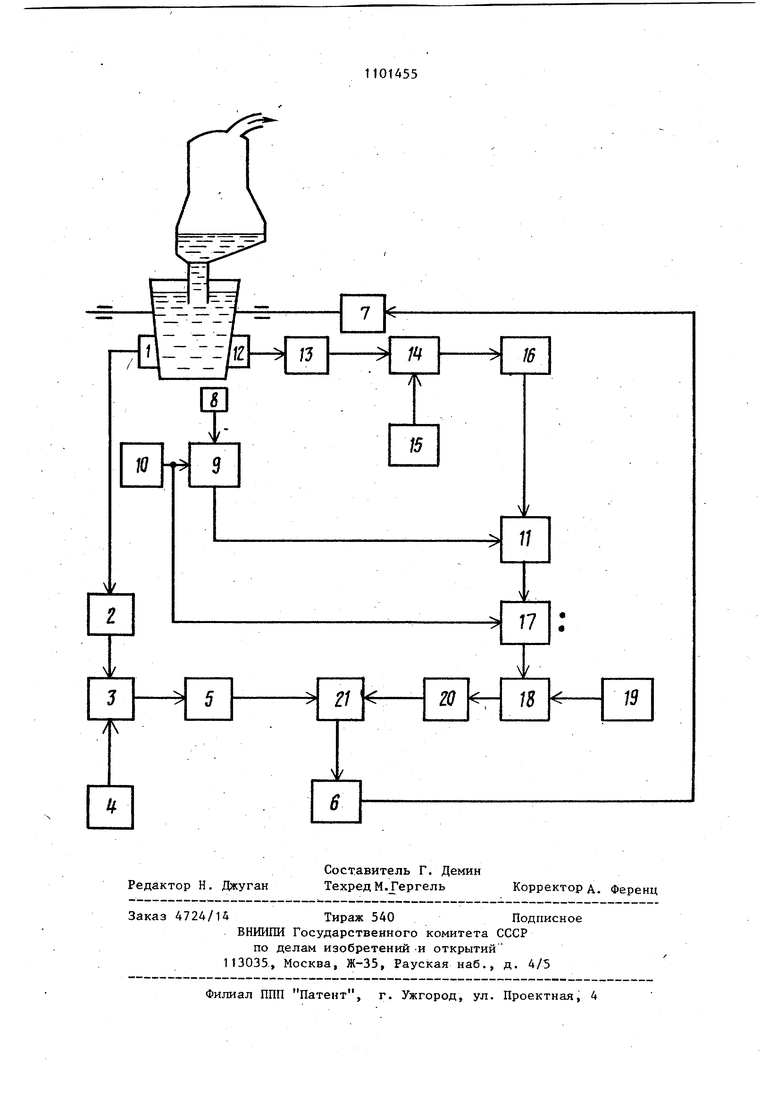

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса койшевого вакуумирования стали. Известна система управления режимом порционного вакуумирования стали, содержащая привод вертикальновозвратного движения ковша со сталью и-программное устройство для управления приводом, переме1цающее ковш из нижнего в верхнее рабочее положение под вакуум-камерой lT. Наиболее близкой к изобретению является система управления режимом порционного вакуумирования стали ч которая содержит датчик циклов качайия ковша, подключенный на вход двои но-десятичного счетчика циклов, выхо которого соединен с первым входом схемы совпадения, задатчик количества циклов, подключенный к второму входу схемы совпадения, регулятор, вход которого соединен с выходом схе мы совпадения, а выход - с входом исполнительного механизма, подключенного на вход привода перемещения ковша 2j . Недостаток известного устройства заключается в том, что заданное коли чество циклов вакуумирования, оцениваемое козффициентом рециркуляции, устанавливается эмпирически в зависимости от состава стали,конкретных целей вакуумирования и среднего значения массы стали засасываемой.за один цикл вакуумирования (коэффициен рециркуляции вьфажается отнОшени€;м суммарной массы стали, прошедшей через вакуум-камеру за время дегазации, к массе стали в ковше). Однако в процессе вакуумирования масса стали, засасываемая в вакуумкамеру за один цикл, может колебагьс в пределах 10-20Z от массы стали в ковше. Это приводит к тому, что система автоматического управления режимом вакуумирования поддерживает заданное количество циклов, не соответствующее требуемому коэффициенту рециркуляции. Указанный недостаток приводит либо к удлинению процесса вакуумирования, если коэффициент рециркуляции был достигнут раньше, чем отработано заданное количество циклов вакуумирования, либо к недостаточным перемешиванию и дегазации металла на установке вакуумирования, если при вьшопнении заданной программы качания ковша коэффициент рециркуляции не был достигнут.. Целью изобретения является сокра.щение времени вакуумирования и улучшение качества металла. Указанная цель достигается тем, что в систему управления режимом порционного вакуумирования стали, содержащую датчик циклов качания ковша, подсоединенный на вход двоично-десятичного счетчика, выход которого подсоединен на первый вход схемы совпадения, задатчик количества циклов, подсоединенный не второй вход схемы совпадения, регулятор, вход которого соединен с выходом схемы совпадения, исполнительный механизм, вход которого соединен с выходом регулятора, а выход - с приводом перемещения ковша, введены датчик массы стали в ковше, датчик хода ковша, дифференциатор, две схемы совпадения, задатчик хода ковша, задатчик массц стали, задатчик коэффициента рециркуляции, два сигнализатора, устройство деления, алгебраический и накаплиЬающий сумматоры, ключ, причем датчик хода ковша через дифференциатор соединен с первым входом второй схемы совпадения, на второй вход которой подсоединен задатчик хода ковша, а выход второй схемы совпадения через первый сигнализатор подсоединен на первый вход накапливающего сумматора, датчик массы стади в ковше соединен с первым входом алгебраического сумматора, на второй вход которого под-, соединен выксд задат.чика. массы сталив ковше, выход алгебраического сумматора Подсоединен на второй вход накапливающего сумматора, В1з1ход которого подсоединен на первый вход устройства деления, на второй вход которого подсоединен выход задатчика ма.ссы стали в ковше, выход устройства деления подсоединён к первому входу третьей схемы совпадения, на второй вход которой подсоединен выход задатчика коэффициента рециркуляции, выход третьей схемы совпадения через второй сигнализатор подсоединен на первый вход ключа, на второй вход которого подсоединен выход регулятора, выход ключа соединен с входом исполнительного механизма привода перемещения ковша. На чертеже изображена блок-схем, предлагаемой системы. Система содержит датчик 1 циклов качания ковша, двоично-десятичный .счетчик 2, вход которого соединен с выходом датчика 1 циклов качания ков ша, а выход - с первым входом первой схемы 3 совпадения, третий вход которой соединен с выходом задатчика 4 количества циклов, а выход - с входом регулятора 5, исполнительный механизм 6, выход которого соединен с входом привода 7 перемещения ковша, датчик 8 массы стали в ковше, вы ход которого соединен с первым входом алгебраического сумматора 9, вто рой вход которого соединен с задат- чиком 10 массы стали в ковше, а выход - с первым входом накапливающего с:/мматора 11, датчик 12 хода ковша, дифференциатор 13, вход которого сое динен с выходом датчика 12, а выход с первым входом второй схемы 14 совпадения, второй вход которой соединен с выходом задатчика 15 хода ко ша, а выход - с входом первого сигнализатора 16, выход которого через накапливающий сумматор 11 соединен с первым входом устройства 17 деления, второй вход которого соединен с выходом задатчика 10 массы стали в ковше, а выход - с первым входом третьей схемы 18 совпадения, второй вход которой соединен с задатчиком 19 коэффициента рециркуляции, а выход - с входом второго сигнализато ра 20, ключ 21, первый вход которого соединен с выходом второго сигнализа тора 20, второй вход - с выходом регулятора 5, а выход - со входом исполнительного механизма 6. В качестве датчика циклов и датчика хода ковша применяются бесконтактные выключатели типа БВК-201-24 со встроенными электронными логическими схемами пересчета. Эти датчики через редуктор механически связаны с приводом качаний платформы с ковшом и работают по принципу формирования одного импульса при вертикальном перемещении платформы на 1 см. В датчике циклов электронная логическая схема пересчета настроена таким образом, что выходной импул вырабатывается один раз за один цикл качания ковша, т.е. при его перемещении из нижнего в верхнее рабочее положение и назад. В датчике хода ковша электронная логическая схема пересчета настроена так, что на выходе датчика вьфабатывается сигнал, пропорциональный величине перемещения ковша со сталью относительно вакуум-камеры. Система работает следующим образом. В процессе вакуумирования информация с выхода датчика 1 циклов качаний ковша поступает на вход двоично-десятичного счетчика 2, на котором формируется величина, равная количеству отработанных циклов качания ковша. Сформированный таким образом сигнал сравнивается на первой схеме 3 совпадения с заданным по технологической инструкции для данной марки стали количеством циклов качания ковша, установленным в задатчике 4 циклов. Сигнал с выхода схемы 3 совпадения поступает на вход регулятора 5, котор 1й управляет исполнительным механизмом 6 привода 7 перемещения к&вша. При совпадении текущего значения двоично-десятичного счетчика 2 с за- данным значением количества циклов схема 3 совпадения подает на регулятор 5 командный сигнал на отключение исполнительного механизма. Кроме того, в процессе вакуумирования сигнал с выхода датчика 8 массы стали в ковше поступает на первый вход алгебраического сумматора 9, на второй вход которого поступает Ьигнал с выхода задатчика 10, пропорциональный заданной массе стали в ковше, поданном на установку вакуумирования. На выходе алгебраического сумматора 9 непрерывно формируется сигнал разности, пропорциональный массе порции стали засасываемой в вакуум-камеру из ковша за каждый цикл вакуумирования U G G(. G, где G(.y- заданная масса стали в ковше, поданном на уста«овку вакуумирования; G - текущее значение массы стали в ковше, измеренное в процессе вакуумирования. Сформированный таким образом сигнал ЛС поступает на первый вход накапливающего сумматора 11, который суммирует массы порций металла, засасываемых в вакуум-камеру за все циклы вакуумирования, причем моменты суммирования определяются при нахоящении ковша со сталью в верхнем рабочем положении, что достигается следую щим образом. Сигнал с выхода датчика 12 хода ковша поступает на вход дифференциатора 13, на выходе которого формируется сигнал, пропорциональный производной во времени от величины хода ковша из нижнего в верхнее рабочее положение. Этот сигнал поступает на первьй вход второй схемы 14 совпадения. При достижении ковшом своего верхнего рабочего положения, т.е. когда производная становится меньше заданной величинь S , установленной в задатчике 15 хода ковша, срабатьшает первый сигнализатор 16 и подает команду на суммирование в накапливающий сумматор .11. Сигнал с выхода накапливающего сумматора 11 поступает на вход устройства 17 деления, на второй вход которого поступает сигнал с задатчика 10 массы стали в ковше. На выходе устройства 17 деления формируется сигнал, равный . текущему значению коэффициента рециркуляции

- S&G

К

PW)

ст

где S iG - сигнал с выхода накапливающего сумматора; G. - сигнал с вьпсода задатчика

массы стали в ковше. В процессе вакуумирования вычисленное в устройстве 17 деления текущее значение коэффициента рециркуляции сравнивается на третьей схеме 18 совпадения с его заданным значением, установленным в задатчик 19 коэффициента рециркуляции в соответствии с технологической инструкцией на вакуумирование данной марки стали. При достижении коэффициентом рециркуляции своего заданного значения срабатывает второй, сигнализатор 20 и ключ 21 отключает исполнительный механизм 6 привода 7 перемещения ковша, тем самым заканчивая процесс вакуумирования металла.

Экономический эффект от внедрения системы управления режимом порционного вакуумирования составляет 14500 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления режимом порционного вакуумирования стали | 1984 |

|

SU1227690A2 |

| Система управления режимом порционного вакуумирования стали | 1988 |

|

SU1539214A2 |

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

| Устройство для получения мерных заготовок на машине непрерывного литья металла | 1982 |

|

SU1068216A1 |

| Электронный регулятор расхода воздуха стенда для поверки и настройки шахтных сигнализаторов метана | 1985 |

|

SU1305404A1 |

| Устройство контроля массы металла, прошедшего через вакуум-камеру при вакуумировании | 1988 |

|

SU1502627A1 |

| Система программного управления процессом порционной вакуумной обработки стали | 1989 |

|

SU1684347A2 |

| Устройство контроля массы металла, прошедшего через вакуумкамеру при вакуумировании | 1990 |

|

SU1786114A1 |

| Устройство для управления скоростью наполнения кристаллизатора при пуске машин непрерывного литья металла | 1978 |

|

SU737108A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

СИСТЕМА УПРАВЛЕНИЯ РЕЖИМОМ ; ПОРЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ, содержащая датчик цикловКачения ковша, подсоединенный на вход двоичноцесятичного счетчика, выход которого, подсоединен на первый вход схемы совпадения, задатчик количества циклов, подсоединенный на второй вход схемы совпадения, регулятор, вход которого соединен с выходом схемы совпадения, исполнительный механизм, вход которого соединен с выходом регулятора, а выход - с приводокс перемещения ковша, отличающаяся тем, что, с целью сокращения времени вакуумирования и улучшения качества металла, в нее введены датчик массы стали в ковше,, датчик хода ковша, дифференциатор, две схемы совпадения, задатчик хода ковша, задатчик массы стали, задатчик коэффициента рециркуляции, два сигнализатора, устройство деления, алгебраический и накапливающий сумматоры, ключ, причем датчик хода ковша через дифференциатор соединен с первым входом второй схемы совпадения, на второй вход которой подсоединен задатчик хода ковша, а выход второй схемы совпадения через первый сигнализатор подсоединен на первый вход накапливающего сумматора, датчик массы стали в ковше соединен с первым входом алгебраи(Л ческого су 1матора, на второй вход которого подсоединен выход задатчика массы стали в ковше, выход алгебраического сумматора подсоединен на второй вход накапливающего сумматора, выход которого подсоединен на первый вход устройства деления, на второй вход которого подсоединен выход задатчика массы стали в ковше, выход уст4 СЛ СЛ ройства деления подсоединен к первому входу третьей схемы совпадения, на второй вход которой подсоединен выход задатчика коэффициента рециркуляции, . выход третьей рхемы совпадения через второй сигнализатор подсоединен на первый вход ключа, на второй вход которого подсоединен выход регулятора, выход ключа соединен с выходом ис юлнительного механизма привода перемещения ковша.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов А.Н | |||

| и др | |||

| Внепечное эакуумирование стали. | |||

| М., Металлургия, 1975, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Способ обслуживания воздушного сообщения с помощью электромагнитных волн | 1931 |

|

SU25141A1 |

| Проект Волгоградского отделения института Тяжпромэлектропроект, 1977. | |||

Авторы

Даты

1984-07-07—Публикация

1983-01-06—Подача