Изобретение относится к автоматизации процесса вакуумирования стали.в вакуумных установках порционного типа и может быть использовано при исследовании процессов порционного вакуумирования в сталеплавильном производстве для различных марок стали..

Цель изобретения - повышение точности контроля массы порции металла, запол- няю Щего вакуум-камеру за каждый цикл вакуумирования. осуществления непрерывногоконтроля8 металла, прошедшего через вакуум-камеру по ходу вакуумирования. .; ... . .

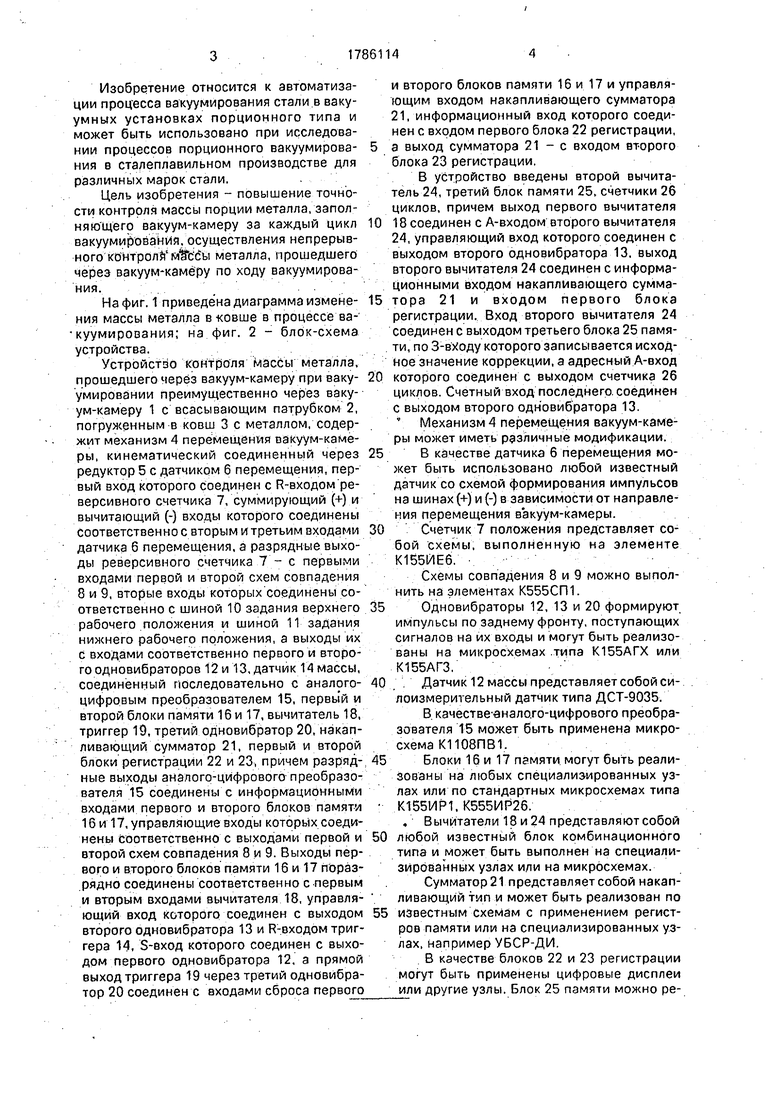

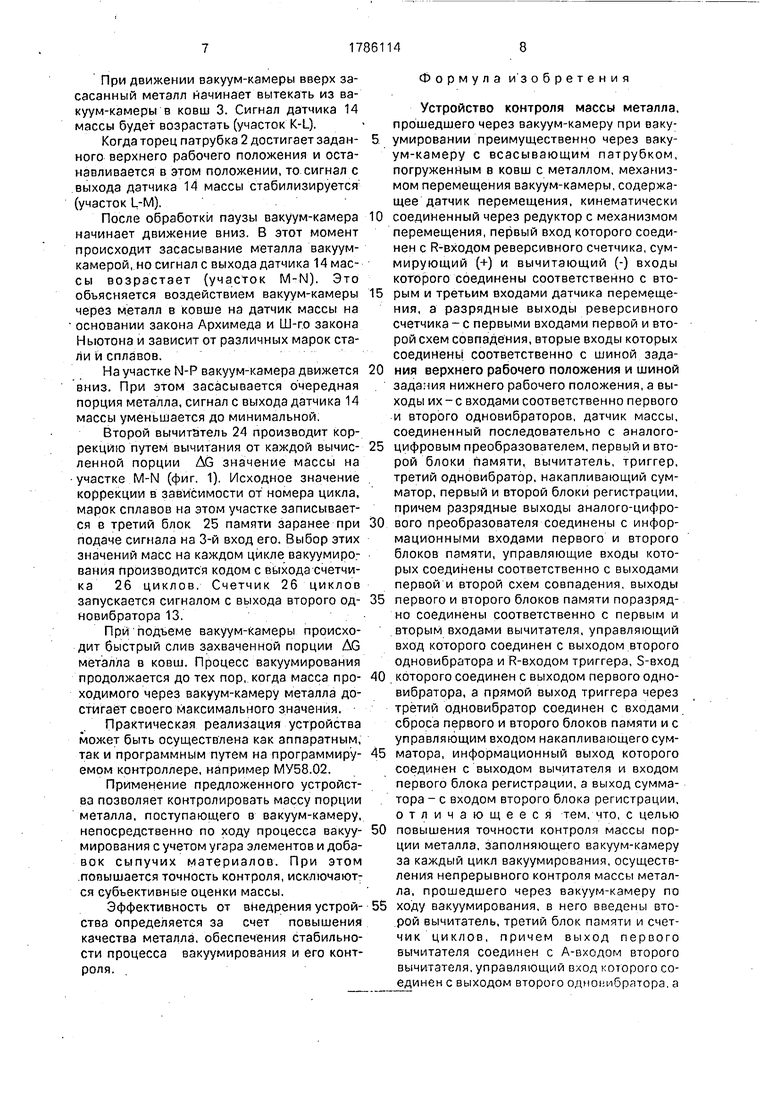

На фиг. 1 приведена диаграмма изменения массы металла в ковше в процессе ва- куумирования; на фиг. 2 - блок-схема устройства.

Устройство контроля массы металла, прошедшего через вакуум-камеру при ваку- умировании преимущественно через вакуум-камеру 1 с всасывающим патрубком 2, погруженным в ковш 3 с металлом, содержит механизм 4 перемещения вакуум-камеры, кинематический соединенный через редуктор 5 с датчиком 6 перемещения, первый вход которого соединен с R-входом реверсивного счетчика 7, суммирующий (+) и вычитающий (-) входы которого соединены соответственно с вторым и третьим входами датчика 6 перемещения, а разрядные выходы реверсивного счетчика 7 - с первыми входами первой и второй схем совпадения 8 и 9, вторые входы которых соединены соответственно с шиной 10 задания верхнего рабочего положения и шиной 11 задания нижнего рабочего положения, а выходы их с входами соответственно первого и второго одновибраторов 12 и 13, датчик 14 массы, соединённый последовательно с аналого- цифровым преобразователем 15, первый и второй блоки памяти 16 и 17, вычитатель 18, триггер 19, третий одновибратор 20, накапливающий сумматор 21, первый и второй блоки регистрации 22 и 23, причем разряд-, ные выходы аналого-цифрового преобразователя 15 соединены с информационными входами первого и второго блоков памяти 16 и 17, управляющие входы которых соединены соответственно с выходами первой и второй схем совпадения 8 и 9. Выходы первого и второго блоков памяти 16 и 17 поразрядно соединены соответственно с первым и вторым входами вычитателя 18, управляющий вход которого соединен с выходом второго одновибратора 13 и R-входом триггера 14, S-вход которого соединен с выходом первого одновибратора 12, а прямой выход триггера 19 через третий одновибратор 20 соединен с входами сброса первого

и второго блоков памяти 16 и 17 и управляющим входом накапливающего сумматора 21, информационный вход которого соединен с входом первого блока 22 регистрации,

а выход сумматора 21 - с входом второго блока 23 регистрации.

В устройство введены второй вычитатель 24, третий блок памяти 25, счетчики 26 циклов, причем выход первого вычитателя

0 18 соединен с А-входом второго вычитателя 24, управляющий вход которого соединен с выходом второго одновибратора 13. выход второго вычитателя 24 соединен с информационными входом накапливающего сумма5 тора 21 и входом первого блока регистрации. Вход второго вычитателя 24 соединен с выходом третьего блока 25 памяти, по 3-вУоду которого записывается исходное значение коррекции, а адресный А-вход

0 которого соединен с выходом счетчика 26 циклов. Счетный вход последнего, соединен с выходом второго одновибратора 13. Механизм 4 перемещения вакуум-камеры может иметь различные модификации.

5 В качестве датчика 6 перемещения может быть использовано любой известный датчик со схемой формирования импульсов на шинах(+)и(-) в зависимости от направления перемещения вакуум-камеры.

0 Счетчик 7 положения представляет собой схемы, выполненную на элементе К155ИЕ6.

Схемы совпадения 8 и 9 можно выполнить на элементах К555СП1.

5 Одновибраторы 12, 13 и 20 формируют импульсы по заднему фронту, поступающих сигналов на их входы и могут быть реализованы на микросхемах .типа К155АГХ или К155АГЗ,

0 .. . Датчик 12 массы представляет собой си- лоизмерительный датчик типа ДСТ-9035.

В. качестве-анало.го-цифрового преобразователя 15 может быть применена микросхема К1108ПВ1.

5 Блоки 16 и 17 памяти могут быть реализованы на любых специализированных узлах или по стандартных микросхемах типа К155ИР1, К555ИР26.

, Вычитатели 18 и 24 представляют собой

0 любой известный блок комбинационного типа и может быть выполнен на специализированных узлах или на микросхемах.

Сумматор 21 представляет собой накапливающий тип и может быть реализован по

5 известным схемам с применением регистров памяти или на специализированных узлах, например УБСР-ДИ.

.В качестве блоков 22 и 23 регистрации могут быть применены цифровые дисплеи или другие узлы. Блок 25 памяти можно реализовать на микросхеме типа К588РР11 или К573РФ21, а также др.

Устройство работает следующим образом.

Перед началом процесса вакуумирова- ния вакуум-камеры 1 с всасывающим патрубком 2 из исходного положения опускают в ковш 3 с металлом при помощи механизма 4 перемещения вакуум-камеры, который через редуктор 5 кинематически связан с датчиком 6 перемещения. Настройка механизма 4 производится установкой датчика 6 так, что по R-входу реверсивного счетчик 7 устанавливается в О. В этот момент торец патрубка 2 входит в металл, а реверсивный счетчик 7 на разрядных выходах имеет нулевой код.

При продолжении опускания вакуум-камеры с всасывающим патрубком 2 в ковш 3 с металлом на втором и третьем выходах датчика 6 перемещения формируются сигналы, которые поступают на суммирующий (+) и вычитающий (-) входы реверсивного счетчика 7. На разрядных выходах последнего вырабатывается код, пропорциональный величине перемещения вакуум-камеры 1 с всасывающим патрубком 2. Сформированный на выходах реверсивного счетчика 7 код поступает на первые входы первой и второй схем соединение 8 и 9, На вторые входы этих схем совпадения по шинам 10 и

11 задания поступает соответственно верхнее рабочее положение и нижнее рабочее положение. Это задание может поступать либо непосредственно от АСУ ТП при автоматическом режиме, либо с пульта управления (не показан) в режиме Совет мастеру, По заднему фронту сигналов схем совпадения 8 и 9 первый и второй одновибраторы

12 и 13 формируют импульсы.

С выхода датчика 14 массы сигнал, пропорциональный массе GI БРУТТО ковша с металлом, поступает на вход аналого-циф- рового преобразователя 15, где преобразуется в цифровой код.

При достижении торцом патрубка 2 уровня погружения в металл, равного заданному по шине 10 верхнему рабочему положению, на выходе первой схемы совпадения 8 формируется сигнал. По переднему фронту этого сигнала измеренная в этот момент начальная масса GI Брутто ковша с металлом перезаписывается в первый блок памяти 16 и хранится в нем.

При достижении требуемого разрежения в вакуум-камере 1 патрубок 2 продолжает опускаться в ковш 3 с металлом. С этого момента за счет разности давления в ковше и в вакуум-камере металл из ковша по ходу погружения засасывается через патрубок 2

порция металла в вакуум-камеру 1 и заполняет ее нижнюю-часть. Заполнение вакуум- камеры металлом прекращается; когда торец патрубка достигает глубины погруже- ния, равной заданному по шине 11 нижнему рабочему положению. За время погружения патрубка в вакуум-камеру поступает только часть металла (порция) из ковша. Масса этой порции под действием вакуума отрывается

от начальной массы Брутто ковша с металлом и датчик 14 фиксирует уже новое значение G2 массы Брутто ковша с металлом.

В этот момент срабатывает вторая схема совладения 9 и на выходе ее формируется сигнал. По переднему фронту этого сигнала код нового значения G2 массы Брутто ковша с выхода аналого-цифрово- го преобразователя 15 перезаписывается во второй блок 17 памяти и хранится в нем

до очередного вычисления.

По импульсу, сформированному вторым одновибратором 13, значения масс GI и G2 с выходов первого и второго блоков 16 и 17 памяти поступают на входы вычитателя 18,

где от начальной массы GI Брутто вычитается новое значение массы G2 Брутто, Эта разность GI - 62 A G является массой порции металла, поступившего в вакуум-камеру на обработку.

Одновременно второй одновибратор 13 устанавливает 19 в О и на выходе третьего одновибратора 20 формируется импульс. По переднему фронту этого импульса включается накапливающий сумматор 21, информация на который и с которого заведена соответственно на первый и второй блоки 22 и 23 регистрации..Вычисленная масса G в зычитателе 18 корректируется вторым вы- читателем 24 на заданную величину. В сумматоре 21 скорректированные значения массы AG порции металла суммируются с набегающим итогом за каждый цикл вакуу- мирования и выводится на второй блок 23 регистрации.

По окончании вычисления по заднему фронту импульса с выхода третьего-одно- вибратора 20 первый и второй блоки 16 и 17 памяти устанавливаются в О и устройство готово и следующему циклу вакуумирования.

Диаграмма динамики изменения показаний весов сталевоза в процессе вакууми- рования приведена на фиг. 1.

Когда торец патрубка 2 вакуум-камеры 1 находится в заданном нижнем рабочем положении, показания датчика 14 массы (точка К) минимальное, т.к. произошел забор порции металла.

При движении вакуум-камеры вверх за- сасанный металл начинает вытекать из вакуум-камеры в ковш 3. Сигнал датчика 14 массы будет возрастать (участок K-L),

Когда торец патрубка 2 достигает заданного верхнего рабочего положения и останавливается в этом положении, то сигнал с выхода датчика 14 массы стабилизируется1 (участок L-M).

После обработки паузы вакуум-камера начинает движение вниз. В этот момент происходит засасывание металла вакуум- камерой, но сигнал с выхода датчика 14 массы возрастает (участок M-N). Это объясняется воздействием вакуум-камеры через металл в ковше на датчик массы на

основании закона Архимеда и Ш-го закона Ньютона и зависит от различных марок стали и сплавов.

На участке N-P вакуум-камера движется вниз. При этом засасывается очередная порция металла, сигнал с выхода датчика 14 массы уменьшается до минимальной.

Второй вычитэтель 24 производит коррекцию путем вычитания от каждой вычисленной порции AG значение массы на

участке M-N (фиг. 1). Исходное значение коррекции в зависимости от номера цикла, марок сплавов на этом участке записывается в третий блок 25 памяти заранее при подаче сигнала на 3-й вход его. Выбор этих значений масс на каждом цикле вакуумиро.- вания производится кодом с выхода счетчика 26 циклов. Счетчик 26 циклов запускается сигналом с выхода второго од- новибрэтора 13.

При подъеме вакуум-камеры происходит быстрый слив захваченной порции ДО металла в ковш. Процесс вакуумирования продолжается до тех пор, когда масса проходимого через вакуум-камеру металла достигает своего максимального значения.

Практическая реализация устройства может быть осуществлена как аппаратным, так и программным путем на программируемом контроллере, например МУ58.02.

Применение предложенного устройства позволяет контролировать массу порции металла, поступающего в вакуум-камеру, непосредственно по ходу процесса вакуумирования с учетом угара элементов и добавок сыпучих материалов. При этом .повышается точность контроля, исключаются субъективные оценки массы.

Эффективность от внедрения устройства определяется за счет повышения качества металла, обеспечения стабильности процесса вакуумирования и его контроля.

Формула и з обретения

Устройство контроля массы металла, прошедшего через вакуум-камеру при вакуумировании преимущественно через вакуум-камеру с всасывающим патрубком, погруженным в ковш с металлом, механизмом перемещения вакуум-камеры, содержащее датчик перемещения, кинематически

соединенный через редуктор с механизмом перемещения, первый вход которого соединен с R-входом реверсивного счетчика, суммирующий (+) и вычитающий (-) входы которого соединены соответственно с вторым и третьим входами датчика перемещения, а разрядные выходы реверсивного счетчика - с первыми входами первой и второй схем совпадения, вторые входы которых соединены соответственно с шиной задания верхнего рабочего положения и шиной задания нижнего рабочего положения, а выходы их-с входами соответственно первого и второго одновибраторов, датчик массы, соединенный последовательно с эналогоцифровым преобразователем, первый и второй блоки памяти, вычитэтель, триггер, третий одновибратор, накапливающий сумматор, первый и второй блоки регистрации, причем разрядные выходы аналого-цифрового преобразователя соединены с информационными входами первого и второго блоков памяти, управляющие входы которых соединены соответственно с выходами первой и второй схем совпадения, выходы

первого и второго блоков памяти поразрядно соединены соответственно с первым и вторым входами вычитателя, управляющий вход которого соединен с выходом второго одновибратора и R-входом триггера, S-вход

которого соединен с выходом первого одно- вибратора, а прямой выход триггера через третий одновибратор соединен с входами сброса первого и второго блоков памяти и с управляющим входом накапливающего сумматора, информационный выход которого соединен с выходом вычитателя и входом первого блока регистрации, а выход сумматора - с входом второго блока регистрации, отличающееся тем, что, с целью

повышения точности контроля массы порции металла, заполняющего вакуум-камеру за каждый цикл вакуумирования, осуществления непрерывного контроля массы металла, прошедшего через вакуум-камеру по

ходу вакуумирования, в него введены второй вычитатель, третий блок памяти и счетчик циклов, причем выход первого вычитателя соединен с А-входом второго вычитателя, управляющий вход которого соединен с выходом второго одновибратора. а

выход с информационным входом накапливающего сумматора и входом первого блока регистрации, В-вход второго вычитателя соединен с выходом третьего блока памяти.

адресный А-вход которого соединен с выходом счетчика циклов, счетный вход которого соединен с выходом второго одноаибратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля массы металла, прошедшего через вакуум-камеру при вакуумировании | 1988 |

|

SU1502627A1 |

| Устройство контроля скорости заполнения вакуум-камеры металлом при вакуумировании | 1990 |

|

SU1712426A1 |

| Устройство для коррекции кинематических погрешностей механизма перемещения вакуум-камеры | 1989 |

|

SU1700063A1 |

| Система программного управления процессом порционной вакуумной обработки стали | 1989 |

|

SU1684347A2 |

| Система управления режимом порционного вакуумирования стали | 1988 |

|

SU1539214A2 |

| Система управления режимом порционного вакуумирования стали | 1983 |

|

SU1101455A1 |

| Устройство автоматического контроля режимов работы порционного вакууматора | 1990 |

|

SU1721098A2 |

| Система управления режимом порционного вакуумирования стали | 1984 |

|

SU1227690A2 |

| СЧЕТЧИК ПОТЕРЬ АКТИВНОЙ ЭЛЕКТРОЭНЕРГИИ В ТРАНСФОРМАТОРЕ | 2015 |

|

RU2589498C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕРЬ В ТРАНСФОРМАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563331C1 |

Изобретение предназначено для автоматизации процесса вакуумирования стали и может быть использовано при исследовании процессов вакуумной обработки в сталеплавильном производстве для различных марок стали. Датчиком 6 перемещения определяют текущее положение вакуум-камеры. При нахождении вакуум-камеры в заданном верхнем и нижнем положениях фиксируют в блоках 16 и 17 памяти массу Gi и Ga соответственно металла в ковше 3, которая измеряется датчиком 14. В вычитате- ле 18 производятся определения разности ДС Gi - G2 за вычетом поправок на массу, записанную в блоке 25 памяти. 2 ил.

| Устройство контроля массы металла, прошедшего через вакуум-камеру при вакуумировании | 1988 |

|

SU1502627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-08-13—Подача