1

Ч 1 Изобретение относится к машинб строению, преимущественно аиационному, и может быть использовано при обработке резьбовых соединений для повышения их сопротивляемости ползучести. Известен способ упрочнения металлов и сплавов, включаняций деформацию металлического изделия с последующей термической обработкой lj . Недостатком способа является то, что при обработке резьбовых соединений с целью повышения их сопротивляемости ползучести, он может быт применен эффективно, лишь для упрочн ния гладкой части соединения и не позволяет получать столь же эффектив jHoe упрочнение собственно резьбовой пары, представлякщей собой конструкцию (гайка, стержень болта на длине свинчивания, сопряженная резьба), с различным напряженным состоянием и временем релаксации всех элементов, так как в такой конструкции упрочнение связано с выравниванием нагруз ,ки по виткам резьбы и созданием в основании витков остаточных микропла тических деформаций обратного знака, что должно привести после обработки к уменьшению шага резьбы болта (или увеличению шага резьбы гайки) и, еле довательно, к рагрузке первых рабочих витков при установке упрочненного соединения в рабочее положение под .нагрузкой. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки изделий, включающий термиче кую обработку изделий, например, крепежных резьбовых, поверхностный наклеп резьбовой части, одно- или многократное растяжение гладкой час ти, равномерное по длине и сечению, со степенью деформации 4-60%. Растяжение изделий производится при комнатной температзфе, если они предна начены для работы при температуре ниже 673 К, и при рабочей температуре, если изделия предназначены япя работы при температуре выше 673 К, но ниже температуры рекристаллизации. Этим достигается повышение релаксационной стойкости крепежных резьбовых изделий при стабилизации их механических свойств 2J . Однако известный способ обработки не может быть применен для повышения 76 сопротивляемости ползучести крепежных резьбовых изделий, полученных холодной высадкой с накатанной резьбой и термически упрочненных (напри- мер, из титановых сплавов, широко применяемых в авиационной и других отраслях промышленности), когда в процессе изготовления детали получают значительное деформационное, поверхностное и термическое упрочнение и рекомендуемая степень деформации гладкой части является для них разрзлпакхцей, а поверхностный наклеп резьбовой части излишним. Известный способ трудоемок: он включает три операции, осуществляемые отдельно, а для упрочнения резьбовой части необходимо специальное приспособление. Одновременное проведение операций растяжения гладкой части и поверхностного наклепа резьбовой части при рабочей температуре (вьш1е 673 К) сопряжено с большими техническими трудностями. Кроме того, детали, предназначенные для работы при температуре ниже 673 К, должны растягиваться со степенью деформации 4-60% при комнатной температуре. Осуществить растяжение с такой степенью деформации возможно не для каждого материала. Так, например, титановый сплав ВТ 16 после серийной термообработки имеет относительное удлинение при разрыве 8 « 4-6%, а если учесть, что резьбовые детали из титановых сплавов, упрочняемые предлагаемым способом, получают методом холодной высадки с накатыванием резьбы, в результате чего детали ,являются уже деформационно упрочненными с высокой степенью насыщения, что еще более понижает их деформационную способность, то становятся понятньии трудности осуществления столь больших деформаций, которые нужно проводить в дополнение к имеющимся. Целью изобретения является повыение сопротивления ползучести. Поставленная цель достигается тем, что согласно способу, включающему нагрев и поверхностное упрочнение резьбовой части, поверхностное упрочнение резьбовой части осуществляют путем нагружения резьбовой детали о величины (0,8-0,9) ё с одновременным наложением вибрационной нагрузки.

Нагрев резьбовых деталей из титановых сплавов проводят до температуры на 100-200 С выще рабочей температуры детали.

Накладьгоают вибрационную нагрузку с частотой 80-140 Гц и амплитудой 0,06-0,07 от величины предварительного нагружения резьборой детали.

Повышение сопротивляемости ползучести резьбового соединения достигается за счет наложения вибрационных нагрузок, ускоряющих процесс вьфавнивания нагрузки по виткам резьбы и приводящих в результате многократных догружений и разгрузок в условиях acС1{метричного цикла к накоплению в основании витков остаточных микропластических деформаций обратного знака, что ведет к уменьшению шага резьбы болта (или увеличению шага резьбы гайки) после разгрузки соединения.

Эффект повышения сопротивляемости ползучести достигается также за счет деформационного упрочнения, когда превалируюпшми являются макропластические деформации, а за счет микропластических деформаций при ползучести, что является более предпочтительным для резьбовых соединений, работающих при повышенных температурах, с точки зрения устойчивости эффекта уппрочнения. Это хорошо согласуется с теорией дислокаций.

Кроме того, обработка гладкой и ; резьбовой частей осуществляется одновременно, без применения каких-либо дополнительных средств.

Предлагаемым способом проводили обработку резьбовых соединений типа болт-гайки с резьбой М8 из титановых сплавов ВТ16 и ВТЗ-1

Образец изготавливался по серийной технологии изготовления болтов из тИтановых сплавов. Резьба получена накатьгаанием. До накатывания резьбы рабочая поверхность образца упрочнялась деформацией по технологии изготовления титановых болтов холодной высадкой. Гайка - стандартная, изготавливалась так же как и термообраг бртка. деталей соединения, по серийной технологии.

Режимы обработки подбираются по кривым ползучести собств.енно резьбовой пары, снимаемым в процессе упрочнения: наиболее выгодным режимом считается тот, при котором вибрации за-, медляют процесс ползучести, по сравнению с испытанием без вибраций, в наибольшей степени.

Замер деформации ползучести собственно резьбовой пары в соединениях с .резьбовыми деталями больших диаметров может быть осуществлен непосредственно, а. с деталями небольших диаметров (например, М8) - косвенным

I методом.

Для определения ползучести и вибро

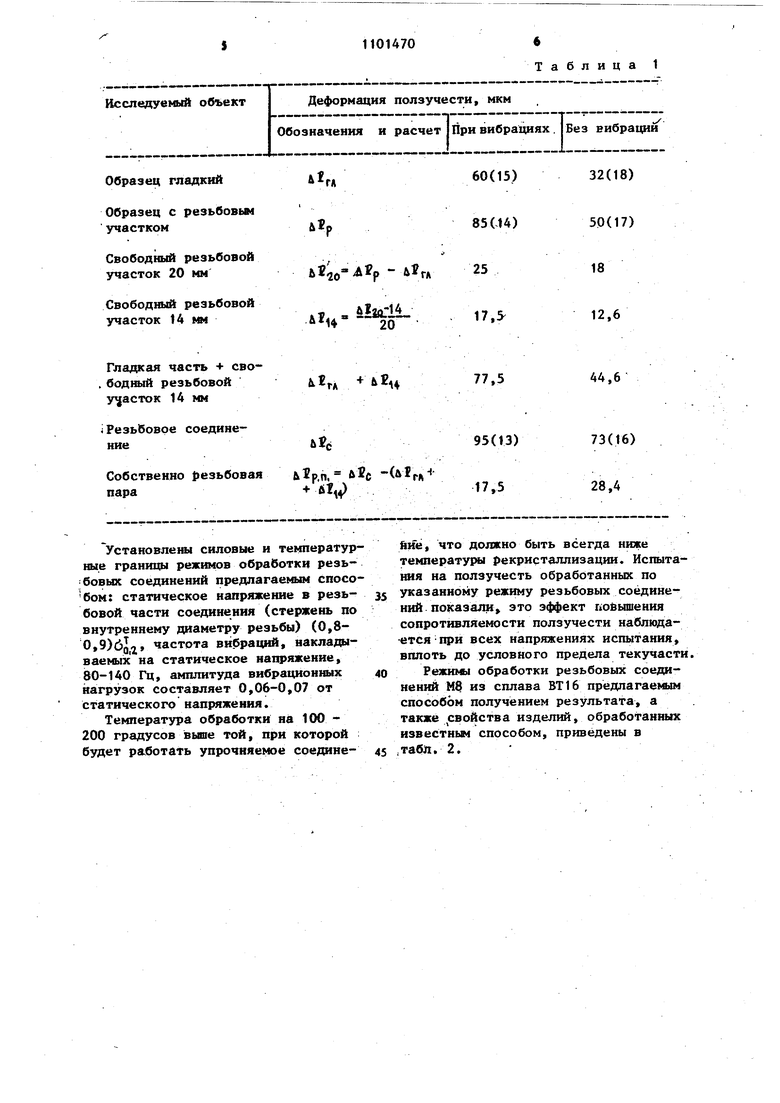

ползучести собственно резьбовой пары косвенным методом испытывались образцы гладкие и с резьбовым участком. Гладкий образец имеет размеры гладкой части болта (50 мм), у об-, разца с резьбовым участком длина нарезки резьбы такая же, как резьбовая часть болта (20 мм). По кривым ползучести испытанных образцов и соединения путем вычитания, основанного на предположении аддитивности деформации ползучести, определялась деформация ползучести собственно резьбовой пары: деформация ползучести свободного резьбового участка длиной 14 №1 (не занятого под гайкой) определялась по деформации ползучести резьбового участка длиной 20 мм пропорциональным делением также согласно свойству аддитивности деформации. Это Позволяет находить суммарнзпю ползучесть гладкой части . и свободного резьбового участка, цоторая вычиталась из деформации ползучести соединения, давая в результате деформацию ползучести собственно резьбовой napbt. Ниже приведен пример определения режима обработки соединения с применением косвенного метода определения деформации ползучести в собственно резьбовой паре.

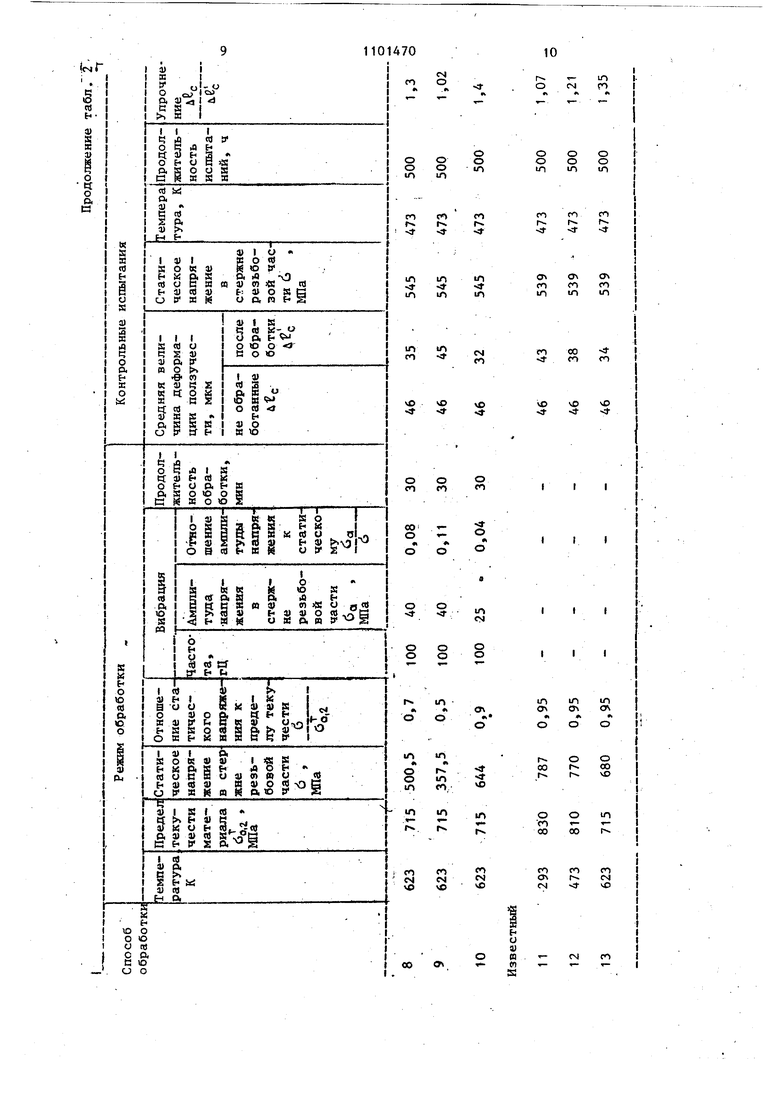

В табл. 1 приведены результаты расчета деформации ползучести собст- : венно резьбовой пары и:з сплава ВТ 16

при температуре обработки 623 К и статическом напряжении в стержне резьбовой части 640 МПа с вибрациями.

Таблица 1

1. СПОСОБ ОБРАБОТКИ РЕЗЬБОВЫХ ДЕТАЛЕЙ, включающий нагрев и по.верхностное упрочнение резьбовой части, отличающийся тем, что, с целью повьшения сопротивления ползучести, поверхностное упрочнение .резьбовой части осуществляют путем нагружения резьбовой детали до величины

Образец гладкий

Образец с резьбовым участком

Свободный резьбовой участок 20 мм

Свободный резьбовой участок мм Гладаая часть + . + ЬЕ бодный резьбовой участок 14 мм {Резьбовое соединениеЬ1р.п. йВс -(ftirn-Собственно 1 езьбовая + ) пара

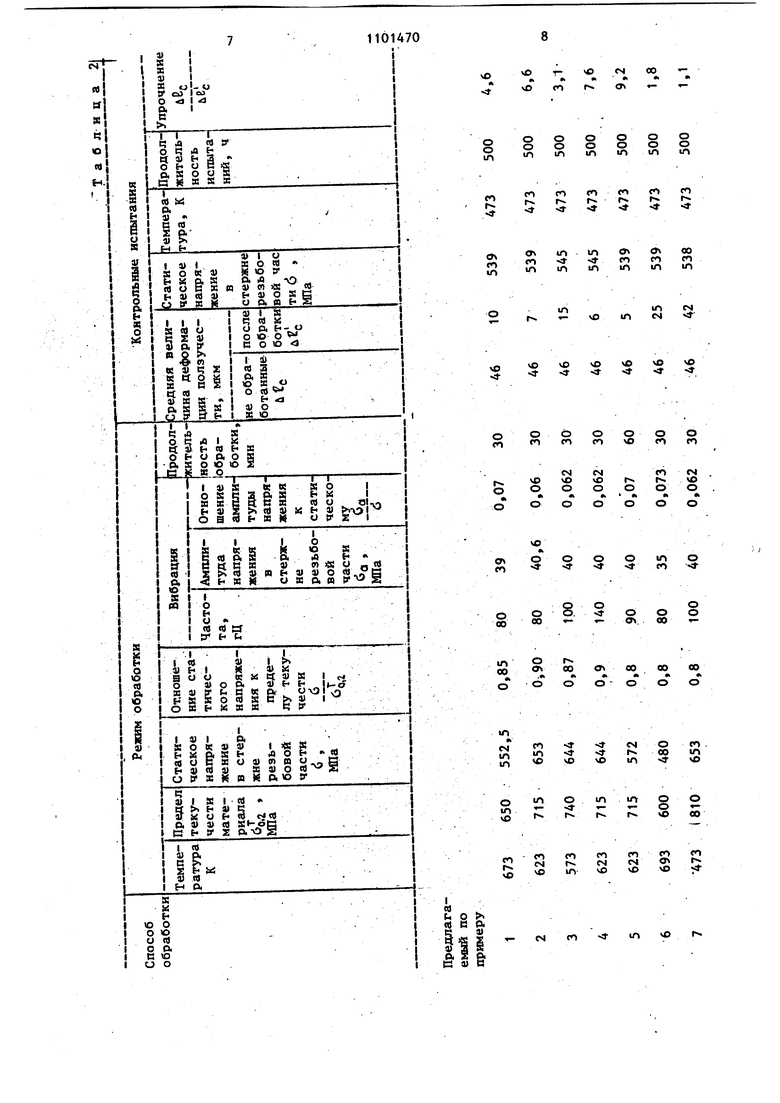

Установлены силовые и температурные гранищл режш4ов обработки резь:бовых соединений предлагаемым спосо бом: статическое напряжение в резьбовой части соединения (стержень по внутреннему дщаметру резьбы) (0,80,9)Ьод, частота вибраций, накладываемых на статическое напряжение, 80-140 Гц, амплитуда вибрационных нагрзгзок составляет 0,06-0,07 от статического напряжения.

Температура обработки на 100 200 градусов выше той, при которой будет работать упрочняемое соедиие60(15)

32(18)

85С14)

30(17)

18

25

17,5

12,6

йие, что должно быть всегда ниже температуры рекристаллизации. Испытания на ползучесть обработанных по указанному режиму резьбовых соединений показали это эффект повышения сопротивляемости ползучести наблкздается-при всех напряжениях испытания, вплоть до условного предела текучасти

Режимы обработки резьбовых соединений М8 из сплава ВТ16 предпагае шм способом получением результата, а также свойства изделий, обработанных известным способом, приведены в табл. 2. 73(16) 95(13) 17.5 28,4

v6т«

00 СЧ

I

NO«л

o

f

о о in

§ 8

8

8 8

л «г

in in

in

COCO

со с

сосо

t r

1 Г

r r - sr

t r

Оч «0

Ш ON

Oi in sf СО

COCO Ю Ю

in in

in in

in

CM

in

vt

vO in vO хО

VO -

vO

vO

vO

t

r

vr

о CO

о

о

о

О

о

CO

vO

CO

CO

CO

CN)esl

со сч

VO vO vO

1 t О

о о о

о о о

О Г

о

5

о 4ш

о t

st

со

о о

§ °

о о.

о

00 - Оч

00 т-

о о

г со

о

00

00

00

.

л

А

о

о

о

о

со «а «so со ш - о- г оо ш

VO О

vO Ш «а О

ш о in in о о

о «г. г г г чО 00

со со со со

со ем

со сч сч ON inчО vO vO «л

VO

чО

vn

со

сч

о о

о о in

о о о о

1Л in in

го ел го

fO г г- - Г

Оч

о

о

tn

го го

ЧГ Ю

со ш

ш

1Л

со 00 -

СМ st го го

ю

чО vO

vO

о- -о- - 4О СП

о со

I г I

t О

I I I

о

1Л

«N

о о

о о

1Л

ю

1Л

оч

0ч

о

0

о

г о о 00 оо

«

h Г VO

vO

о о

ш

1Л го

- 00 00

г

1

со

го го 00

N

ел г сч

чС

CN - vO

со

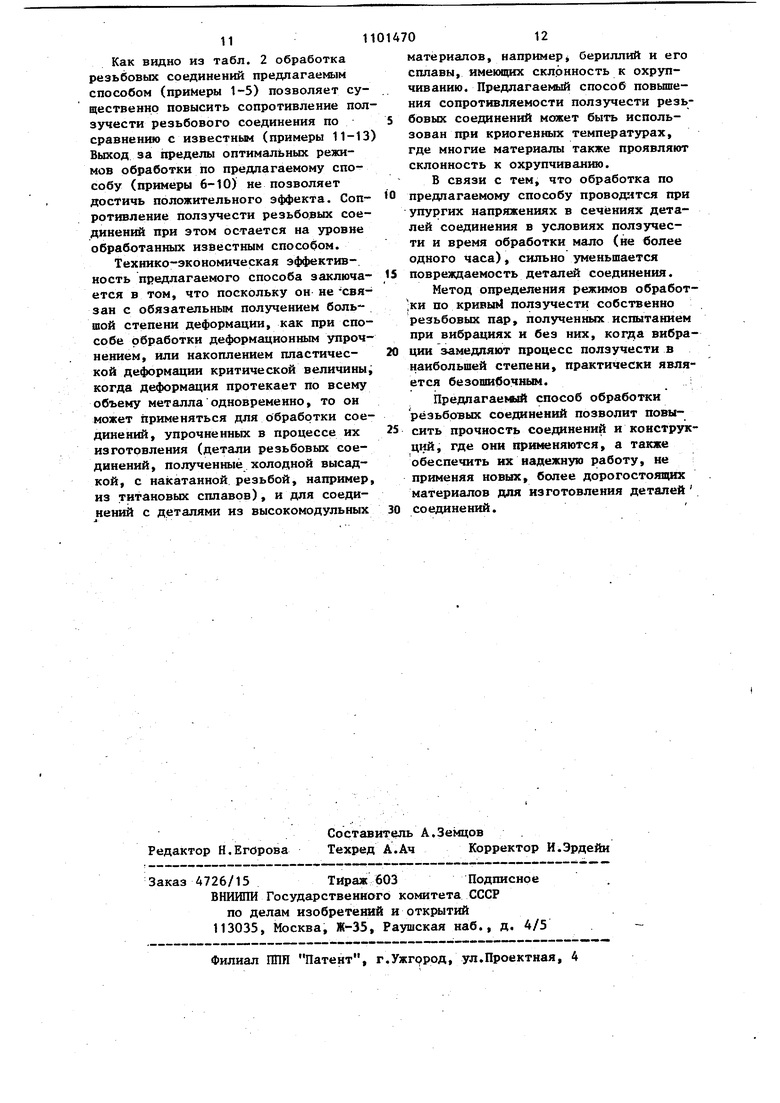

ел Как видно из табл. 2 обработка резьбовых соединений предлагаемым способом (примеры 1-5) позволяет существенно повысить сопротивление пол ззгчести резьбового соединения по сравнению с известным (примеры 11-13 Выход за пределы оптимальных режимов обработки по предлагаемому способу (примеры 6-10) не позволяет достичь положительного эффекта. Сопротивление ползучести резьбовых соединений при этом остается на уровне обработанных известным способом. Технико экономическая эффектив-. ность предлагаемого способа заключается в том, что поскольку он несвязан с обязательным получением боль шой степени деформации, как при способе обработки деформационным упрочнением, или накоплением пластической деформации критической величины; когда деформация протекает по всему объему металла одновременно, то он может применяться для обработки соединений, упрочненных в процессе их изготовления (детали резьбовых соединений , полученные холодной высадкой, с накатанной резьбой, например, из титановых сплавов), и для соединений с деталями из высокомодульных 30 соединений. 1 012 материалов, например бериллий и его сплавы, имеющих склонность к охрупчиванию. Предлагаемый способ повышения сопротивляемости ползучести резьбовых соединений может быть использован при криогенных температурах, где многие материалы также проявляют склонность к охрупчиванию. В связи с тем, что обработка по предлагаемому способу проводятся при упургих напряжениях в сечениях деталей соединения в условиях ползучести и время обработки мало (не более одного часа), сильно уменьшается повреждаемость деталей соединения. Метод определения режимов обработки по кривый ползучести собственно резьбовых пар, полученных испытанием при вибрациях и без них, когда вибрации замедляют процесс ползучести в наибольшей степени, практически является безошибочным.: Пpeдлaгae в)iй способ обработки резьбовых соединений позволит повысить прочность соединений и конструкций, где они применяются, а также обеспечить их надежную работу, не применяя новых, более дорогостоящих материалов для изготовления деталей

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ива;нова B.C., Гордиенко Л.К | |||

| Новые пути повышения прочности металлов | |||

| М., Наука, 1964, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1971 |

|

SU411140A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-07-05—Подача