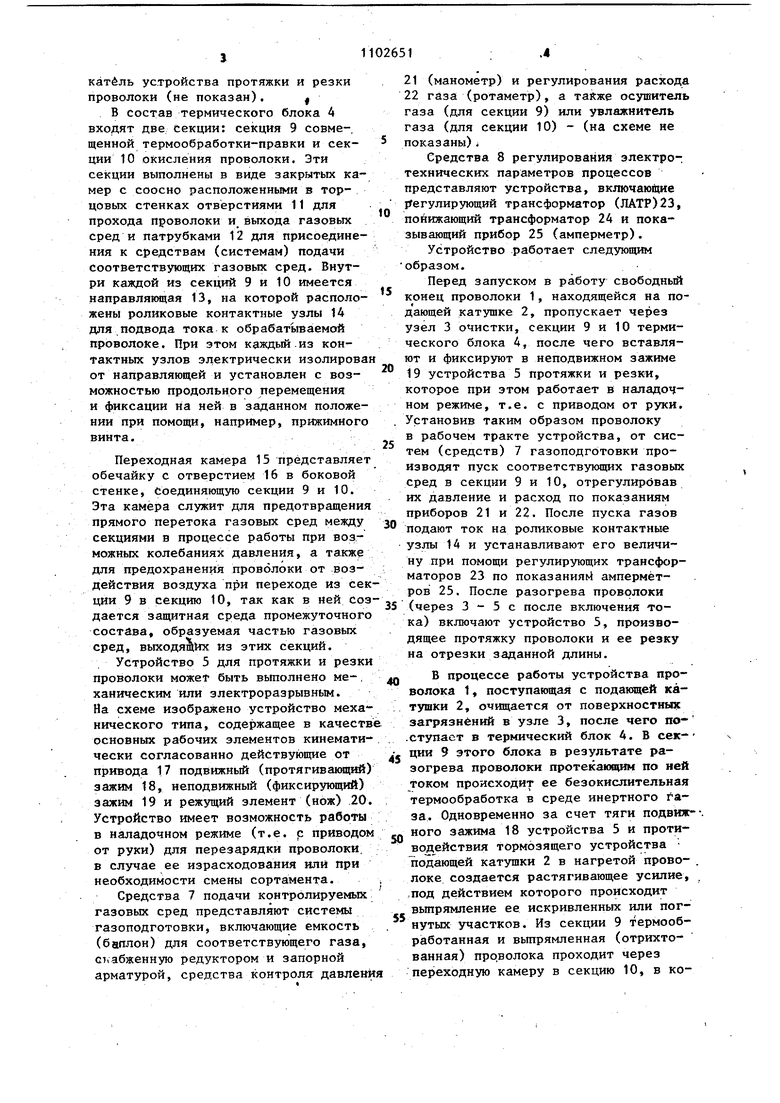

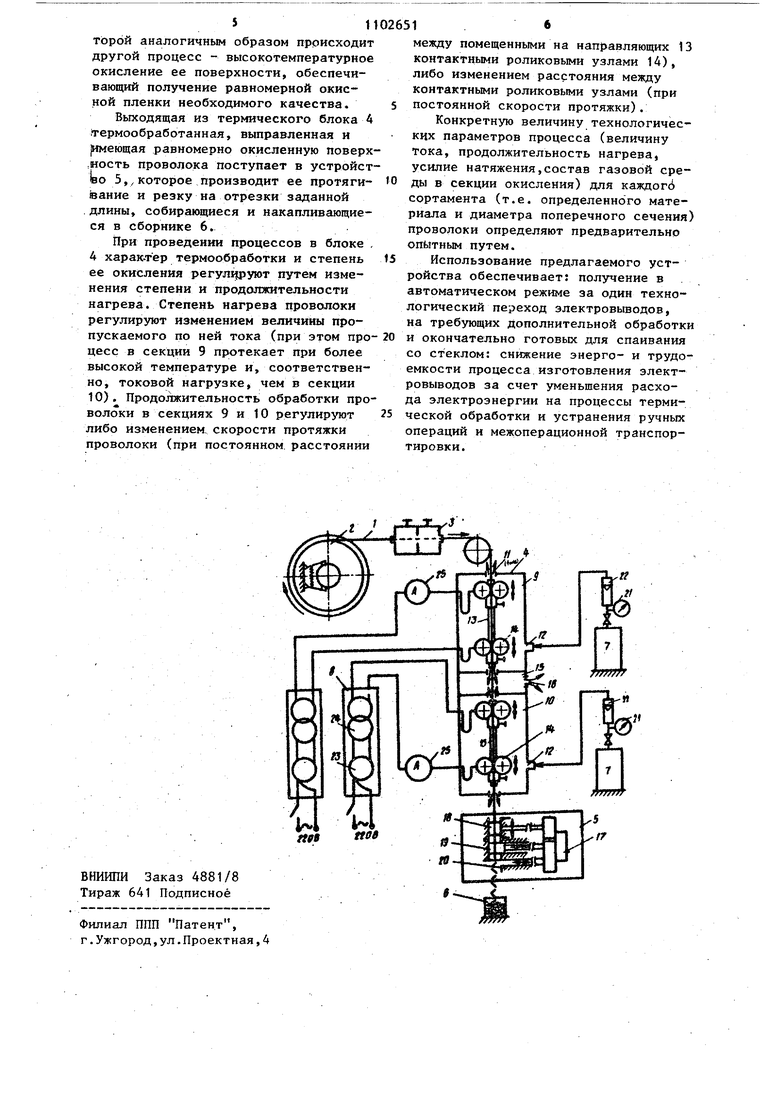

Изобретение относится к технике изготовления электровыводов для полупроводниковых и электровакуумных изделий, малогабаритных герметичных проходных изоляторов и может быть использовано преимущественно в приборостроительной, электронной, элек тротехнической и радиотехнической промышленности. Электровыводы, применяемые в про цессе изготовления вышеупомянутых изделий, должны быть прямыми, мягки ми и в большинстве случаев имеющими равномерно окисленную поверхность для качественного спаивания при пом щи стеклоприпоя (стекла) с арматурой (основанием), выполненной из металла или керамики. Известно устройство для изготовления электровыводов, содержащее смонтированные на общей станине по. дающее устройство (бухтодержатель) кинематически связанные механизмы правки, подачи, фиксации и отделени заготовки электроразрывным cnoco6oi Недостатком этого устройства является то, что на нем могут быть получены только заготовки электровы водов , требующие проведения последу щих доработочньгх операций (очистки поверхности от загрязнений, .: имичес кой и термической обработки), связанных с применением ручного труда. Известно также устройство для из : готовления спиц (игл), содержащее смонтированные на общей станине подающее устройство, узел очистки проволоки, узел совмещенной термообработки и правки отмеренной проволочной заготовки, механизмы протяжки и отделения заготовки электроразрывным способом, а также средства для управления технологическими параметрами процесса Г23. Однако данное устройство характеризуется возможностью получения только заготовок электровыводов или подобных изделий, требующих проведения последующих доработочных операций. С помощью этого устройства не могут быть получены электровыводы, окончательно готовые к спаиванию со стеклом (т.е. термообработанные, выпрямленные и имеющие равномерно и .оптимальным образом окисленную поверхность). Целью изобретения является расширение технологических возможностей устройства для изготовления электровыводов, а именно - обеспечение возможности получения в автоматическом режиме за один рабочий цикл электровыводов, окончательно готовых к спаиаанию со стеклом. Поставленная цель достигается тем, что в устройстве для изготовления электровыводов, содержащем смонтированные на общем основании средство для подачи проволокиj узел очистки, термический блок, включающий секцию совмещенной термообработки и правки проволоки, механизм для протяжки и резки проволоки, а также средства для управления технологическимипарамет- рами процесса, термический блок дополнительно имеет секцию для окисления проволоки, расположенную соосно с секцией совмещенной термообработки и правки и отделенную от нее переходной камерой с отверстием в боковой стенке, средства для подачи в секции газовой среды и расположенные внутри секций роликовые контактные узлы, при этом каждая секция представляет собой камеру с соосными отверстиями на торцах для прохода проволоки. Кроме того, камеры термообработки и окисления имеют размещенные внутри них изолированные направляющие, а роликовые контактные узлы установлены на направляющих с возможностью перемещения и фиксации в заданном положении относительно них. На чертеже изображена схема устойства для изготовления электровыодов. Устройство содержит смонтированые на общей станине (не показана) ледующие устройства, узлы и средст ва правления технологическими параметраи процесса: обрабатываемый материал (проволоку) 1, находящийся на подащем устройстве 2, представляющем каущку, снабженную тормозным механизом, узел 3 очистки поверхности проолоки, термический блок 4 для проедения процессов совмещенной термобработки-правки и окисления пове эхости проволоки в контролируемых гаовых средах, устройство 5 протяжки резки проволоки, сборник 6 готовых лектровьюыводов, средства 7 подачи онтролируемых газовых сред и средтва 8 регулирования электротехнолоических параметров процессов, пускатёль устройства протяжки и резки проволоки (не показан). В состав термического блока 4 входят две Секции: секция 9 совме-. щенной термообработки-правки и секции 10 окисления проволоки. Эти секции выполнены в виде закрытых камер с соосно расположенными в торцовых стенках отверстиями 11 для прохода проволоки и выхода газовых сред и патрубками 12 для присоединения к средствам (системам) подачи соответствующих газовых сред. Внутри каждой из секций 9 и 10 имеется направляющая 13, на которой расположены роликовые контактные узлы 14 для подвода тока к обрабатьтаемой проволоке. При этом каждый.из контактных узлов электрически изолирова от направляющей и установлен с возможностью продольного перемещения и фиксации на ней в заданном положении при помощи, например, прижимного винта. Переходная камера 15 представляет обечайку с отверстием 16 в боковой стенке. Соединяющую секции 9 и 10. Эта камера служит для предотвращения прямого перетока газовых сред между секциями в процессе работы при возможных колебаниях давления, а также для предохранения проволоки от воздействия воздуха при переходе из сек ции 9 в секцию 10, так как в ней соз дается защитная среда промежуточного состава, образуемая частью газовых сред, выходящих из этих секций. Устройство 5 для протяжки и резки проволоки может быть выполнено ме-. ханическим или злектроразрывным. На схеме изображено устройство механического типа, содержащее в качеств основных рабочих элементов кинематически согласованно действующие от привода 17 подвижньй (протягивакнций) зажим 18, неподвижный (фиксирующий) зажим 19 и режущий элемент (нож) 20 Устройство имеет возможность работы в наладочном режиме (т.е. р приводом от руки) для перезарядки проволоки, в случае ее израсходования или при необходимости смены сортамента. Средства 7 подачи контролируемых газовых сред представляют системы газоподготовки, включающие емкость (баплон) для соответствующего газа, снабженную редуктором и запорной арматурой, средства контроля давлен 21(манометр) и регулирования расхода 22газа (ротаметр), а также осушитель газа (для секции 9) или увлажнитель газа (для секции 10) - (на схеме не показаны) Средства 8 регулирования электро-; технических параметров процессов представляют устройства, включающие ГГегулирующий трансформатор (ЛАТР)23, пойижающий трансформатор 24 и показывающий прибор 25 (амперметр). Устройство работает следующим образом. Перед запуском в работу свободный конец проволоки 1, находящейся на подающей катушке 2, пропускает через узел 3 очистки, секции 9 и 10 термического блока 4, после чего вставляют и фиксируют в неподвижном зажиме 19 устройства 5 протяжки и резки, которое при этом работает в наладочном режиме, т.е. с приводом от руки. Установив таким образом проволоку в рабочем тракте устройства, от систем (средств) 7 газоподготовки производят пуск соответствующих газовых сред в секции 9 и 10, отрегулировав их давление и расход по показаниям приборов 21 и 22. После пуска газов подают ток на роликовые контактные узлы 14 и устанавливают его величину при помощи регулирующих трансформаторов 23 по показанияй амперметров 25. После разогрева проволоки (через 3 - 5 с после включения тока) включают устройство 5, производящее протяжку проволоки и ее резку на отрезки заданной длины. В процессе работы устройства про волока 1, поступающая с подающей катушки 2, очищается от поверхностных загрязнений в узле 3, после чего по- .ступает в термический блок 4. В сек- ции 9 этого блока в результате разогрева проволоки протекаюоцт по ней током происходит ее безокислительная термообработка в среде инертного Газа. Одновременно за счет тяги подвиж-ного зажима 18 устройства 5 и противодействия тормозящего устройства подающей катушки 2 в нагретой прово- . локе создается растягивающее усилие, . под действием которого происходит вьтрямление ее искривленных или погнутых участков. Из секции 9 термообработанная и вьтрямленная (отрихтованная) проволока проходит через переходную камеру в секцию 10, в ко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| Агрегат для производства проволоки | 1978 |

|

SU1085652A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| Способ защиты деталей от окисления | 1981 |

|

SU992599A1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЖКТРОВЫВОДОВ, содержащее смонтированные на общем оснований средство для поДвчи проволоки, узел очистки, термический блок, включающий секц1{ю совмещенной термообработки и правки проволоки, механизм для протяжки и резки проволоки, а также средства для управления технологическими параметрами процесса, отличающееся тем, что, с целью расширения технологических возможностей, термический блок дополнительно имеет секцию для окисления проволоки, расположенную соосно с секцией термообработки и правки и отделенную от нее переходной камерой с отверстием в боковой стенке, средства для подачи в секции газовой среды и расположенные внутри секций роликовые контактные узлы, при этом каждая секция представляет собой камеру с соосными отверстиями на торца-х для г прохода проволоки. 2. Устройство по п. 1, о т л и чающееся тем, что камеры термообработки и окисления имеют размещенные внутри них изолированные направляющие, а роликовые контактные узлы установлены на направлянпцих с возможностью перемещения и фиксации в заданном положении относительно них.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для изготовления выводов из проволоки | 1977 |

|

SU698704A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3401723, кл | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1984-07-15—Публикация

1982-02-11—Подача