(54) СПОСОВ ЗАЩИТЫ ДЕТАЛЕЙ ОТ ОКИСЛЕНИЯ

1

Изобретение относится к термической обработке и может быть использовано для заьшты от окисления металлов при термообработке или пайке в водороде твердыми припоями детгшей и узлов, изготовленных из легировантлх сталей, например из нержавеющей стали.

Известен способ защиты от окисления, обезуглероживания и короблевия деталей при термообработке,когда детали помещают в графитовый стаканчик с фиксацией положения мелкодисперсньм порошком (тгшьком) 1.

Однако зтот способ из-за высокого газоотделения неприменим для термической обработки деталей электровакуумных приборов и тем более непригоден для пайки деталей в печах.

Известен способ защиты от окисления путем понижения содержания кислорода в рабочей зоне за счет совместного использования вакуума и паров легкоиспаряемых элементов Г 21.

В контейнер вместе с обрабатывает мой. деталью вводят некоторое количество легковозгоняемого металла или металла с низкой температурой кипения, и после предварительной откачки воздуха производят нагрев контейнера. При зтом в контейнере остается ограниченное количество кислорода,. определяемое внутренним объемом конс тейнера и остаточным давлений воздуха в нем, В процессе нагрева контейнера остаточный кислород окисляет поверхность детали, если она не : имеет достаточную заицитIQ ну пленку. Образующиеся в пространстве камеры пары легковозгоняемого металла конденсирутотся на холодных стенках и связывают свободный кислород, имеющийся в камере. Вакуум способствует ускорению процесса испа15рения металла. Поскольку парциальное :давление кислорода в камере резко снижается, происходит диссоциация пленки на поверхности паяемой детали.

20

Однако эффективное использование данного способа возможно только в вакууме. Кроме того, необходимо произвддить тщательный подбор всех участвующих в процессе компонентов, защи25та от окисления; материалов с высоким средством к кислороду малоэффективна.

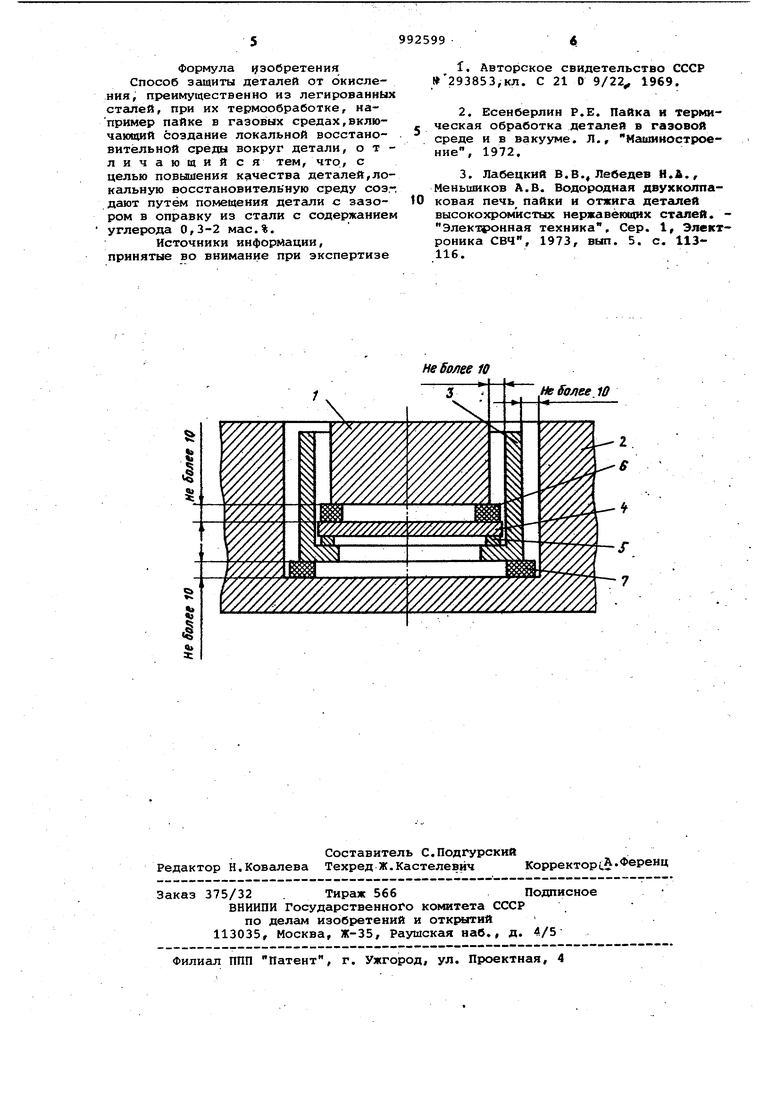

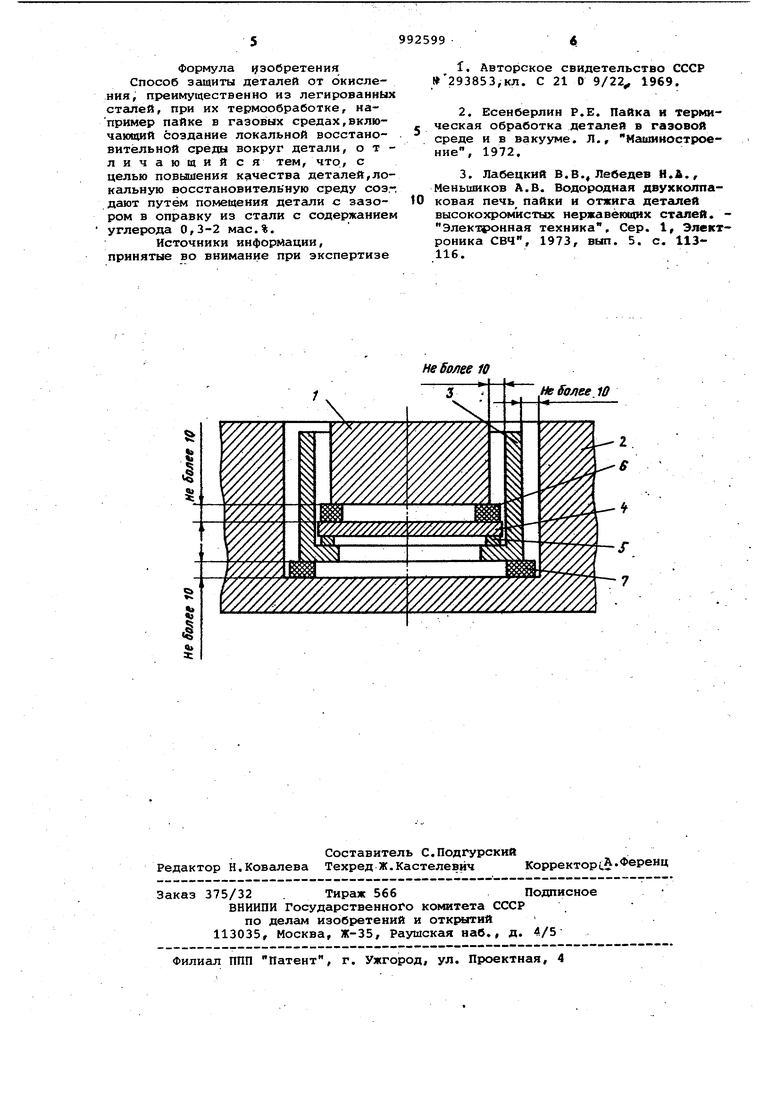

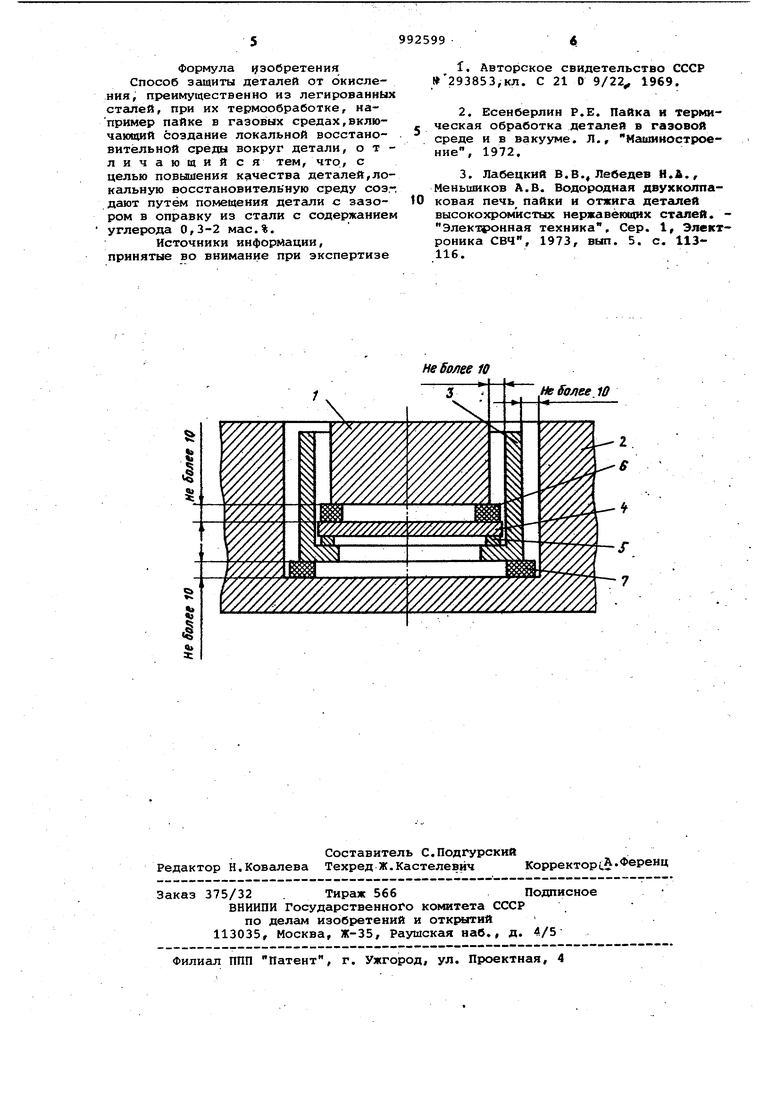

Известен также способ защиты от окисления путем создания локальной. 0 восстановительной среды вокруг детапи, например в специальном контейне ре водородной пеуи 3 . В этом случае пайку и отжиг дета лей из высокохромистых нержавеющих сталей осуществляют в специальном контейнере, встроенном в камеру печ и в контейнер подают остроосушенный водород с точкой росы минус 60-70 С т.е. с пониженным содержанием кисло роДа, по сравнению с водородом в общем объеме печи. Недостатком известного способа является сложность технологического процесса, требующего дорогостоящего и дефицитного оборудования для дополнительной тонкой очистки водорода. Качество спая зависит от стабильной работы установки тонкой очистки водорода. Цель изобретения - повышение качества спая. Поставленная цель достигается те что в способе защиты от окисления, преимущественно из легированных ста лей, при их термообработке, наприме пайке в газовых средах, включающем создание локальной восстановительно среды вокруг детали, создают путем помещения детали с зазором в оправку из стали с содержанием углерода 0,3-2 мас.%. За счет реакции между углеродом оправки и водородом и кислородом в узком зазоре вокруг детали 1-10 мм создается микрозона с пониженным со держанием кислорода по сравнению с содержанием его в общем объеме печи Нагрев производится в атмосфере вод рода, причем используется водород обычной очистки. Увеличение зазора между оправкой и деталью, а также содержание углерода в оправке менее 0,3% приводит увеличению содержания кислорода в микрозоне, и, как следствие, к окис лению поверхности детали. Содержание углерода в оправке свыше 2,0% приводит к науглераживанию детали. На чертеже показано устройство для осуществления способа. Пример. Из углеродистой стали, например Ст-3, изготавливают такую оправку, которая обеспечивает образование узкого зазора не более 10 мм между стенд ами узла и оправки. Затем собирают паяемый узел и размещают его в оправке так, как показано на чертеже. В приведенном примере оправка состоит из двух деталей; прижима 1 и корпуса 2. Стакан 3 и диафрагма 4 (паяемьой узел) изготовлены из стали ОООХ18Н9. Детали узла паяют медным припоем 5. Керамические кольца б и 7 обеспечивают необходимый зазор между элементами оправки и паяемого узм1а. Процесс пайки проводят по известным режимам, обычно используемь1М при пайке медью деталей из нелегированных сталей при 1100°С. Оправка может быть использовансС многократно. В таблице показано изменение содержания кислорода, углерода и качества спая после термообработки (пайки) при 1100°С тремя способами: в контейнере с тонкой очисткой водорода (технология прототипа). В печи с обычной очисткой водорода вне контейнера и в той же печи по предлагаемой технологии, когда деталь находится и оправке. В последнем случае отмеча ется надежное соединение деталей в узлах, хорошее растекание меди по поверхности нержавеющей стали марки ОООХ18Н9 и отсутствие окисления и насыщения углеродом, все это и приводит к повьшению качества спая. Предлагаемый способ позволяет получить высококачествен«ые спаи активных материалов, которые в обычных условиях спаять не удавалось, и снизить с гоимость технологического процесса на 11000 руб, на каждую единицу технологического оборудования за счет сокращения затрат на сложную аппаратуру для тонкой очистки водорода, что ведет к удешевлению процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОЙ КОМПОЗИЦИИ И КОНТЕЙНЕР ДЛЯ ЕЕ ТЕРМООБРАБОТКИ | 2009 |

|

RU2436741C9 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2696510C1 |

| ТВЕРДЫЙ ПРИПОЙ, СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ, ПАЯНОЕ ИЗДЕЛИЕ И ПАСТА, СОДЕРЖАЩАЯ ЭТОТ ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2458770C2 |

| Устройство для пайки | 1980 |

|

SU961881A1 |

| Засыпка затвора контейнера для пайки | 1985 |

|

SU1454595A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1996 |

|

RU2101147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

Исходная деталь после электрополировки 0,005 поверхности Пайка в сухом водороде (по технологии про0,060 тотипа) Пайка в водороде, деталь располагают вне 0,160 оправки Пайка в водороде по 0,0055 0,035 предлагаемой технологии0,030 0,015 Непропай Отсутствие смачивания Спай качественный

Формула изобретения Способ защиты деталей от окисления, преимущественно из легированных сталей, при их термообработке, например пайке в газовых средах,включающий создание локальной восстановительной среды вокруг детали, отличающийся тем, что, с целью повышения качества деталей,локальную восстановительную среду создают путём помещения детали с зазором в оправку из стали с содержанием углерода 0,3-2 мас.%.

Источники информации, принятые во внимание при экспертизе

f. Авторское свидетельство СССР №293853,кл. С 21 О 9/22 1969.

среде и в вакууме. Л., Машиностроение, 1972.

высокохромистых нержавеющих сталей. Элект« онная техника. Сер. 1, Электроника СВЧ, 1973, вып. 5. с. 113116.

Не более 10

tte более 10

Авторы

Даты

1983-01-30—Публикация

1981-01-04—Подача