ю

а: ел

00 Изобретение относится к литейному производству и может быть использова для изготовления форм с применением вакуумно-пленочного feтoдa формовки при производстве стального, чугунного и цветного литья. Известно противопригарное покрытие для литейных форм и стержней, и готовленных из песчано-глинистых см сей, включающее огнеупорный наполнитель, сульфитно-дрожжевую бражку (СДБ), в качестве связующего. бентонит для повьш1ения седиментационной устойчивости и воду Cl 3« Однако это покрытие не может быть применено при изготовлении форм с применением метода вакуумно-пленочной формовки, так как недостаточно смачивают поверхность пленки и посл высыхания осыпается. Известно покрытие для литейных форм и стержней, содержащее огнеупор ный наполнитель (тальк), поливинилацетатную эмульсию, поваренную техни ческую соль и воду C2J. Указанное покрытие невозможно нанести на поверхность синтенической пленки равномерным слоем требуемой толщины, так как высокое содержание поливинилацетатной эмульсии и хлорис того натрия (йоваренной технической соли) резко снижают вязкость, вследствие чего покрытие стекает с ровной и гладкой поверхности пленки под действием собственного веса. К тому же высокое содержание поли винилацетатной эмульсии способствует образованию в отливках газовых раковин и пористости из-за ее выгора ния в процессе заливки формы металлом . Покрытие характеризуется также длительным временем высыхания, что приводит, из-за невозможности йрименения тепловой сушки ввиду низкой термостойкости синтетической пленки (55 С), к увеличению времени изготов ления формы. Существенным недрстатком покрытия является также низкая огнеупорность. Термостойкость талька не превьшает 1200°С, в то время как температура металла при заливке чугуна находится обычно в пределах 1320-1400 0, а стали в пре з;елах 1450-1530 с. Таким образом, известное покрытие при производстве стального чугуна и чугунного литья не может предох ранять поверхность формы от теплового воздействия металла. Известно также, что чистота поверхности отливок, полученных в формах, изготовленных с применением вакуумнопленочной формовки, зависит от толщины слоя противопригарного покрытия, определяющегося величиной разряжения, зерновым составом песка, толщиной стенки отливки и видом заливаемого сплава. Недостаточная толщина покрытия приводит к повьпиению шероховатости поверхности отливки и образованию трудноудалимого пригара. Наиболее близким по технической сущности и достигаемому результату к изобретению является покрытие для литейных форм и стержней, содержащее органический растворитель, связующее и тальк при следующем соотношении ингредиентов, мае. %(мас.ч.): Органический растворитель 62-64(10,3-10,6) Раствор поливинилацетатной эмульсии в воде в соотношении 1:1 6-10(1-1,6) Тальк 30-38(5-6,3) В качестве органического растворителя покрытие содержит растворитель гранитоля С33. Указанное покрытие не обеспечивает получение вакуумно-пленочной формовкой высококачественных отливок с высокой чистотой поверхности, так как вследствие низкого удельного веса оно стекает, с гладкой и скользкой поверхности пленки сразу же после нанесения. Недостатком покрытия является таке низкая огнеупорность из-за примеения в качестве огнеупорного наполителя талька, имеющего температуру лавления 1200-1300°С, что затрудяет его применение при изготовлении тливок из сплавов черных металлов, меющих температуру плавления в преелах 1320-1550°С. К тому же растворитель обувного ранитоля является дефицитньм и токичным материалом, так как содержит своем составе бутилацетат, бензин, цетон. Целью изобре1ения является улучение качества и чистоты поверхности тливок.

Указанная цель достигается тем, что покрытие, включающее огнеупорный наполнитель, поливинилацетатную эмульсию и органический растворитель, дополнительно содержит бентонит и борную кислоту, а в качестве огнеупорного наполнителя и органического растворителя соответственно пылевидный кварц и раствор этанола в воде в соотношении 1:1 при следующем соотношении ингредиентов, мае.ч.:

Пылевидный кварц 65 Раствор этанола в воде в соотношении 1:130-35 Поливинилацетатная эмульсия 2-8 Бентонит, 0,14-0,70 Борная кислота 0,016-0,080 Раствор этанола в воде в соотношении 1:1 обеспечивает быстрое и полное растворение поливинилацетатной эмульсии.

При большем содержании этанолл в воде ухудшается растворение поливинилацетатной эмульсии и происходи ее частичное сворачивание, а при меньшем содержании этанола ухудшаетс кроющая способность.

Содержание пылевидного кварца и растворителя в указанном соотношении обеспечивает требуемую плотность покрытия и минимальное время сушки.

Увеличение содержания растворителя или уменьшение количества, пылевидного кварца приводит к уменьшению вязкости, плотности и увеличению времени сушки, а уменьшение содержания растворителя и повышение количества пылевидного кварца - к получению пастообразной массы, непригодной к применению.

Применение бентонита и борной кислоты в сочетании с поливинилацетатной эмульсией обеспечивает получение полидисперсной структурированной системы, состояние которой .оценивается такими реологическими константами, как динамическое предельное напряжение сдвига, пластическая вязкость, подвижность и тиксотрония, характеризующие толщину слоя покрытия, скорость стеканИя излишков и образования структурированной сетки.

После нанесения такого покрытия на поверхность пленки происходит быстрое его застудневание за счет образования пространственной структурированной сетки, придающей покрытию упругость, ПРОЧНОСТЬ и пластичность.

Оптимальное содержание поливинилацетатной эмульсии (до 10 мае.ч.) уменьшает образование газов&к раковин и пористости за счет резкого сни жения газотворной способности покрытия .

Температура плавления пылевидного кварца 1728°С, поэтому его применение обеспечивает высокую термостойкость противопригарного покрытия.

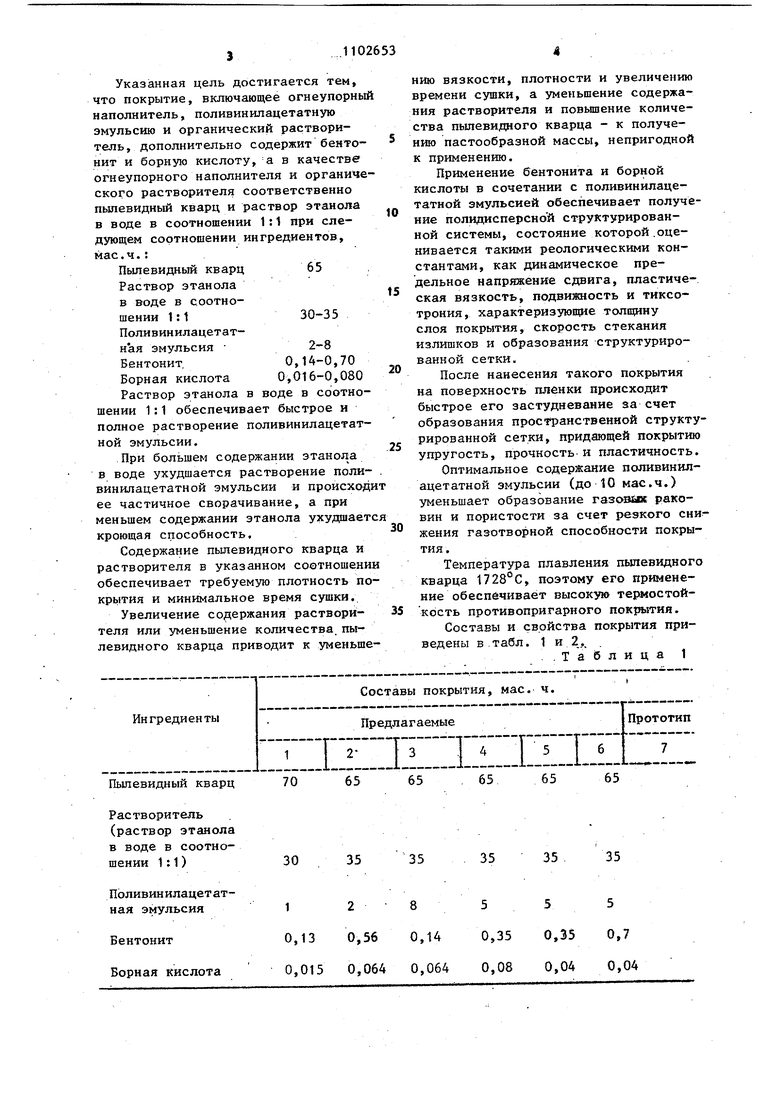

Составы и свойства покрытия приведены в.табл. 1 и 2..,

..Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ОГНЕУПОРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2378082C2 |

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ ПРИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКЕ | 1991 |

|

RU2020028C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА ДЛЯ САМОВЫСЫХАЮЩИХ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2000 |

|

RU2168387C1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| Состав для получения противопригарного покрытия | 1983 |

|

SU1135524A1 |

| Состав для получения противопригарного покрытия | 1987 |

|

SU1468641A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

ПРОТИВОПРИГАРНОЕ ПОКРЬРГИЕ . ДЛЯ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ, включающее огнеупорный наполнитель. поливинилацетатную эмульсию, органический растворитель, отличающееся тем, что, с целью улучшения качества и чистоты по- верхности отливок, покрытие дополнительно содержит бентонит и борную кислоту, а в качестве наполнителя и органического растворителя соответственно пылевидный кварц и раствор этанола в воде в соотношении 1:1 при следующем соотношении ингредиентов, мае. ч.: 65 Пылевидный кварц Раствор этанола в воде в соотношении 30-35 1:1 Поливинилацетатная л 2-8 эмульсия с 0,14-0,70 Бентонит . 0,016-0;080 Борная кислота

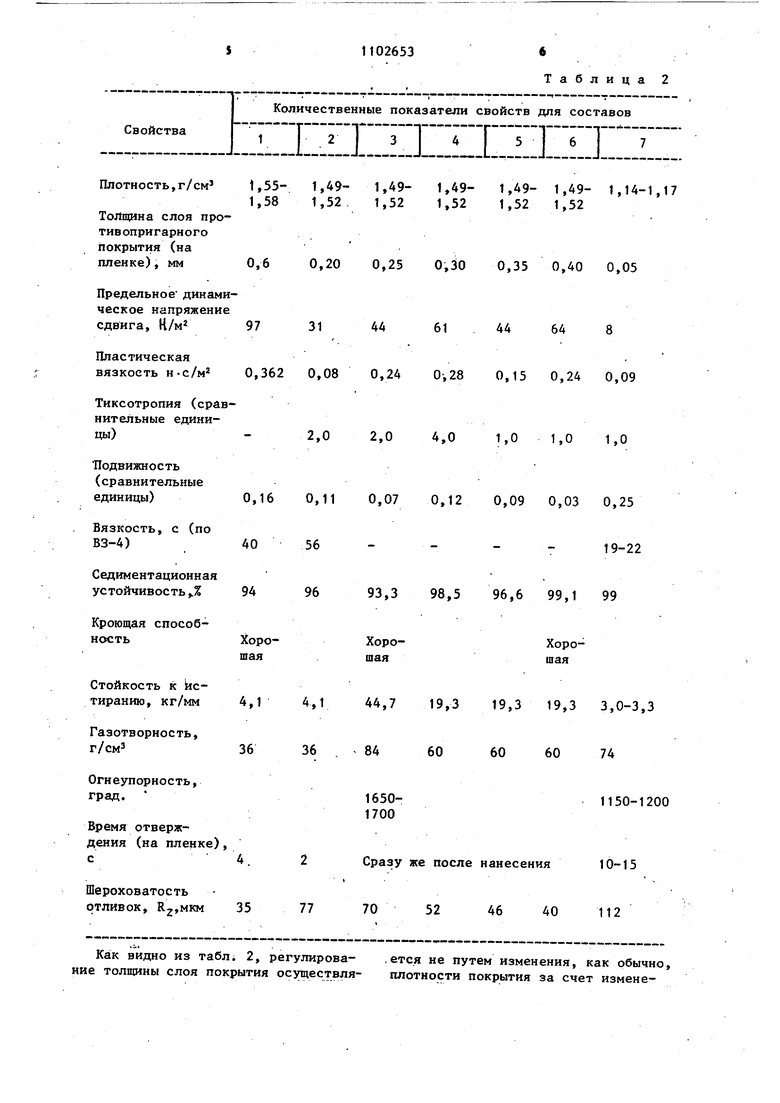

Пылевидный кварц Растворитель (раствор этанола в воде в соотношении 1:1) Поливин илацет ат128ная эмульсия 0,13 0,56 0,14 Бентонит 0,015 0,064 0,064 Борная кислота 555 0,35 0,35 0,7 0,08 0,04 0,04 Плотность,г/см 1,55- 1,49- 1,491,58 1,52 1,52 Толщина слоя противопригарногопокрытия (на пленке), мм 0,6 0,20 0,25

Предельное динамическое напряжение сдвига, К/м 97

31 Пластическая вязкость н-с/м 0,362 0,08 0,24 Тиксотропия (сравнительные единицы) 2,0 2,0 Подвижность (сравни тельные единицы) 0,16 0,11 0,07 Вязкость, с (по Как видно из табл; 2, регулировавне толщины слоя покрытия осуществляТаблица 2

44 64

61

8 1,49- 1,49- 1,49- 1,14-1,17 1,52 1,52 1,52 0,3iO 0,35 0,40 0,05 0-,28 0,15 0,24 0,09 4,0 1,0 1,0 1,0 0,12 0,09 0,03 0,25 ,ется не путем изменения, как обычно, плотности покрытия за счет измене11НИИ содержания воды или огнеупорного наполнителя, а путем изменения реоло гических констант при помощи различных соотношений таких ингредиентов, как бентонит, борная кислота и поливинилацетатная эмульсия. КроюЦая спо собность покрытий одинакова. Однако основные структурообразующие свойства известного покрытия, такие как предельное динамическое напряжение сдвига и тиксотропия, ниже нижнего уровня, а подвижность значительно вы верхнего уровня предлагаемого покрытия, в связи с чем время отверждения (образования структурированной сетки) резко увеличивается, что способствует стеканию нанесенного покры тия с гладкой и скользкой поверхности пленки. Получению незначительной толгцины известного противопригарного покрЫ7 тия на пленке способствует тагоке его низкий удельный вес. Вязкость предлагаемых составов 3,4,5,6 (по ВЗ-4) определить невозможно, так как они вследствие образо вания структурированной сетки не вытекают. Стойкость к истиранию у предлагаемого .покрытия значительно вьш1е (вви ду применения неразбавленной водой ПВАЭ), что весьма важно при вакуумной формовке, так как при заполнении опоки песок непосредственно контактирует с нанесенным на пленку противопригарным покрытием. 3 Готовится покрытие в краскомешалках любого типа следующим образом. В краскомешалку заливают этанол и ВОДУ в соотношении 1:1, вводят поливиннлацетатную эмульсию , борную кислоту, бентонит и производят перемешивание в течение 5-10 мин, загружают пылевидный кварц и перембшивают в течение 10-15 мин. Покрытие наносится кистью или пульверизатором. Перед нанесением покрытие необходимо перемешать с целью разрушения образовавшейся структурированной сетки, в результате чего вязкость уменьшается и краска приобретает з орошую кроющую способность. Сушка покрытия осуществляется на воздухе, время высыхания в зависимости от толщины слоя противопригарного покрытия находится в пределах 30-68 мин. Реализация изобретения позволит получать в формах, изготовленных с . применением вакуумно-пленочной формовки, литые детали из сплавов черных и цветных металлов с чистотой поверхности R 40-80 мкм, снизить трудоемкость очистных работ на 1520%, повысить их эксплуатационные свойства за счет уменьшения образования газовых раковин,и пористости, а также повысить производительность труда в 1,5 раза за счет уменьшения времени высыхания покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорошенко С.П | |||

| и др | |||

| Получение отливок без пригара в песчаных формах | |||

| М., Машиностроение, 1978, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-15—Публикация

1982-09-17—Подача