Изобретение относится к литейному производству, в частности к нанесению синтетической пленки на модель при вакуумно-пленочной формовке (ВПФ).

Известно нанесение на модель синтетической пленки с использованием обдува ее направленной струей нагретого воздуха.

В подавляющем большинстве случаев при ВПФ на синтетическую пленку после наложения последней на модель наносят противопригарную краску и производят ее сушку. Для осуществления обдува и окраски пленки требуются различные устройства, продолжительность этих операций составляет 20-40% времени формовки, что является одной из причин низкой производительности технологического процесса ВПФ по сравнению с многими процессами формовки из смесей со связующим.

Целью изобретения является повышение производительности технологического процесса формовки.

Указанная цель достигается тем, что в предлагаемом способе совмещаются традиционные операции ВПФ: обогрев потоком теплоносителя пленки и окраска пленки противопригарной краской. В качестве теплоносителя используют жидкую противопригарную краску. Для простых отливок возможно исключение предварительного нагрева пленки для облицовки модели. Сокращается продолжительность сушки нагретой краски. Нагретые частицы краски являются более энергоемкими теплоносителями, чем воздух, что сокращает время обогрева пленки.

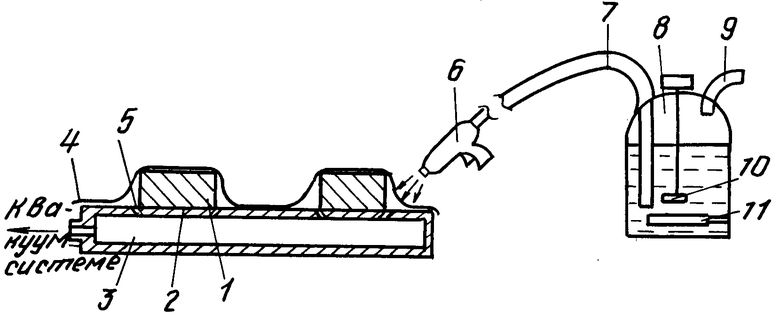

На чертеже изображены модельная плита и краскопульт безвоздушного распыления краски.

Модель 1 размещена на плите 2 с вакуумной коробкой 3. Пленку 4 на поверхности модели 1 вакуумируют через каналы 5, сообщающие поверхность модели и модельной плиты с полостью коробки 3.

Для окраски использованы краскопульт, выпускаемый Киевским НПО "КАМЕТ", черт. 335.167.00.00.00 со встроенным нагревателем. Пистолет-распылитель 6 краскопульта служит для создания узкой струи нагретой краски, подаваемой по шлангу 7 из бачка 8. Давление в бачке 8 создается за счет подключения бачка к пневмосети (через регулятор давления) шлангом. Для перемешивания краски имеется мешалка 10, а для подогрева - электронагреватель 11. Краскопульт имеет датчик температуры и регулятор нагрева.

Способ осуществляют следующим образом.

На модель 1 простой конфигурации синтетическую пленку накладывают без предварительного нагрева, а на модели, имеющие глубокие впадины (карманы), наносят нагретую пленку. В последнем случае в углах впадин пленка прилегает неплотно, образуя "мосты".

Модель 1 размещают на плите 2 с вакуумной коробкой 3. Накладывают синтетическую пленку 4 без нагрева и вакуумируют поверхность модели 1 при помощи каналов 5. Затем окрашивают пленку противопригарной краской, нагретой до температуры перевода пленки в пластическое состояние, используя метод безвоздушного распыления. Распылитель 6 создает направленную узкую струю нагретой краски. Нагреваясь от частиц краски и под действием вакуума, пленка 4 размягчается, прогибается и плотно обтягивает углы впадин модели 1.

К распылителю 6 нагретую краску подают по шлангу 7 из бачка 8, используя пневмодавление при подаче сжатого воздуха в бачок по шлангу 9. Во избежание оседания твердых составляющих краски ее перемешивают мешалкой 10. Нагревают краску электронагревателем 11 до требуемой температуры.

Для окраски полиэтиленовой пленки использовали краску, нагретую до 90-100оС, следующего состава, мас. %: вода 34; бентонитовый порошок 0,8; поливинилацетатная эмульсия 3; борная кислота 0,006; поваренная соль 0,06; остальное - пылевидный кварц.

Нанесение нагретой краски позволяет получить качественную поверхность отливки, ввиду пониженной вязкости нагретая краска может содержать большее количество твердых огнеупорных компонентов (по сравнению с холодной краской), она быстрее сохнет, нанесение краски, нагревающей пленку, удобно автоматизировать. Переход от цикла операций "нагрев пленки потоком теплоносителя - нанесение краски - сушка краски" к циклу "окраска нагретой краской - сушка краски" сокращает энергопотребление. Кроме того, энергопотребление снижается за счет попадания нагретых частиц краски точно на пленку, тогда как нагретый поток воздуха распространяется в атмосфере цеха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020026C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ | 1992 |

|

RU2020029C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОЛОСТЕЙ В ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2026128C1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ ПРИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКЕ | 1991 |

|

RU2017559C1 |

| СПОСОБ НАЛОЖЕНИЯ ГАЗОНЕПРОНИЦАЕМОЙ ПЛЕНКИ НА ЛИТЕЙНУЮ МОДЕЛЬ | 1990 |

|

RU2043824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

Изобретение позволяет повысить производительность технологического процесса вакуумно-пленочной формовки. Для этого в предлагаемом способе совмещаются традиционные операции ВПФ: обогрев потоком теплоносителя пленки и окраска пленки противопригарной краской. В качестве теплоносителя используют жидкую противопригарную краску. Для простых отливок возможно исключение предварительного нагрева пленки для облицовки модели. Сокращается продолжительность сушки нагретой краски. Нагретые частицы краски являются более энергоемкими теплоносителями чем воздух, что сокращает время обогрева пленки. 1 з.п. ф-лы, 1 ил.

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-12-04—Подача