СА: со

Изобретение относится к холодной прокатке металлов, в частности к прокатке лития в инертном газе.

Известен способ прокатки лития в тонкий лист, который заключается в том, что литий катают на валках, изготовленных из полимерного материала 1.

Разнотолщинность получаемого проката происходит из-за малой твердости, высокой эластичности и быстрого износа полимерных материалов, на которые не налипает литий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прокатки металла в валках, охлажденных до минусовых температур подачей на лих углекислоты или жидкого азота, тем самым достигается повышение сцепления смазки с поверхностью валков и повышение стойкости валков при горячей прокатке металла 2.

Однако существующий способ прокатки металла не позволяет вести прокатку лития из-за высокой химической активности лития, вступающего в реакцию с азотом, углекислым газом, кислородом, водой и водяным паром. При таком способе прокатки нельзя получить прокат лития без загрязнения поверхности лития химическими соединениями. Охлаждение до минусовых температур валков подачей на них углекислоты или жидкого азота вызывает на них конденсацию паров воды, образование на поверхности лития его гидроокиси нитридов.

Цель изобретения - предотвращение налипания лития на валки при прокатке и улучшение качества проката.

Указанная цель достигается тем, что в способе, включающем прокатку лития валками, охлажденными до минусовой температуры, прокатку лития ведут в инертном газе, осушенном до точки росы, лежащей ниже температуры рабочей поверхности валков, при этом температуру рабочей поверхности валков поддерживают от -1°С до .

Температуру рабочей поверхности валков поддерживают в пределах от -1°С до -100°С путем подачи хладоагента (жидкого азота) во внутреннюю полость валков, исключая тем самым попадание хладоагента на прокатываемый литий и загрязнение его продуктами химических реакций литий - хладоагент (нитридами и гидроокисью лития). Осушка инертного газа вымораживанием или высокоэффективным адсорбентом до точки росы, лежащей ниже температуры рабочей поверхности валков, обеспечивает отсутствие конденсации на них паров воды, содержащихся в газе. Недопустимость образования конденсата на поверхности валков объясняется реакцией лития с водой с образованием гидроокиси лития.

Пример 1. Получение проката толщиной 100 мкм. Прокатку ведут валками, охлажденными до температуры -30°С, инертный

газ осушают до точки росы равной .

Пример 2. Получение проката толщиной

135 кмк. Прокатку ведут валками, охлажденными до температуры -1°С, при этом инертный газ осушают до точки росы, равной -5°С.

Пример 3. Получение проката толщиной 70 мкм. Прокатку ведут валками, охлажденными до температуры , при этом инертный газ осушают до точки росы, равной -130°С.

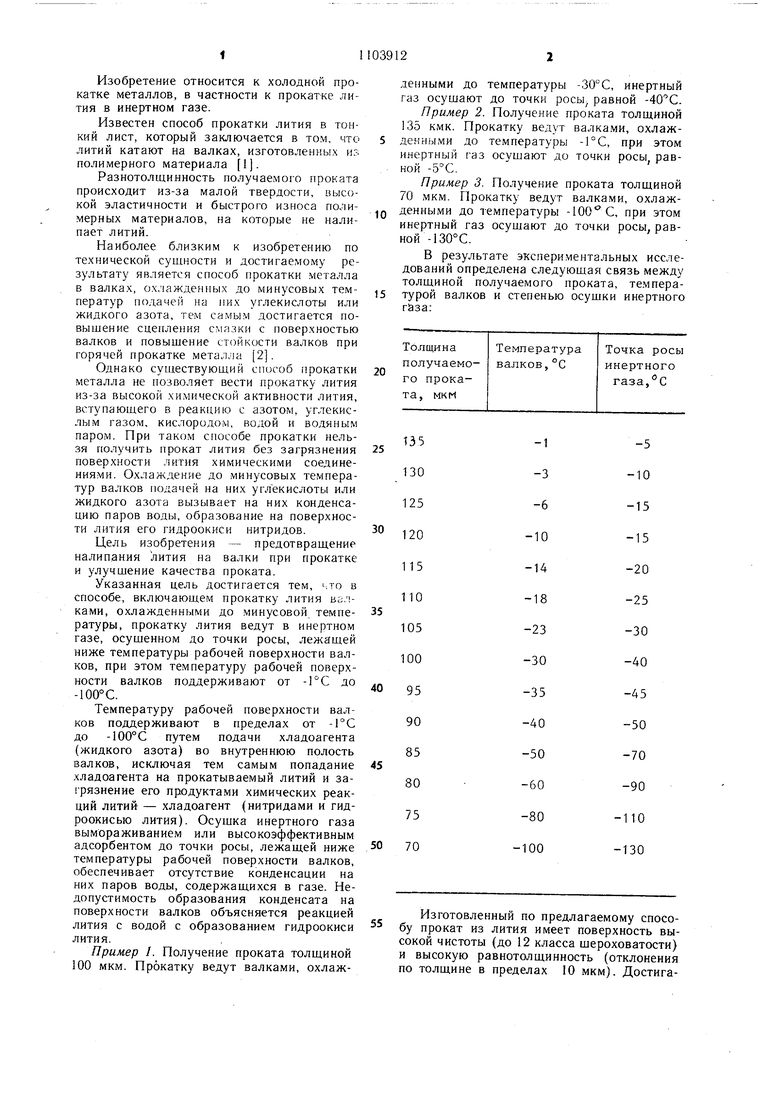

В результате экспериментальных исследований определена следующая связь между толщиной получаемого проката, те.мпературой валков и степенью осушки инертного газа:

-5

t35 -10

-3 130 -6 -15 125

120 -15 -10 -20 -14 115 -25

110 -18 5 -23 -30

105 -40

100 -30

0 95 90 -45 -35 -40 -50 -50 -70

85 5 -90

80 -60 -110

75 -80

0 70 -130 -100

Изготовленный по предлагаемому способу прокат из лития имеет поверхность высокой чистоты (до 12 класса шероховатости) и высокую равнотолщинность (отклонения по толщине в пределах 10 мкм). Достига3 11039124

ется это за счет охлаждения валков до ми-нений лития на поверхности проката, тем

нусовых температур, снижения вязкости ли-самым позволяет обеспечить сохранение

тия и предотвращения налипания лития начистоты прокатываемого лития до 99,5%.

валки. Высокоэффективная осушка инерт-При испытании изготовленного прокатного

ного газа до точки росы, лежащей ниже5 стана, работающего по предлагаемому спотемпературы рабочей поверхности валков,собу, был получен тонколистовой прокат

исключает образование химических соеди-высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2022 |

|

RU2809523C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ТРУБОПРОВОДОВ | 2014 |

|

RU2562873C1 |

| Способ осушки технологических трубопроводов компрессорного цеха | 2023 |

|

RU2820376C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ГАЗОПРОВОДА В УСЛОВИЯХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР | 2014 |

|

RU2578261C1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ ГАЗОВ И СПОСОБ ОСУШКИ ГАЗОВ | 2012 |

|

RU2504424C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| СПОСОБ ДЕГИДРАТАЦИИ ЦЕОЛИТОВ В ПРОЦЕССЕ ГЛУБОКОЙ ОСУШКИ АММИАКА | 1993 |

|

RU2069095C1 |

| ИЧМ-способ термической обработки катанки с прокатного нагрева | 1986 |

|

SU1421773A1 |

СПОСОБ ПРОКАТКИ ЛИТИЯ, включающий прокатку лития валками, охлажденными до минусовой температуры, отличающийся тем, что, с целью предотвращения налипания лития на валки при прокатке и улучшения качества, прокатку ведут в инертном газе, осущенном до точки росы, лежащей ниже температуры рабочей поверхности валков, при этом температуру поверхности поддерживают от минус 1°С до минус 100°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по авиационным материалам | |||

| М., 1972, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смазки валков при горячей прокатке | 1977 |

|

SU637173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-01-21—Подача