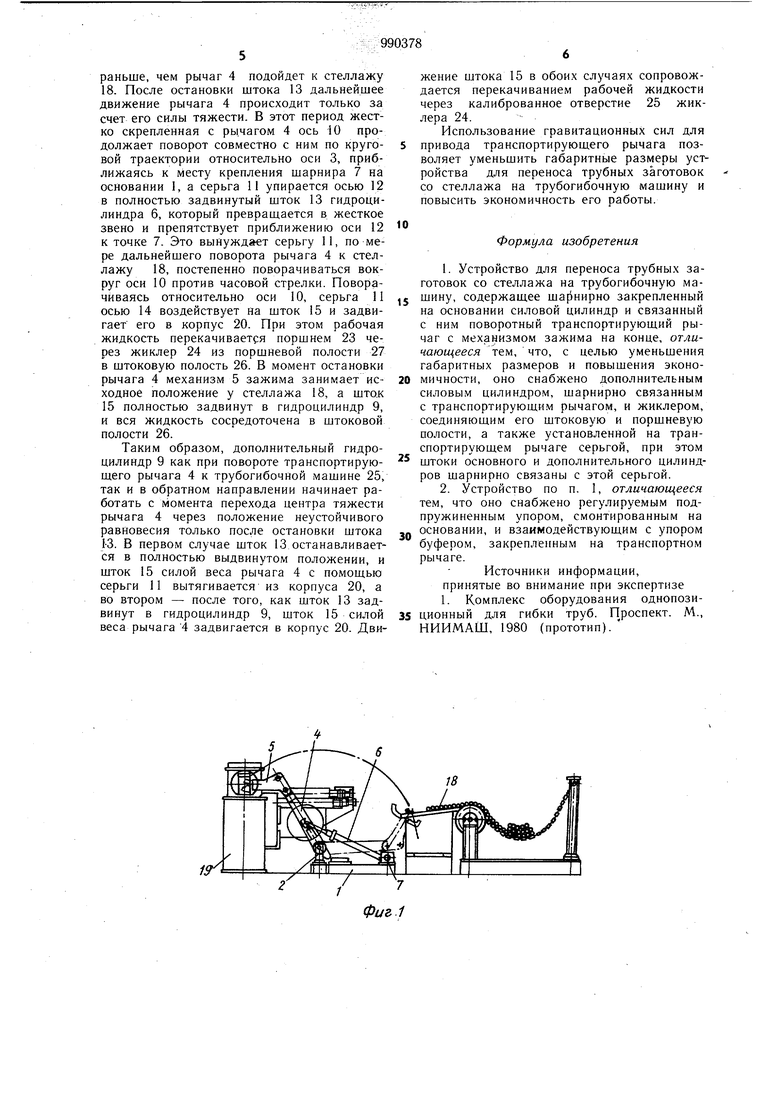

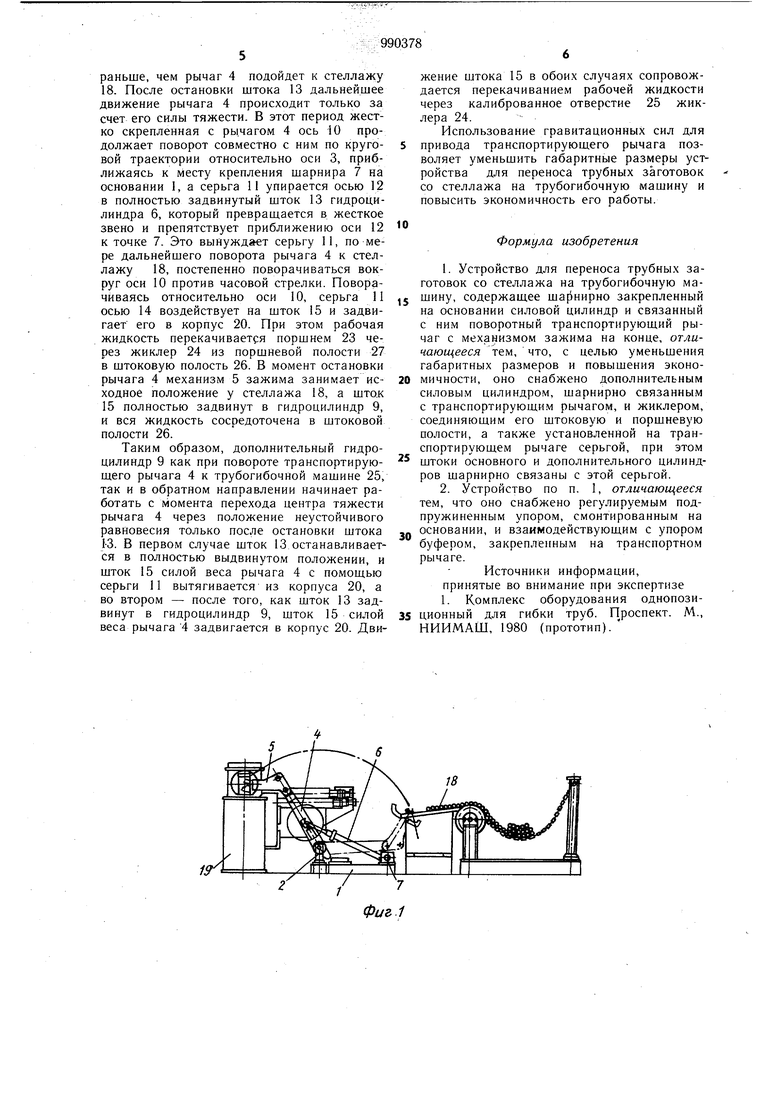

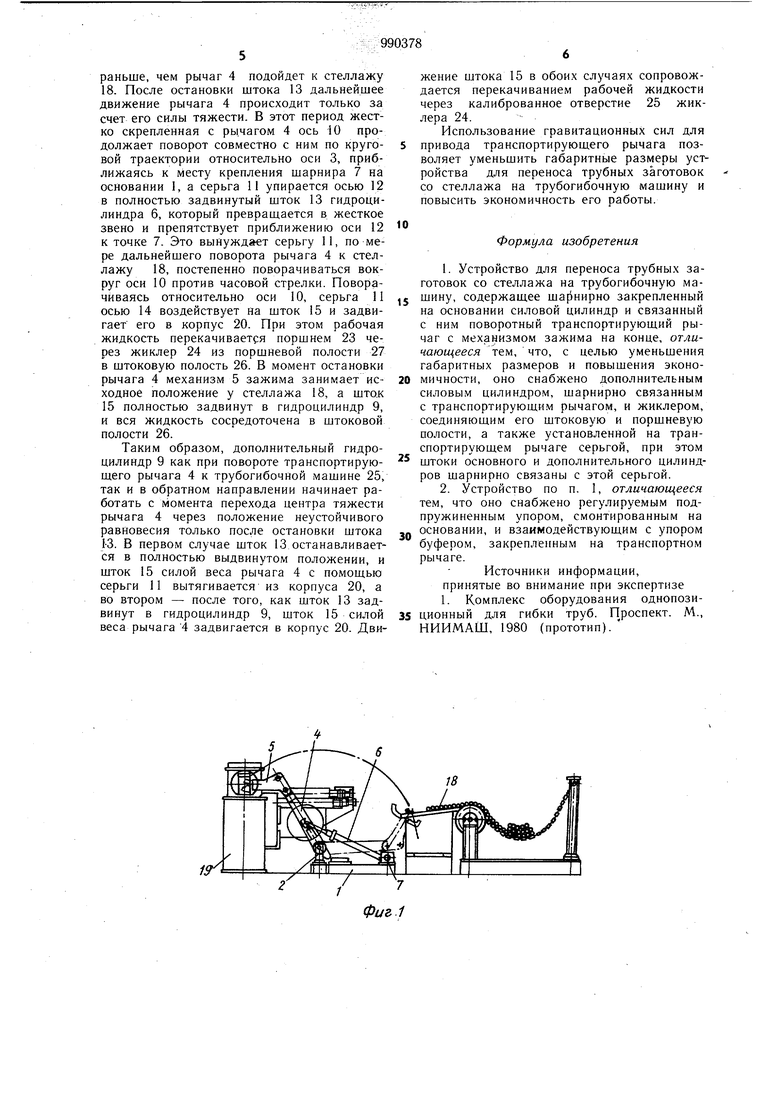

Изобретение относится к конструкциям устройств для загрузки заготовками трубогибочных машин и может быть использовано при гйбке труб в авиа и судостроении, нефтегазовой, машиностроительной и других отраслях промышленности. Известно устройство для подачи труб в гибочную машину и удаления согнутых изделий, содержащее шарнирно закреплённый на основании силовой гидроцилиндр и связанный с ним поворотный транспортирующий рычаг с механизмом зажима на конце 1. Недостатками известного устройства являются большие габаритные размеры и низкая экономичность его работы. Целью изобретения является уменьшение габаритных размеров и повышение экономичности. Поставленная цель достигается тем, что устройство для переноса трубных заготовок со стеллажа на трубогибочную машину, содержащее шарнирно закрепленный на основании-силовой цилиндр и связанный с ним поворотный транспортирующий рычаг с механизмом зажима на конце, снабжено дополнительным силовым цилиндром. щарнирно связанным с транспортирующим рычагом, , и жиклером, соединяющим его штоковую к поршневую полости, а также установленной на транспортирующем рычаге серьгой, при .этом штоки основного и дополнительного цилиндров щарнирно связаны с этой серьгой. Кроме того, устройство снабжено регулируемым подпружиненным упором, смонтированным на основании, и взаимодействующим с упором буфером, закрепленным на транспортном рычаге. На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2- участок транспортирующего рычага с дополнительным гидроцилиндром и серьгой, рычаг наклонен к стеллажу с заготовками; на фиг. 3 - то же, положение неустойчивого равновесия рычага; на фиг. 4 - то же, рычаг наклонен к трубогибочной машине; на фиг. 5 - дополнительный гидроцилиндр. Устройство для переноса трубных заготовок со стеллажа на трубогибочную машину содержит основание 1, на котором в кронштейне 2 на оси 3 установлен поворотный транспортирующий рычаг 4 с механизмом

5зажима на конце. Силовой гидроцилиндр

6связан с основанием 1 шарниром 7. На рычаге 4 на оси 8 смонтирован дополнительный гидроцилиндр 9, а на оси 10 установлена серьга 11, соединенная осью 12 со штоком 13 силового гидроцилиндра 6 и осью 14 со штоком 15 дополнительного гидроцилиндра 9. Длина хода штока 13 гидроцилиндра 6 выбрана такой, что центр тяжести транспортируюш,его рычага 4 при его перемещении гидроцилиндром 6 из положения захвата заготовки в зону выгрузки несколько переходит за положение неустойчивого равновесия.

На основании 1 установлен также подпружиненный упор 16, а на конце рычага 4- буфер 17. Позицией 18 обозначен стеллаж с заготовками, а позицией 19 - трубогибочная машина.

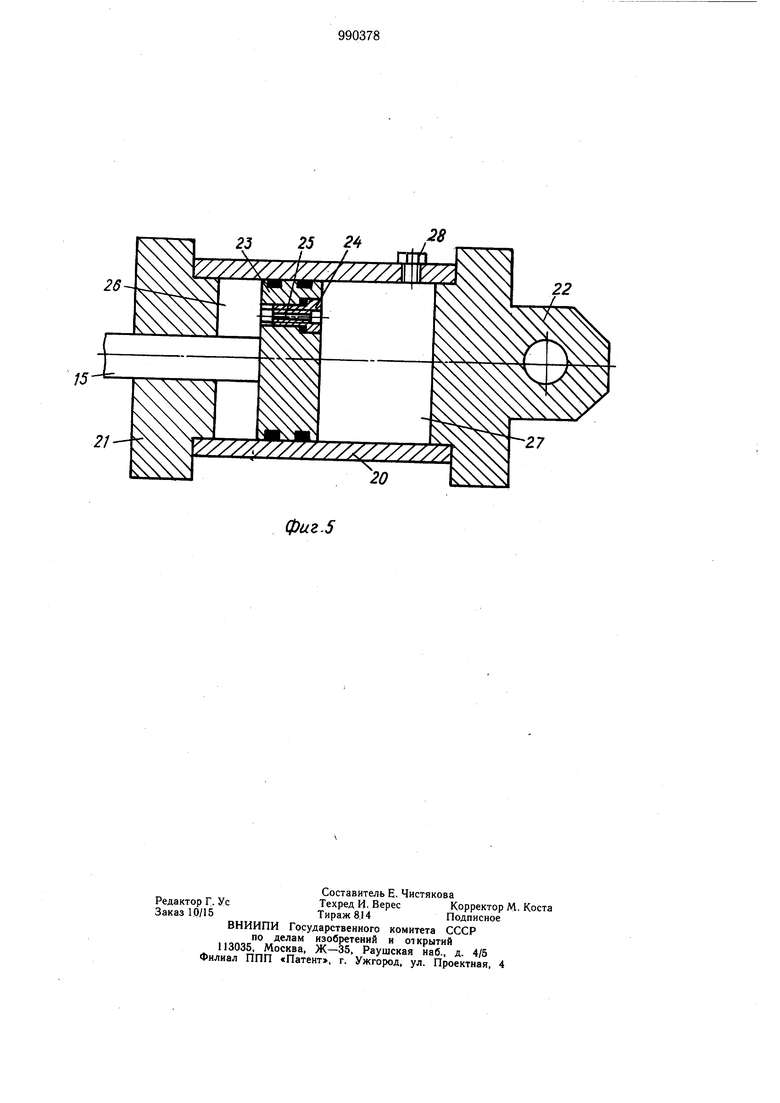

Дополнительный гидроцилиндр 9 имеет цилиндрический корпус 20, закрытый с обеих сторон крышками 21 и 22. Внутри корпуса 20 размещен поршень 23, закрепленный на конце штока 15. В поршне 23 выполнено сквозное резьбовое отверстие, в которое ввинчен жиклер 24, имеющий калиброванное отверстие 25, сообщающее штоковую полость 26 цилиндра 9 с поршневой полостью 27. В корпусе 20 предусмотрено также закрытое пробкой 28 отверстие для .заливки рабочей жидкости.

Устройство работает следующим образом.

В исходном положении рычаг 4 наклонен к стеллажу 18, шток 15 дополнительного цилиндра 9 полностью задвинут в его корпус 20, а щток 13 задвинут в корпус цилиндра 6. После захвата заготовки механизмом 5 зажима включается силовой гидроцилиндр 6, шток 13 которого, выдвигаясь, воздействует через ось 12 на серьгу 11. Серьга 11 осью 14 упирается в задвинутый шток 15 гидроцилиндра 9, что препятствует ее повороту вокруг оси 10. В результате этого сила давления штока 13 на .серьгу 11 через ось 10 сообщается транспортирующему рычагу 4, и он поворачивается. Причем поворот рычага 4 от стеллажа 18 происходит только за счет давления на него силового цилиндра 6, а дополнительный гидроцилиндр 9 до момента перехода рычага 4 через положение неустойчивого равновесия не работает, и его шток 15 все это время остается задвинутым в корпус 20. После перехода центром тяжести рычага 4 положения неустойчивого равновесия щток 13 гидроцилиндра 6 оказывается полностью выдвинутым, однако рычаг 4 стремится продолжить поворот под действием собственного веса. При этом жестко скрепленная с рычагом 4 ось 10 продолжает перемещаться заодно с йим по круговой траектории вокруг оси 3, удаляясь от места установки шарнира 7, а ось 12 удерживается полностью выдвинутым штоком 13 гидроцилиндра 6, который превращается в жесткое звено и препятствует удалению оси 12 от точки 7. Это вынуждает серьгу 11, по мере дальнейщего поворота (падения) рычага 4 к трубогибочной машине 19 и удаления оси 10 от точки 7, постепенно поворачиваться

вокруг оси 10. Вместе с серьгой 11 относительно оси 10 поворачивается (по часовой стрелке и в сторону гидроцилиндра 6) ось 14, которая вследствие этого одновременно удаляется от оси 8 и вытягивает шток 15 из корпуса цилиндра 9. В результате поршень 23 воздействует на жидкость в штоковой полости 26 и постепенно выдавливает ее через калиброванное отверстие 25 жиклера 24 в порщневую полость 27. Скорость перехода жидкости из полости 26 в

полость 27 определяется диаметром отверстия 25, которое создает значительное сопротивление движению жидкости, и поэтому опускание рычага 4 под действием собственного веса происходит не рывкам, а плавно. Поворот рычага продолжается до

тех пор, пока он не упрется буфером 17 в подпружиненный упор 16 и плавно не остановится. В момент остановки рычага 4 шток 15 оказывается полностью выдвинутым из корпуса 20, а вся жидкость сосредоточена

в поршневой полости 27.

Возвращение рычага 4 к стеллажу 18 осуществляется аналогичным образом. После освобождения заготовки из механизма 5 зажима в зоне загрузки трубогибочной ма0 шины 19 силовой гидроцилиндр 6 переключается на обратный ход и начинает втягивать шток 13 в корпус. Шток 13 посредством оси 12 воздействует на серьгу 11, стремясь повернуть ее по часовой стрелке вокруг оси 10. Однако для осуществления этого ось

5 14 также должна повернуться относительно оси 10, причем поворот серьги 11 с осью 14 совпровождался бы удалением оси 14 от точки 8 и дальйейщим вытягиванием щтока 15 из корпуса 20. Так как в положении рычага 4 трубогибочной мащины 19 шток

15 уже полностью выдвинут из корпуса 20 и дальше переместиться не может, гидроцилиндр 9 удерживает серьгу 12 от поворота вокруг оси 10, а тянущее усилие цилиндра 6 через ось 12, серьгу 11 и ось 10 сообща, ется непосредственно рычагу 4, который поворачивается к стеллажу 18. В это время кинематические звенья устройства, образованные гидроцилиндром 9 от оси 8 до оси 14 и серьгой 11 от оси 14 до оси 10, являются жесткими, неподвижными отйоситель0 но рычага 4 и поворачиваются заодно с ним вокруг оси 3. После перехода центра тяжести рычага 4 через положение неустойчивого равновесия рычаг 4 продолжает поворот к стеллажу 18 частично за счет усилия цилиндра 6, а частично - за счет гра5 витационных сил, помогая действием собственного веса гидроцилиндру 6 втягивать щток 13, пока тот не упрется своим поршнем в днище .цилиндра 6. Это происходит

раньше, чем рычаг 4 подойдет к стеллажу 18. После остановки штока 13 дальнейшее движение рычага 4 происходит только за счет его силы тяжести. В этот период жестко скрепленная с рычагом 4 ось 10 продолжает поворот совместно с ним по круговой траектории относительно оси 3, приближаясь к месту крепления шарнира 7 на основании 1, а серьга 11 упирается осью 12 в полностью задвинутый шток 13 гидроцилиндра 6, который превращается в жесткое звено и препятствует приближению оси 12 к точке 7. Это вынуждает серьгу 11, по мере дальнейшего поворота рычага 4 к стеллажу 18, постепенно поворачиваться вокруг оси 10 против часовой стрелки. Поворачиваясь относительно оси 10, серьга 11 осью 14 воздействует на шток 15 и задвигает его в корпус 20. При этом рабочая жидкость перекачивается поршнем 23 через жиклер 24 из поршневой полости 27 в штоковую полость 26. В момент остановки рычага 4 механизм 5 зажима занимает исходное положение у стеллажа 18, а шток 15 полностью задвинут в гидроцилиндр 9, и вся жидкость сосредоточена в штоковой полости 26.

Таким образом, дополнительный гидроцилиндр 9 как при повороте транспортируюшего рычага 4 к трубогибочной машине 25, так и в обратном направлении начинает работать с момента перехода центра тяжести рычага 4 через положение неустойчивого равновесия только после остановки штока ЬЗ. В первом случае шток 13 останавливается в полностью выдвинутом положении, и шток 15 силой веса рычага 4 с помощью серьги 11 вытягивается из корпуса 20, а во втором - после того, как шток 13 задвинут в гидроцилиндр 9, щток 15 силой веса рычага 4 задвигается в корпус 20. Движение щтока 15 в обоих случаях сопровождается перекачиванием рабочей жидкости через калиброванное отверстие 25 жиклера 24.

Использование гравитационных сил для привода транспортирующего рычага позволяет уменьшить габаритные размеры устройства для переноса трубных заготовок со стеллажа на трубогибочную машину и повысить экономичность его работы.

10

Формула изобретения

1.Устройство для переноса трубных заготовок со стеллажа на трубогибочную машину, содержащее шарнирно закрепленный на основании силовой цилиндр и связанный с ним поворотный транспортирующий рычаг с механизмом зажима на конце, отличающееся тем, что, с целью уменьшения габаритных размеров и повышения экономичности, оно снабжено дополнительным силовым цилиндром, шарнирно связанным с транспортирующим рычагом, и жиклером, соединяющим его щтоковую и порщневую полости, а также установленной на транспортирующем рычаге серьгой, при этом штоки основного и дополнительного цилиндров щарнирно связаны с этой серьгой.

2.Устройство по п. 1, отличающееся тем, что оно снабжено регулируемым подпружиненным упором, смонтированным на основании, и взаимодействующим с упором буфером, закрепленным на транспортном рычаге.

Источники информации, принятые во внимание при экспертизе 1. Комплекс оборудования однопозиционный для гибки труб. Цроспект. М., НИИМАШ, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переноса трубных заготовок и его система управления | 1982 |

|

SU1103925A1 |

| Трубогибочный станок | 1979 |

|

SU837471A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ТРУБОГИБОЧНОЙ МАШИНЫ | 1992 |

|

RU2025166C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1990 |

|

RU2044585C1 |

| Трубогибочный станок | 1981 |

|

SU1030064A2 |

| Дорнодержатель трубогибочного станка | 1982 |

|

SU1117101A1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1503995A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Устройство для подачи заготовок в трубогибочную машину | 1987 |

|

SU1574327A1 |

фиг.5

Авторы

Даты

1983-01-23—Публикация

1981-04-03—Подача