2, Способ по п. 1,отличающ и и с я тем, что при толщине заготовки, равной 0,5-0,3 толщины металла, сплавляемого с ней, расплавленный металл заливают при температуре 690-j710°C и скорости вытягивания 30-38 м/мин.

3. Способ по п. 1, о т л и ч а ющ и и с я тем, что при толщине заготовки, равной 0,3-1,0 -толщины металла, сплавляемого с ней, расплавленный металл заливают при температуре 710-740 С и скорости вытягивания 38-48 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТИЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1987 |

|

RU1524298C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ получения трубной заготовки методом непрерывного литья с вытягиванием заготовки вверх из кристаллизатора | 2015 |

|

RU2628225C2 |

1. СПОСОБ ПРОИЗВОДСТВА ПОПЫХ ЦИЛИНДРИЧЕСКИХ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЬСС СПЛАВОВ, включающий травление предварительно деформированной трубной заготовки, установку ее в водоохлаждаемый кристаллизатор скольжения, заливку расплавленного металла, по химическому .составу отличного, от состава заготовки, по наружному ее диаметру в про.странство между ней и кристаллизатором, вытягивание слитка, о тли чающийся тем, что, с. целью повышения качества слитков, в кристаллизатор устанавливают трубную заготовку, предварительно спрессованную со степенью деформации 80-85%. (Л С

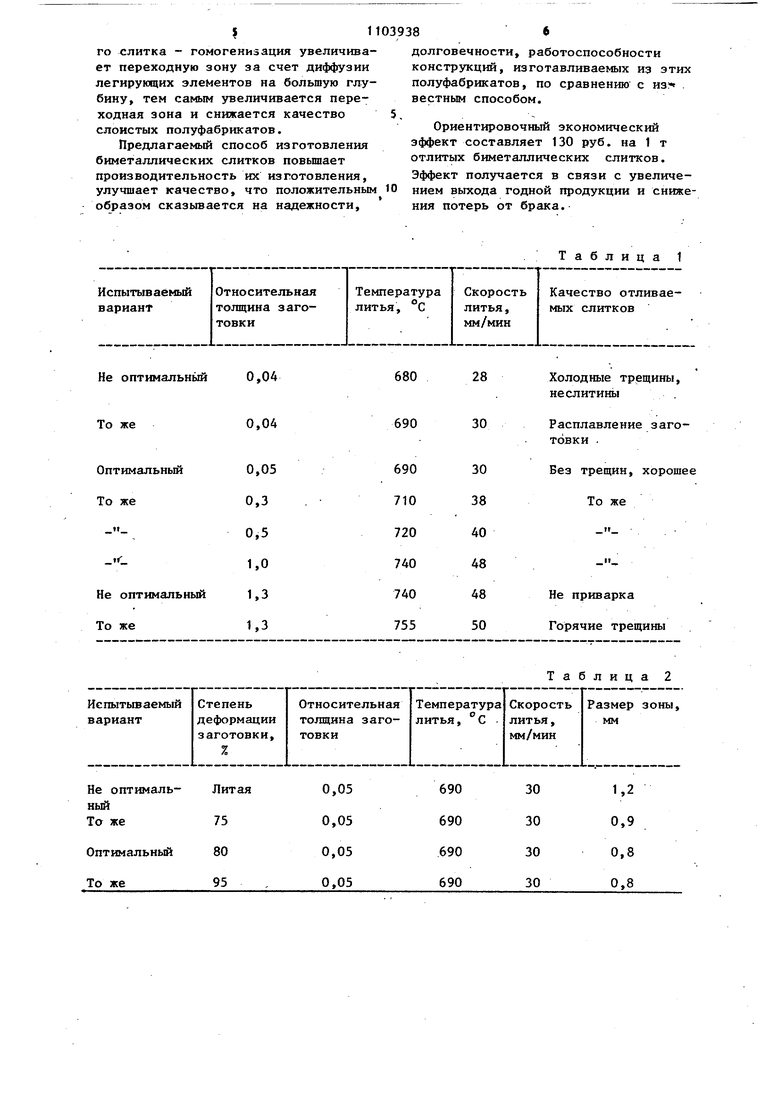

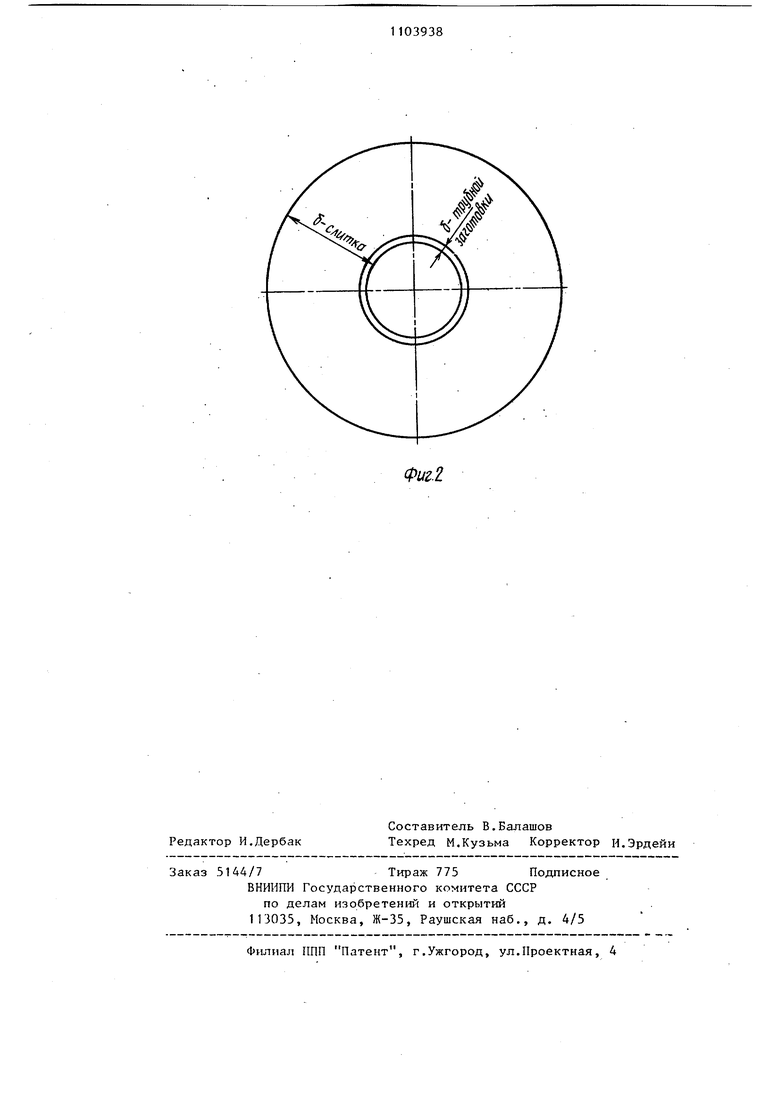

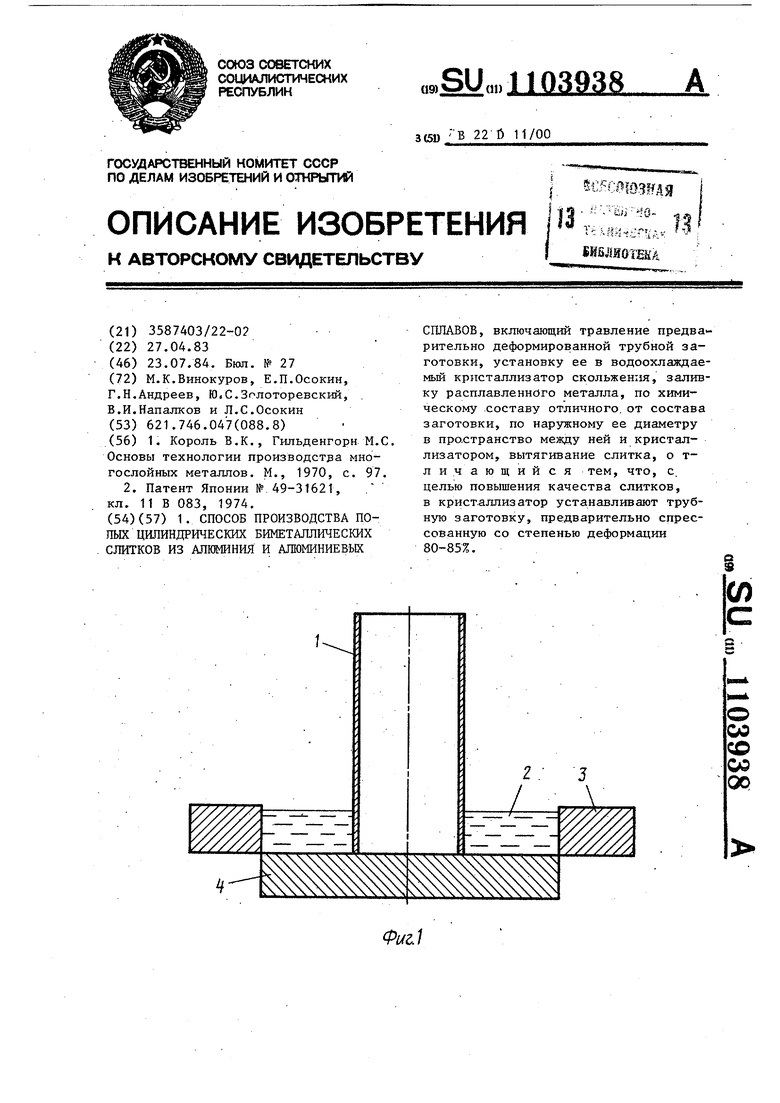

. Изобретение относится к металлургии, а именно к производству слоистых алюминиевых материалов, предназначенных для работы в конструкциях, применяемых в авиационной, судостроительной и других отраслях народного хозяйства,-и может быть использовано при изготовлении листов, плит, профилей, панелей и других полуфабрикатов из алюминиевых деформируемых сплавов. Известны различные способы производства слоистых материалов, несмотря на многообразие, их можно классифицировать тремя различными агрегатными состояниями взаимодействия металлов в зоне контакта при производстве полуфабрикатов: контакт твердого металла с твердым, жидкого с жидким и твердого с жидким. Известен способ получения слоисты катаных и прессованных материалов при взаимодействии в зоне контакта твердого металла с твердым С Недостатками, этого способа являют ся сложность в сборке при подготовке пакетов для деформирования, наличие на контактирующих поверхностях окисной пленки, затрудняющей процессы сварки различных слоев, а следовател но, получение качественных полуфабри катов. При изготовлении многослойных полуфабрикатов путем контакта жидкого металла с жидким процессы диффузии, происходящие на границе раздела,труд но поддаются контролю и регулированию, что также отрицательно сказывается на качестве полуфабрш«атов. Перспективным направлением в получеНИИ слоистых материалов является заливка жидким металлом твердой загото ки. Наиболее близким к изобретению по технической .сущности и достигаемому результату является способ производства полых цштиндрических биметал.лических слитков из алюминия и алюминиевых сплавов для прессования слоистых трудных полуфабрикатов, включающий травление предварительно дефор- . мированной трубкой заготовки, установку ее в водоохлаждаемый кристаллизатор скольжения, заливку расплавленного металла, по химическому составу отличного от состава заготовки, по наружному ее диаметру в пространство между ней и кристаллизатором, вытягивание слитка. Дальнейшим деформированием из слитка изготавливают слоистые полуфабрикаты с самым различным сочетанием свойств, которыми по одиночке не обладают гомогенные материалы, входящие в состав слоисто.го .слитка 2 J. Однак.о при заливке трубной заготовки с тонкой стенкой происходит расплавление заготовки и жидкий металл попадает во внутрь трубной заготовки, что приводит к браку. Кроме того, при попадании воды в расплавленньй металл (что не исключается при отливке в водоохлаждаемый кристаллизатор при расплавлении заготовки) происходит взрывоподобный выброс жидкого металла, что может привести к тяжелым травмам обслуживающего .персонала. При заливке же трубной заготовки с толстыми стенками не происходит сплавления из-за недостаточного прогрева и отсутствие диффузии легирующих элементов. Поэтому в готовьпс прессованных полуфабрикатах имеет место отслоение. Переходная зона, т.е. зона сплавления жидкого металла с твердой заготовкой, по известному способу полу4чается нерегулируемой, что также затрудняет пластическую деформацию и снижает коррозионную стойкость, на дежность работоспособность и долговечность кЪнструкций, изготовленных. .из таких полуфабрикатов. Цель изобретения - повьшение качества слитков. Поставленная цель достигается тем, что согласно способу производст ва полых цилиндрических биметалличес ких слитков из алюминия и алюминиевых сплавов, включающему травление предварительно деформированной .трубной заготовки, установку ее в водоохлаждаемый кристаллизатор скольжения, заливку расплавленного металла по химическому составу отличного от состава заготовки, по наружному ее диаметру в пространство между ней и кристаллизатором, вытягивания слитка в кристаллизатор устанавливают трубную заготовку,-предварительно спрессованную со степенью деформации 8085%. . - . Кроме того, при толщине заготовки равной 0,05-0,3 толщины металла, сплавляемого с ней, расплавленный ме талл заливают при температуре 690УЮ С и-скорости вытягивания 30 38 м/мин. При толщине заготовки, равной 0,3-1,0 толщины металла, сплавляемог с ней, расплавленный металл заливают при температуре 710-740°С и скорости вытягивания 38-48 м/мин. На фиг. 1 изображена трубная заготовка; на фиг. 2 - полый цилиндри ческий биметаллический слиток, вид сверху. Трубная заготовка 1 заливается металлом 2 в кристаллизаторе 3 и- вытягивается с помощью поддона 4. , Пример. Для отливки биметал лического слитка из сплавов 1561 и А1 + 3% Zn .+ 1,0% Mg используется полая заготовка из Al-Zn-Mg сплав которая прессуется с различными сте пенями деформации и с различной тол щиной. Прессованная заготовка устанавливается в ;водоохлаждаемый крист лизатор машины полунепрерывного лит Расплавленньй металл марки 1561 подается из печи. Плавка ведется при различных температурах и скоростях. Давление воды, охлаждающей кристаллизатор доставляет 1,0-1,5 атм. Данные, показывающие влияние толщины заготовки, температурноскорост- ные параметры на качество отливаемых слитков, приведены в табл. 1, а данные,- показьгоающие влияние степени деформации на величину зоны сплавления жидкого металла с заготовкой, приведены в табл. 2. Из табл. 1 видно, что при толщинезаготовки менее 0,05 значительно ухуд шается качество.отливаемых слитков, увеличение .толщины свьше 1,0 так;зе снижает технологичность из-за образования горячих трещин. При отливке слоистых слитков с толщиной заготовки 0,05-0,3 от толщины металла, сплавляемого с ней, оптимальными температурами является 690-710°С5 скорость литья составляет 30-38 м 5/мин. Уменьшение толщины заготовки менее 0,05 приводит к расплавлению ее, снижение скорости литья менее 30 мм/мин или тe mepaтypы жидкого металла менее 690°С приводит к ухудшению качества поверхности слитка и образованию холодных поперечных трещин. Увеличение температуры жидкого металла свыше и скорости свыше 38 мм/мин приводит к расплавлению трубной за- готовки. При отливке слоистых слитков С толщиной заготовки 0,3-1,0 от толщины слитка оптимальные теГШературы литья являются 710-740С, скорость литья 38-48 мм/мин. Увеличение толщины заготовки свыше 1,0 толщины сплавляемого металла приводит к несплавлению жидкого металла с заготовкой из-за снижения объема расплавленного металла. Повышение температуры свыше 740 °С приводит к газонасыщеннос- ти металла, что снижает качество слоистых полуфабршсатов. Увеличение скорости отливки свьше 48 Mist/мин приводит к увеличению лунки расплавленного металла и образованию горячих радиальных трещин из-за затрудненной усадки кристаллизующегося металла. Прессование полой заготовки для заливки ее жидким металлом со степенями деформация 80-85% полностью изменяет литую структуру заготовки, что благоприятным образом сказывается на стабилизации зоны сплавления. Литая структура заготовки или деформированная с меньшей степенью деформации более и последующая термическая обработка биметаллического слитка - гомогенизация увеличивает переходную зону за счет диффузии легирующих элементов на большую глубину, тем самым увеличивается переходная зона и снижается качество слоистых полуфабрикатов. Предлагаемый способ изготовления биметаллических слитков повьппает производительность их изготовления, улучшает качество, что положительным образом сказывается на надежности,

Не оптимальный 0,04

То же0,04

Таблица 1

28

Холодные трещины, неслитины

30

Расплавление заготовки .

Таблица 2 долговечности, работоспособности конструкций, изготавливаемых из этих полуфабрикатов, по сравнению с из вестным способом. Ориентировочный экономический эффект составляет 130 руб. на 1 т отлитых биметаллических слитков. Эффект получается в связи с увеличе- нием выхода годной продукции и снижения потерь от брака.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Король В.К., Гильденгорн М.С | |||

| Основы технологии производства многослойных металлов | |||

| М., 1970, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-27—Подача