2. Машина по п. 1, отличающаяся тем, что, с целью исключения проскальзывания зажимных губок по сваренному изделию при разжатии после сварки и разгрузки насоса высокого давления, машина снабжена двумя обратными клапанами, подклапанные полости которых связаны с поршневой и

штоковой полостями гидроцилиндра оплавления и осадки, а надклапанные полости объединены между собой, и -распределителем, подвод и слив масла которого объединены между собой, а выход связан с надклапанными полостями обратных клапанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1982 |

|

SU1109282A1 |

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| Гидропанель управления реверсом привода ползуна и приводом подач | 1974 |

|

SU566976A1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Следящая система управления рабочим органом землеройной машины | 1981 |

|

SU962483A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU842007A1 |

| Гидропривод скрепера | 1976 |

|

SU883281A1 |

| Гидросистема зубообрабатывающего станка | 1980 |

|

SU931993A2 |

| Машина для контактной стыковой сварки | 1985 |

|

SU1299738A1 |

1. МАШИНА ДЛЯ КОНТАКТНОИ СТЫКОВОЙ СВАРКИ, содержащая станину, подвижный и неподвижный блоки, следящий гидравлический привод с обратной связью по положению, включающий гидроцилиндр оплавления и осадки, следящий золотник, насос высокого давления и систему маслоподвода, отличающаяся тем, что, с целью расширения технологических возможностей путем применения процесса виброплавления и сокращения энергозатрат при ее эксплуатации, гидравлический привод снабжен дополнительным гидроцилиндром, шток и поршень которого являются продолжением щтока следящего золотника, а гильзой - продолжение его корпуса, гидромотором с установленным на его валу эксцентриком, распределителем со штоком, контактирующим с эксцентриком, выходы которого соединены с порщневой и штоковой полостями дополнительного гидроцилиндра, двумя дросселями, один из которых установлен на подводе масла к гидромотору, а другой - к распределителю, и насосом низкого давления с обратным клапаном, g связывающим его со следящим золотником (Л и вторым распределителем, связывающим насос высокого давления со следящим золотником. СО со |

Изобретение относится к машиностроению, а конкретно к оборудованию для контактной стыковой сварки.

Известна машина для контактно.й стыковой сварки, содержащая станину, подвижный и неподвижный блоки, следящий гидравлический привод с обратной связью по положению, включающий гидроцилиндр оплавления и осадки, следящий золотник, насос высокого давления и систему маслоподвода. Такие следящие гидравлические приводы позволяют задавать перемещение суппорта станка по сложным программам независимо от вязкости и утечек масла в гидросистеме и с малыми скоростями 1.

Однако при сварке непрерывным оплавлением нет необходимости вести процесс оплавления при таком же высоком давлении, как м во время осадки.

Цель изобретения - расщирение технологических возможностей машины путем применения процесса виброплавления и сокращение энергозатрат при ее эксплуатации.

Для достижения поставленной цели в машине для контактной сварки, содержащей станину, подвижный и неподвижный блоки, следящий гидравличеукий привод с обратной связью по положению, включающий гидроцилиндр оплавления и осадки, следящий золотник, насос высокого давления и систему маслоподвода, гидравлический привод снабжен дополнительным гидроцилиндром, шток и поршень которого являются продолжением штока следящего золотника, а гильзой - продолжение его корпуса, гидромотором с установленным на его валу эксцентриком, распределителем со штоком, контактирующим с эксцентриком, выходы которого соединены с поршневой и штоковой полостями дополнительного гидроцилиндра, двумя дросселями, один из которых установлен на подводе масла к гидромотору, а другой - к распределителю, и насосом низкого давления с обратным клапаном, связывающим его со следящим золотником и вторым распределителем, связывающим насос высокого давления со следящим золотником.

С целью исключения проскальзывания зажимных губок по сваренному изделию при разжатии после сварки и разгрузки насоса высокого давления машина снабжена двумя обратными клапанами, подклапанные полости которых связаны с поршневой и штоковой полостями гидроцилиндра оплавления и осадки, а надклаттанные полости объединены между собой, и распределителем, подвод и слив масла которого объединены между собой, а выход связан с надклапанными полостями обратных клапанов.

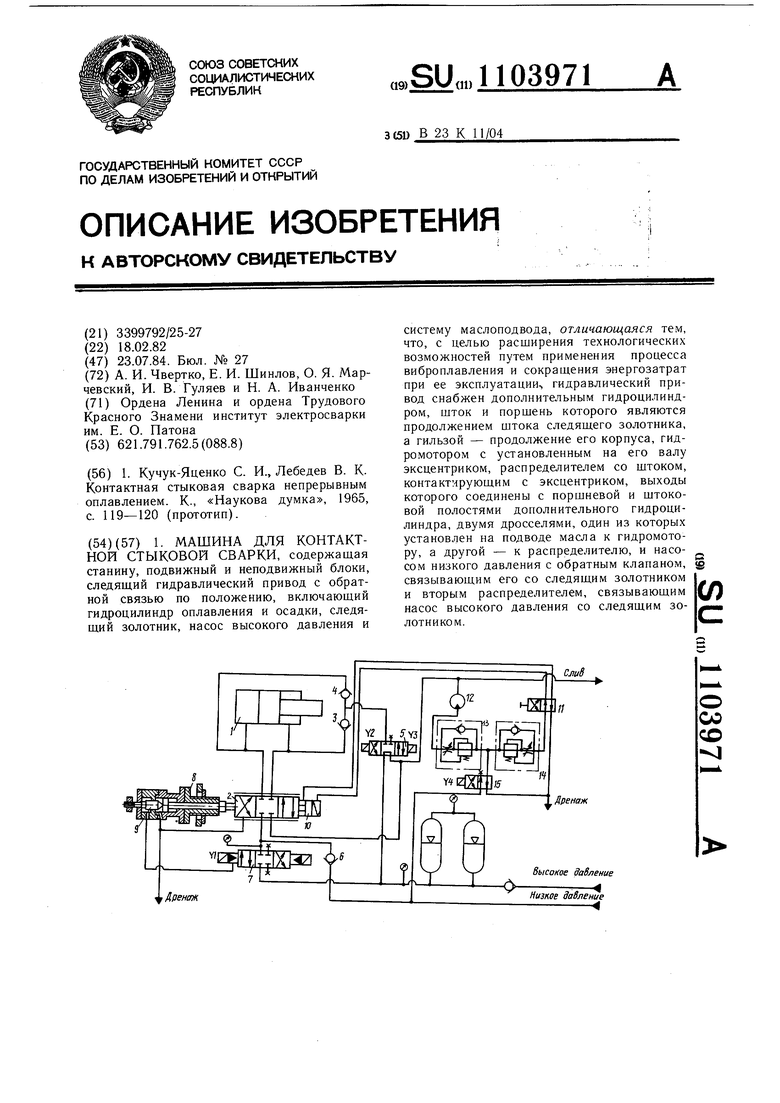

На чертеже изображена гидравлическая схема машины.

Гидроцилиндр 1 оплавления и осадки поршневой и штоковой полостями соединен со следящим золотником 2 и с подклапанными полостями обратных клапанов 3 и 4, у которых надклапанные полости объединены между собой и связаны с выходом распределителя 5, у которого подвод и слив масла объединены между собой. Подвод масла к следящему золотнику 2 осуществляется через обратный клапан 6 от магистрали низкого давления или через обратный клапан 6 от магистрали низкого давления и распределитель 7 осадки от магистрали высокого давления. Шток следящего золотника контактирует со щтоком электромеханического преобразователя 8, включающим дополнительно плунжер 9, перемещающий в свою очередь шток следящего золотника, при осадке. Плунжер 9 управляется пилотом распределителя 7 осадки.

Поршневая и штоковая полости гидроцилиндра 10, шток и поршень которого являются продолжением штока следящего золотника 2, а гильзой - продолжение его корпуса, соединены с выходом распределителя 11, шток которого контактирует с эксцентриком, установленным на валу гидромотора 12, причем на подводе масла к гидромотору 12 и распределителю 11 установлены дроссели 13 и 14, соединенные с выходами распределителя 15. Причем дроссель 13 определяет скорость вращения гидромотора. Скорость вращеиия гидромотора определяет частоту колебаний следящего золотника 2. Дроссель 14 определяет количество масла, поступающего в полости гидроцилиндра 10, что определяет амплитуду колебаний следящего золотника. В исходном положении гидроцилиндр оплавления и осадки 1 находится в крайнем левом положении, следящий золотник 2 находится в нейтральном положении и не пропускает масло в полости гидроцилиндра 1. Электромагнит 11 пилота распределителя 7 осадки выключен. При этом полости управления распределителя 7 осадки и плунжера 9 соединены со сливом, что соответствует крайнему левому положению плунжера и нейтральному положению распределителя осадки. Электромагниты V2 иУЗ распределителя 5 выключены и он находится в нейтральном положении и соединяет магистраль высокого давления со сливом, разгружая насос высокого давления. При выключенном электромагните 4 и распределителе 15 подвод масла к гидромотору 12 и распределителю 11 соединен со сливом. Таким образом, при любом положении распределителя 11 обе полости гидроцилиндра 10 соединены со сливом, что соответствует остановке щтока следящего золотника в нейтральном положении. При включении электродвигателя привода электромеханического преобразователя 8 его шток начинает перемещать шток следящего золотника 2, что вызывает перемещение поршня гидроцилиндра 1 оплавления и осадки. При оплавлении питание к следящему золотнику подводится от магистрали низкого давления через обратный клапан 6. По команде включается электромагнит У 3 и отсекает магистраль высокого давления от слива. Для получения процесса виброплавления включается электромагнит 4 распределителя 15. При этом масло поступает через дроссель 13 к гидромотору 12 и через дроссель 14 к распределителю 11. Гидромотор 12 приводит во вращение эксцентрик, закрепленный на его валу, который в свою очередь контактирует со штоком распределителя 11. Возвратно-поступательное перемещение штока распределителя приводит к изменению направления движения масла в трубопроводах, связывающих распределитель 11 с цилиндром 10, и как следствие, возвратно-поступательному перемещению щтока следящего золотника 2, частота колебаний которого соответствует частоте вращения гидромотора 12, определяемой открытием дросселя 13, а амплитуда колебаний определяется открытием дросселя 14. После поступления команды на осадку включается электромагниту 1, который сообщает подвод к следящему золотнику 2 с магистралью высокого давления, причем область распространения высокого давления ограничивается обратным клапаном 6. Одновременно из торцовой полости распределителя 7 осадки масло поступает в гидроцилиндр, в котором расположен плунжер 9, и вызывает его перемещение на расстояние, определяемое настройкой ограничительной гайки, соответствующее размеру осадки. Так как шток плунжера 9 связан со штоком следящего золотника 2, то и шток следящего золотника переместится на размер осадки, а следящая система, включающая его, этот размер отработает и гидроцилиндр I переместится на заданный размер. После окончания сварочного цикла включается электромагнит 2 распределителя 5 и через обратные клапаны 3 и 4 обе полости гидроцилиндра осадки объединяются между собой и со сливом, что приводит к снятию напряжений с губок зажимных устройств и исключает проскальзывание сваренного изделия в губках.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучук-Яценко С | |||

| И., Лебедев В | |||

| К | |||

| Контактная стыковая сварка непрерывным оплавлением | |||

| К., «Наукова думка, 1965, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1984-07-23—Публикация

1982-02-18—Подача