Изобретение относится к гидрооборудова- 1И1Ю машин для контактной стыковой сварки оплавлением, осуществляемой с помощью управляемого гидропривода с раздельной группой цилиндров осадки и оплавления.

Цель изобретения - повышение надежности сварочной мащины и качества сварного соединения.

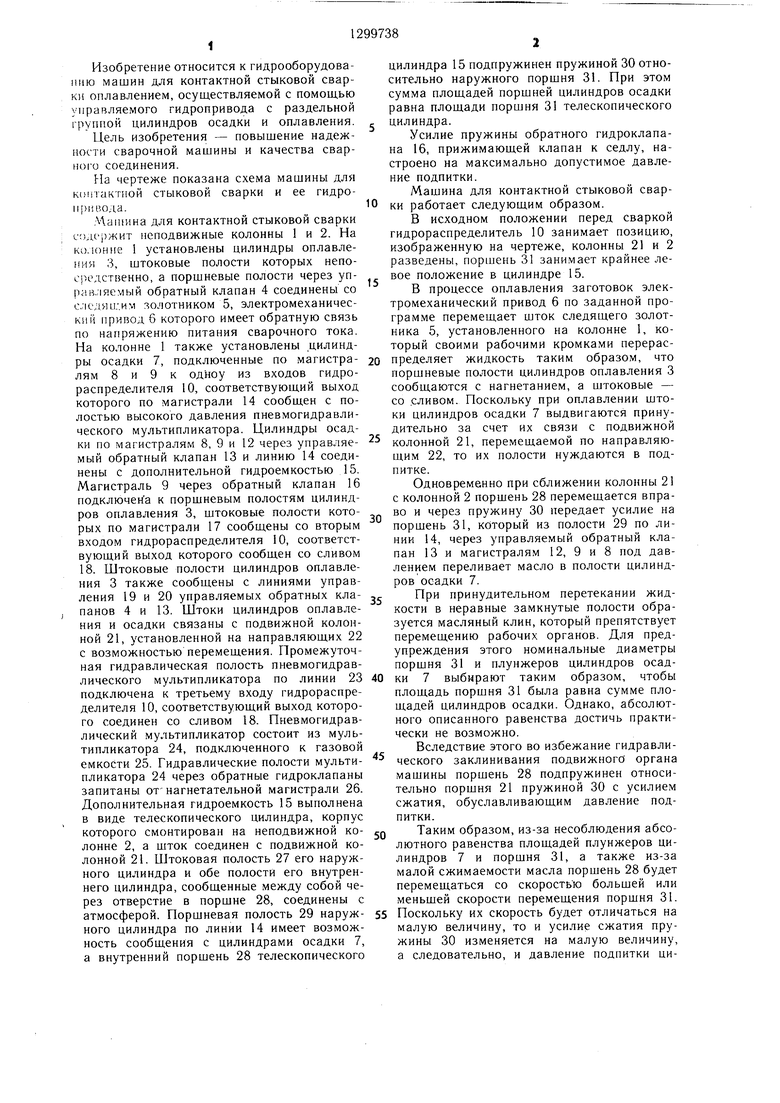

На чертеже показана схема машины для контактной стыковой сварки и ее гидро

пг)ивода.

;V aiiiHHa для контактной стыковой сварки е:)д,е))жит неподвижные колонны 1 и 2. На колонне 1 установлены цилиндры оплавления 3, штоковые полости которых непосредственно, а порщневые полости через уп- рав.;1яемый обратный клапан 4 соединены со c;ie;i,viLU.HM золотником 5, электромеханический привод 6 которого имеет обратную связь по напряжению питания сварочного тока. На колонне 1 также установлены .цилиндры осадки 7, подключенные по магистра- лям 8 и 9 к одноу из входов гидрораспределителя 10, соответствующий выход которого по магистрали 14 сообщен с полостью высокого давления пневмогидравли- ческого мультипликатора. Цилиндры осадки по магистралям 8, 9 и 12 через управляе- мый обратный клапан 13 и линию 14 соединены с дополнительной гидроемкостью 15. Магистраль 9 через обратный клапан 16 подключен а к поршневым полостям цилиндров оплавления 3, штоковые полости которых по магистрали 17 сообщены со вторым входом гидрораспределителя 10, соответствующий выход которого сообщен со сливом 18. Штоковые полости цилиндров оплавления 3 также сообщены с линиями управления 19 и 20 управляемых обратных кла- панов 4 и 13. Штоки цилиндров оплавления и осадки связаны с подвижной колонной 21, установленной на направляющих 22 с возможностью перемещения. Промежуточная гидравлическая полость пневмогидрав- лического мультипликатора по линии 23 подключена к третьему входу гидрораспределителя 10, соответствующий выход которого соединен со сливом 18. Цневмогидрав- лический мультипликатор состоит из мультипликатора 24, подключенного к газовой емкости 25. Гидравлические полости мультипликатора 24 через обратные гидроклапаны запитаны от нагнетательной магистрали 26. Дополнительная гидроемкость 15 выполнена в виде телескопического цилиндра, корпус которого смонтирован на неподвижной ко- лонне 2, а шток соединен с подвижной колонной 21. Штоковая полость 27 его наружного цилиндра и обе полости его внутреннего цилиндра, сообщенные между собой через отверстие в поршне 28, соединены с атмосферой. Цоршневая полость 29 наруж- ного цилиндра по линии 14 имеет возможность сообщения с цилиндрами осадки 7, а внутренний поршень 28 телескопического

0 0 Q 5

5

цилиндра 15 подпружинен пружиной 30 относительно наружного поршня 31. При этом сумма площадей поршней цилиндров осадки равна площади поршня 31 телескопического цилиндра.

Усилие пружины обратного гидроклапана 16, прижимающей клапан к седлу, настроено на максимально допустимое давление подпитки.

Машина для контактной стыковой сварки работает следующим образом.

В исходном положении перед сваркой гидрораспределитель 10 занимает позицию, изображенную на чертеже, колонны 21 и 2 разведены, поршень 31 занимает крайнее левое положение в цилиндре 15.

В процессе оплавления заготовок электромеханический привод 6 по заданной программе перемещ.ает шток следящего золотника 5, установленного на колонне 1, который своими рабочими кромками перераспределяет жидкость таким образом, что поршневые полости цилиндров оплавления 3 сообщаются с нагнетанием, а штоковые - со сливом. Поскольку при оплавлении штоки цилиндров осадки 7 выдвигаются принудительно за счет их связи с подвижной колонной 21, перемещаемой по направляющим 22, то их полости нуждаются в подпитке.

Одновременно при сближении колонны 21 с колонной 2 поршень 28 перемещается вправо и через пружину 30 передает усилие на порщень 31, который из полости 29 по линии 14, через управляемый обратный клапан 13 и магистралям 12, 9 и 8 под давлением переливает масло в полости цилиндров осадки 7.

При принудительном перетекании жидкости в неравные замкнутые полости образуется масляный клин, который препятствует перемещению рабочих органов. Для предупреждения этого номинальные диаметры поршня 31 и плунжеров цилиндров осадки 7 выбирают таким образом, чтобы площадь поршня 31 была равна сумме площадей цилиндров осадки. Однако, абсолютного описанного равенства достичь практически не возможно.

Вследствие этого во избежание гидравлического заклинивания подвижного органа машины поршень 28 подпружинен относительно поршня 21 пружиной 30 с усилием сжатия, обуславливающим давление подпитки.

Таким образом, из-за несоблюдения абсолютного равенства площадей плунжеров цилиндров 7 и поршня 31, а также из-за малой сжимаемости масла поршень 28 будет перемещаться со скоростью большей или меньшей скорости перемещения поршня 31. Поскольку их скорость будет отличаться на малую величину, то и усилие сжатия пружины 30 изменяется на малую величину, а следовательно, и давление подпитки цилиндров 7 в процессе перемещения колонны 21 будет изменяться в очень узких пределах. В это время полость 27 пополняется воздухом, а воздух из поршневой полости внутреннего цилиндра через отверстие в поршне 28 поступает в его штоковую полость и частично уходит в атмосферу. При этом перетеканию масла из полости 29 в поршневые полости цилиндров 3 оплавления препятствует обратный гидроклапан 16, прижимаемый к седлу пружиной и давлением в поршневых полостях цилиндров 3.

В период оплавления в случае «зали- пания свариваемых заготовок электромеханический привод 6, имеюший обратную связь по напряжению питания сварочного тока, отрабатывает реверс, следящий золотник 5 занимает такое положение, что его рабочие кромки сообщают нагнетание со штоковы- ми полостями цилиндров 3, а слив - с поршневыми полостями. Одновременно повысится давление в линиях управления 19 и 20 управляемых обратных клапанов 4 и 13, что вызовет их открытие. Колонна 21 разойдется с колонной 2, а масло из полостей цилиндров 7 под давлением по магистралям 8,9 и 12 через клапан 13 и линию 14 поступает в полость 29.

Во время опла вления, сжимая газ в емкости 25, завершается зарядка гидравлических полостей мультипликатора 24 от магистрали 26.

В процессе форсировки, когда заготовки сближаются с большой скоростью и обратная связь по напряжению питания сварочного тока отсутствует, работа машины происходит при ступенчато открывающихся кромках следящего золотника 5 и аналогична описанной при сближении заготовок. Таким образом, вследствие быстрого перемещения подвижной колонны 21 для подпитки полостей цилиндров осадки 7 требуется достаточно большой расход жидкости. Необходимый расход жидкости позволяет подать дополнительная гидроемкость 15 за счет создания давления поршнем 31, используя усилие цилиндров 3 оплавления через колонну 21.

Процесс сварки завершается осадкой - подачей большого расхода жидкости под высоким давлением одновременно в полости групп цилиндров оплавления и осадки. Для этого гидрораспределитель 10 занимает левую позицию. Штоковые полости цилиндров 3 оплавления по магистрали 17, -а также промежуточная полость мультипликатора 24 по линии 23 через гидрораспределитель 10 сообщаются со сливом 18. Одновременно масло из полости высокого давления мультипликатора 24 по магистрали 11 через гидрораспределитель 10 магистралям 8 и 9, открывая клапан 16, поступает в полости цилиндров оплавления и осадки.

В период осадки дополнительная гидроемкость и следящий золотник отсечены от

5

высокого давления соответственно клапанами 13 и 14. Так как полость 29 при осадке заперта, а поршень 28 перемещается вправо, то пружина 20 дополнительно сожмется и несколько повысит давление в линии 14.

После сварки и разжима изделия гидрораспределитель 10 занимает правую позицию, а электромеханический привод 6 отрабатывает реверс, разводя колонны в исход0 ное положение. . Иасло от следящего золотника поступает в щтоковые полости цилиндров 3 оплавления и в линии управления 19 и 20 управляемых клапанов. Переключение золотника 10 вызывает открытие обратного клапана 16, который сбрасывает часть жидкости из полости 29, вследствие выше допустимого повышения в ней давления при осадке. Излишек масла через открытый управляемый обратный гидроклапан 4 и следящий золотник поступает на слиз. Вытеснен0 ная порция масла из полости 29 при разведении колонн (перетекании жидкости под давлением из полостей цилиндров осадки 7 в полость 29) компенсируется объемом масла из полостей цилиндров осадки за счет получения ими дополнительной дозы от муль5 типликатора 24 при осадке. При крайнем левом положении поршня 31 в случае выше допустимого повышения давления в магистралях подпитки сработает обратный клапан 16 и установит заданное давление. Так обеспечивается подпитка дополнительной гидроемкости.

После зажима очередных соединяемых заготовок сварочный цикл повторяется. Применение в сварочной машине дополнительной гидроемкости в виде телескопического цилиндра, установленного на неподвижной колонне со штоком, связанным с подвижной колонной, позволяет производить подпитку цилиндров осадки под давлением, используя усилие цилиндров сплавления. Подача подпитки под давлением в свою очередь

0 позволяет применить в гидроразводке машины трубопроводы, соединяющие дополнительную гидроемкость с группой цилиндров осадки, меньшего диаметра, что упрощает их монтаж и уменьшает стоимость, применять клапан, отсекаюший дополнительную гидро5 емкость в момен осадки, меньшего типоразмера, что также удешевляет машину, значительно уменьшить кавитацию в полостях цилиндров осадки, что увеличивает их надежность и долговечность, обеспечивает перемещение без рывков и повышает точность слежения, а также способствует более быстрому нарастанию давления жидкости в цилиндрах осадки и скорости выдвижения их штоков при осадке. Кроме того, постоянный по величине подпор давления в дополJ нительно-й гидроемкости защищает следящую систему от автоколебаний в период оплавления. Перечисленные преимущества обеспечивают повышение надежности

0

0

сварочной машины и качество сварного соединения.

Формула изобретения

Машина для контактной стыковой сварки, содержащая неподвижную колонну, на которой установлены группа цилиндров оплавления, соединенных со следящим золотником, привод управления которого имеет обратную связь по напряжению питания сварочного тока, и группа цилиндров осадки, подключенных к распределительной гидроаппаратуре с возможностью попеременного сообщения с дополнительной гидроемкостью и пневмогидравлическим мультипликатором.

а также подвижную колонну, соединенную со штоками обеих групп цилиндров, отличающаяся тем, что, с целью повыщения надежности машины и качества сварного соединения, дополнительная гидроемкость выполнена в виде телескопического цилиндра, шток которого соединен с подвижной колонной, обе полости внутреннего цилиндра которого и штоковая полость наружного цилиндра сообщены с атмосферой, поршневая полость наружного цилиндра имеет возможность сообщения с группой цилиндров осадки, поршень внутреннего цилиндра подпружинен относительно его корпуса, при этом сумма плопладей поршней группы цилиндров осадки равна площади поршня наружного цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| Устройство для регулирования давления при сварке трением | 1985 |

|

SU1301613A1 |

| Пневмогидравлический привод машины для сварки трением | 1986 |

|

SU1333510A1 |

| Машина для контактной стыковой сварки | 1982 |

|

SU1103971A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Гидропривод | 1973 |

|

SU688730A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СКВАЖИННОГО НАСОСА | 2006 |

|

RU2303711C1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования машины литья под давлением | 1975 |

|

SU527258A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

Изобретение относится к гидрооборудованию машин для контактной стыковой сварки оплавлением, осушествляемой с по- мошью управляемого гидропривода с раздельной группой цилиндров осадки и оплавления. Целью изобретения является повьиие- ние надежности машины и качества сварного соединения. Для этого на неподвижной колонне 2 устанавливают дополнительную гидроемкость, выполненную в виде телескопического цилиндра 15, шток которого связан с подвижной колонной 21. При сведении колонн 2 и 21 усилие от цилиндров оплавления 3 через колонну 21, поршень 28 телескопического цилиндра 15 и пружину 30 передается на поршень 31, который из полости 29 через линию 14, управляемый обратный клапан 13, магистрали 12, 9 и 8 подает под давлением масло в подпитываемые полости цилиндров осадки 7. При этом повышается точность слежения, а постоянный по величине подпор давления в дополнительной гидроемкости защишает следящую систему от автоколебаний в период оплавления. I ил. S (Л 75 3D 27 31 N5 СО СО со 00

| Богданович Л | |||

| Б | |||

| Гидравлические приводы | |||

| Киев, Вища школа, 1980, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Гидропривод | 1984 |

|

SU1207685A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-08-13—Подача