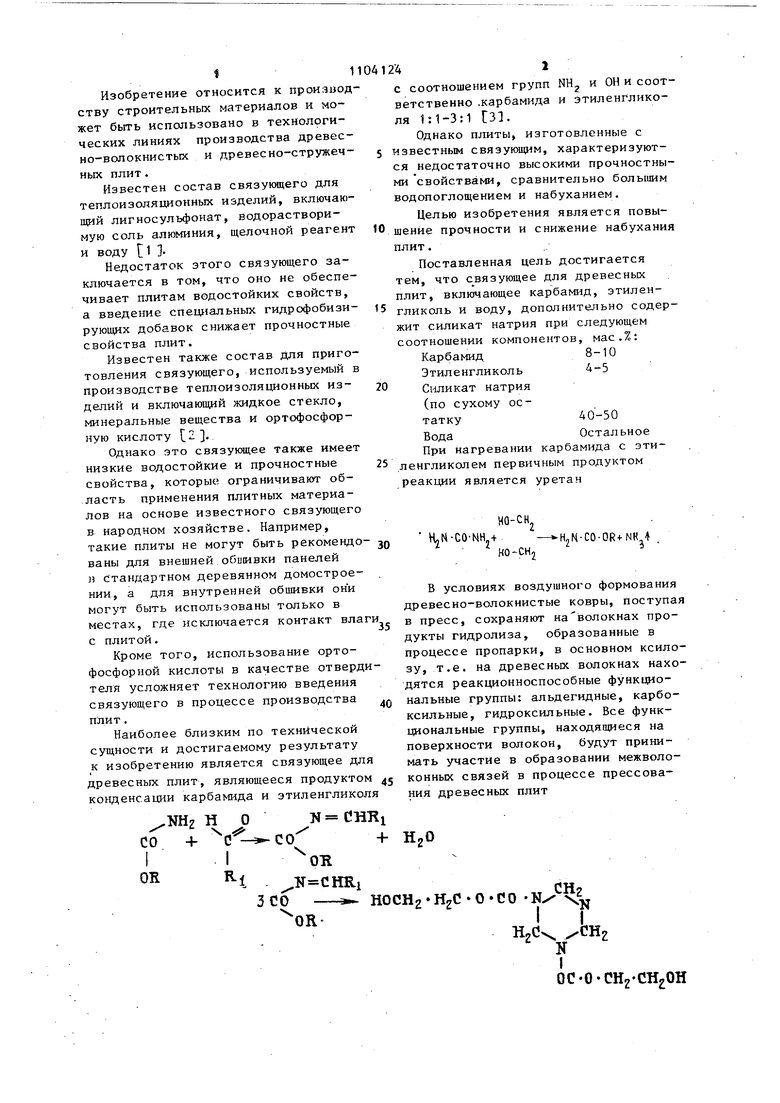

Изобретение относится к произиод ству строительных материалов и может быть использовано в технологических линиях производства древесно-волокнистых и древесно-стружечных плит. Известен состав связующего для теплоизоляционных изделий, включающий лигносульфонат, водорастворимую соль алюминия, щелочной реагент и воду 1 . Недостаток этого связующего заключается в том, что оно не обеспечивает плитам водостойких свойств, а введение специальных гидрофобизи рующих добавок снижает прочностные свойства плит. Известен также состав для приготовления связующего, используемый производстве теплоизоляционных изделий и включающий жидкое стекло, минеральные вещества и ортофосфорную кислоту С . Однако это связующее также имеет низкие водостойкие и прочностные свойства, которые ограничивают область применения плитных материалов на основе известного связующего в народном хозяйстве. Например, такие плиты не могут быть рекомендо ваны для внешней обшивки панелей л Стандартном деревянном домостроении, а для внутренней обшивки они могут быть использованы только в местах, где исключается контакт вла С плитой, кроме того, использование ортофосфорной кислоты в качестве отверд теля усложняет технологию введения связующего в процессе производства плит, Наиболее близким по технической сущности и достигаемому результату к изобретению является связующее дл древесных плит, являющееся продуктом j конденсации карбамида и этиленгликоля N CHRi NHz Н О с5 + .N CHRi HOCH с соотношением групп NH и ОН и соответственно .карбамида и этиленгликоля 1:1-3:1 31, Однако плиты, изготовленные с известным связующим, характеризуются недостаточно высокими прочностными свойствами, сравнительно большим водопоглощением и набуханием. Целью изобретения является повышение прочности и снижение набухания плит. Поставленная цель достигается тем, что связующее для древесных плит, включающее карбамид, этиленгликоль и воду, дополнительно содержит силикат натрия при следующем соотношении компонентов, мас.%: Карбамид Этиленгликоль Силикат натрия (по сухому ос40-50татку Вода Остальное При нагревании карбамида с этиленгликолем первичным продуктом реакции является уретан Hjri-CO-NH 4 -H N-CO-OR+NK I . В условиях воздушного формования древесно-волокнистые ковры, поступая в пресс, сохраняют наволокнах продукты гидролиза, образованные в процессе пропарки, в основном ксилозу, т,е. на древесных волокнах находятся реакционноспособные функциональные группы: альдегидные, карбоксильные, гидроксильные. Все функциональные группы, находящиеся на поверхности волокон, будут принимать участие в образовании межволоконных связей в процессе прессования древесных плит g HgC О С О NX Hgdx. х-снг I ОС-О-СНг-СН ОН 3 Смола, образующаяся в результате поликонденсации, характеризуется наличием большого числа метиленовых связей и концевых метилольных групп Испытания на водостойкость показали, что продукт, полученный при совместной конденсации карбамида, этиленгликоля, компонента древесины (ксилоза) в условиях изготовления древесно-волокнистых плит, не OHCHg-GHg-O-CO N НС . 0

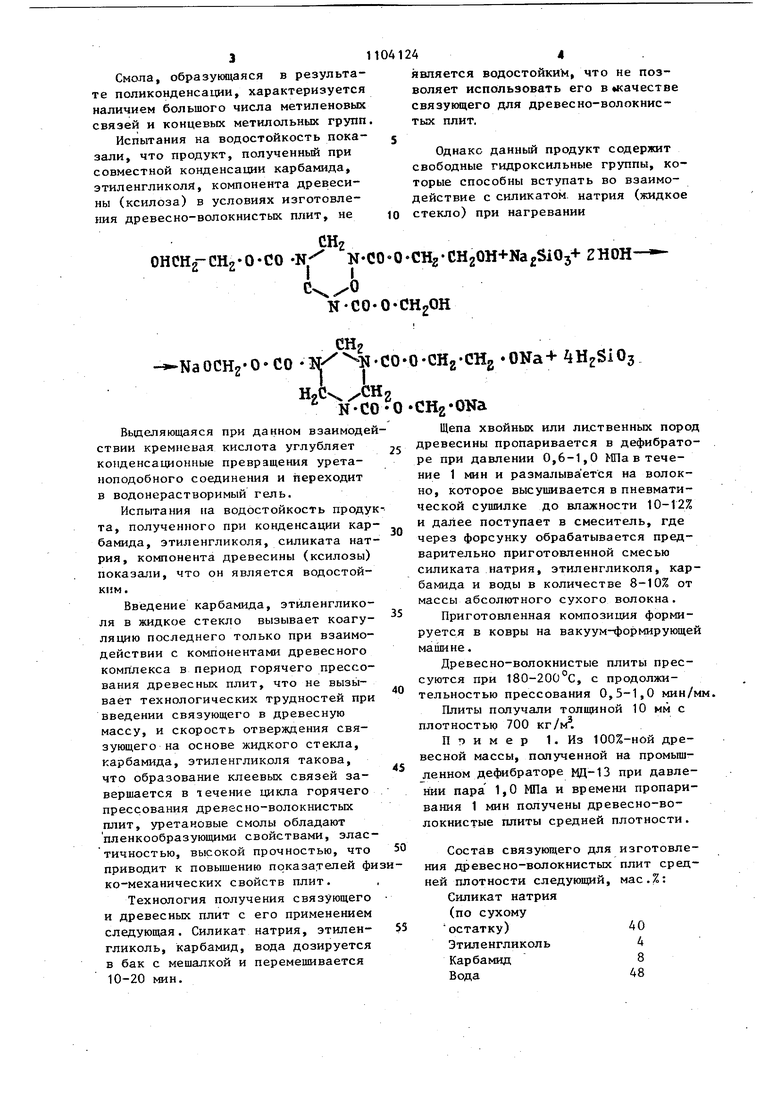

NCO-O-CHgOH - NaOCHg-O-CO HgC /CH N-CO Вьделяющаяся при данном взаимоде ствии кремневая кислота углубляет конденсационные превращения уретаноподобного соединения и переходит в водонерастворимый гель. Испытания на водостойкость проду та, полученного при конденсации кар бамида, этиленгликоля, силиката нат рия, компонента древесины (ксилозы) показали, что он является водостойким. Введение карбамида, этиленгликоля в жидкое стекло вызывает коагуляцию последнего только при взаимодействии с компонентами древесного комплекса в период горячего прессования древесных плит, что не вызывает технологических трудностей при введении связующего в древесную массу, и скорость отверждения связующего на основе жидкого стекла, карбамида, этиленгликоля такова, что образование клеевых связей завершается в течение цикла горячего прессования древесно-волокнистых плит, уретановые смолы обладают пленкообразующими свойствами, эластичностью, высокой прочностью, что приводит к повышению показателей фи ко-механических свойств плит. Технология получения связующего и древесных плит с его применением следующая. Силикат натрия, этиленгликоль, карбамид, вода дозируется в бак с мешалкой и перемешивается 10-20 мин. 44 является водостойким, что не позволяет использовать его в «качестве связующего для древесно-волокнистых плит. Однако данный продукт содержит свободные гидроксильные группы, которые способны вступать во взаимодействие с силикатом натрия (жидкое стекло) при нагревании СН2СН20Н+Ка2$10з-«- ZHOHONa - HгSiOз-СН2ОН2 CHgONa Щепа хвойных или лкственных пород древесины пропаривается в дефибраторе при давлении 0,6-1,0 МПав течение 1 мин и размалывается на волокно, которое высушивается в пневматической сушилке до влажности 10-12% и далее поступает в смеситель, где через форсунку обрабатывается предварительно приготовленной смесью силиката натрия, этиленгликоля, карбамида и воды в количестве 8-10% от массы абсолютного сухого волокна. Приготовленная композиция формируется в ковры на вакуум-формирующей машине. Древесно-волокнистые плиты прессуются при 180-200°С, с продолжительностью прессования 0,5-1,0 мин/мм. Плиты получали толщиной 10 мм с плотностью 700 кг/м. Пример 1. Из 100%-ной древесной массы, полученной на промьш)ленном дефибраторе Щ-13 при давлении пара 1,0 МПа и времени пропаривания 1 мин получены древесно-волокнистые плиты средней плотности. Состав связующего дляизготовления древесно-волокнистыхплит средней плотности следующий,мас.%: Силикат натрия (по сухому остатку)40 Этиленгликоль4 Карбамид8 Вода48

$t10

Пример 2. Технология изготовления древесно-волокнистых плит, что в примере f, но при следующем соотношении компонентов связующего, мае.2:

Силикат натрия

(по сухому

остатку)45,0

Этиленгликоль4,5

Карбамид9,0

Вода41,5

Пример 3. Технология изготовления древесно-волокнистых плит, что и в примере 1 и 2, при следующем соотношении компонентов связующего, мас.%:

Силикат натрия

(по сухому

остатку)50

Этиленгликоль5

Карбамид10

Вода35

В примерах при приготовлении вяжущего были использованы карбамид порошкообразный, Этиленгликоль жидкость, силикат натрия - жидкость. При смешивании этих компонентов в течение 10-20 мин при в соотношении, указанных в примерах, образуется жидкий водорастворимый продукт, которым и обрабатывается древесное волокно.

Дпя изготовления плит были использованы осиновые, березовые, еловые волокна и их смесь.

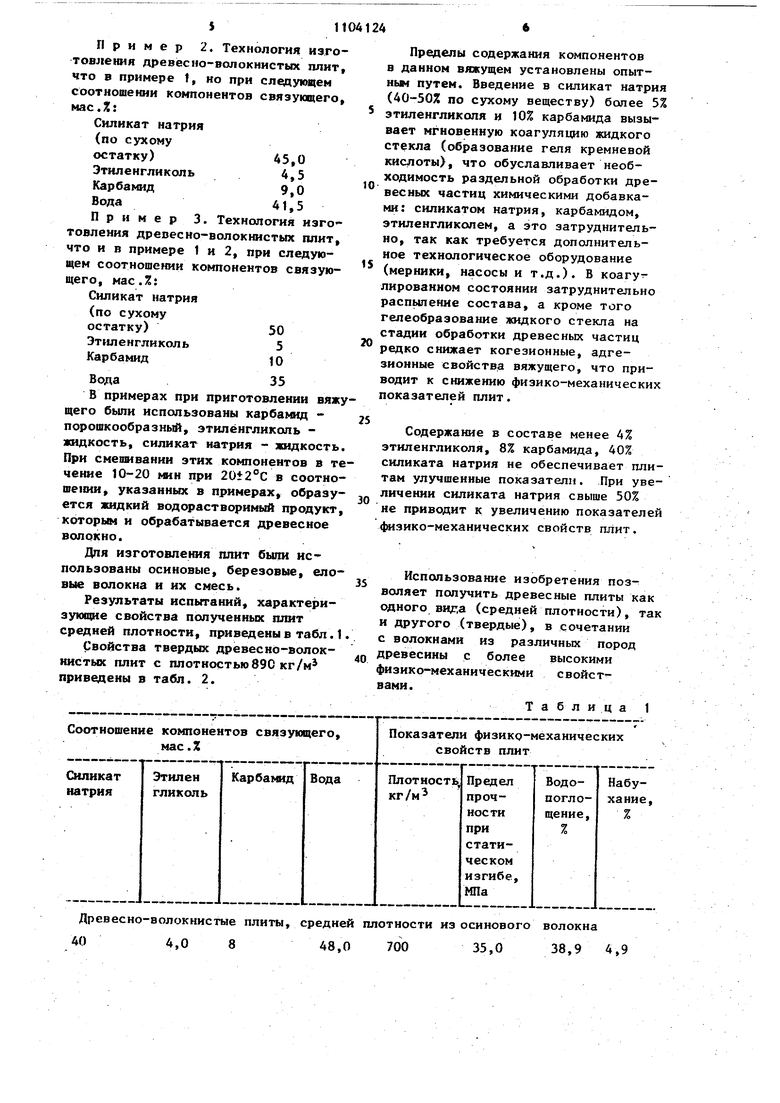

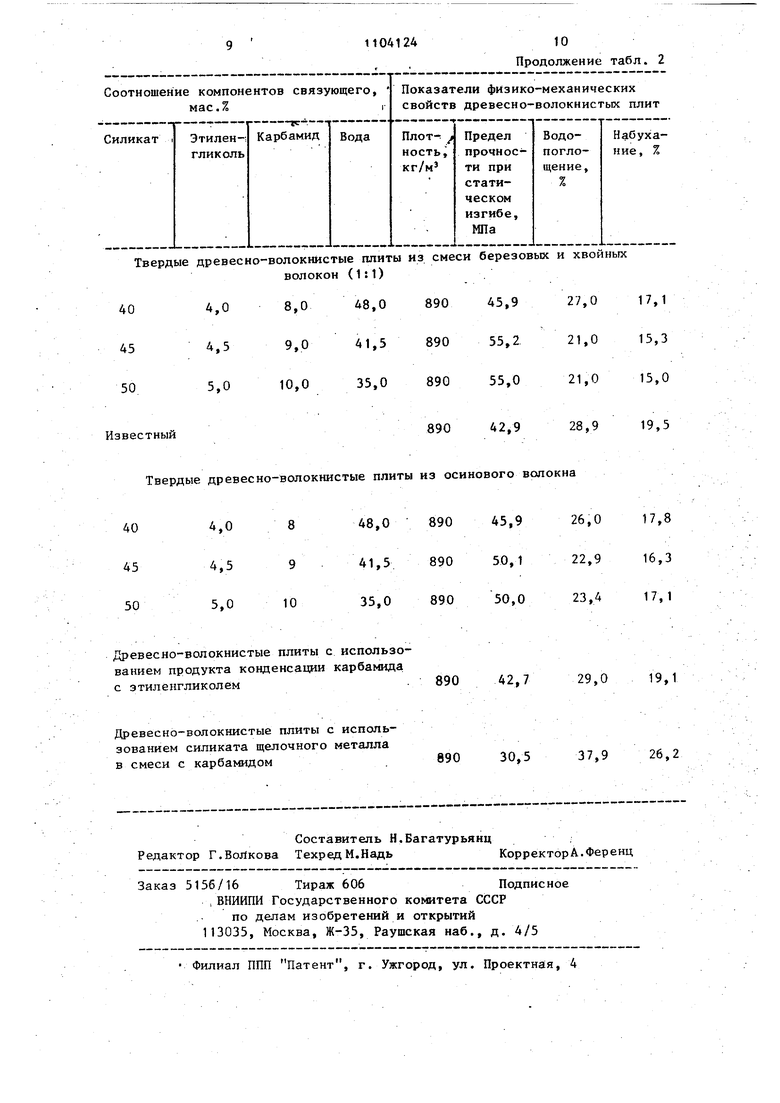

Результаты испытаний, характеризующие свойства полученных шшт средней плотности, приведены в табл.1

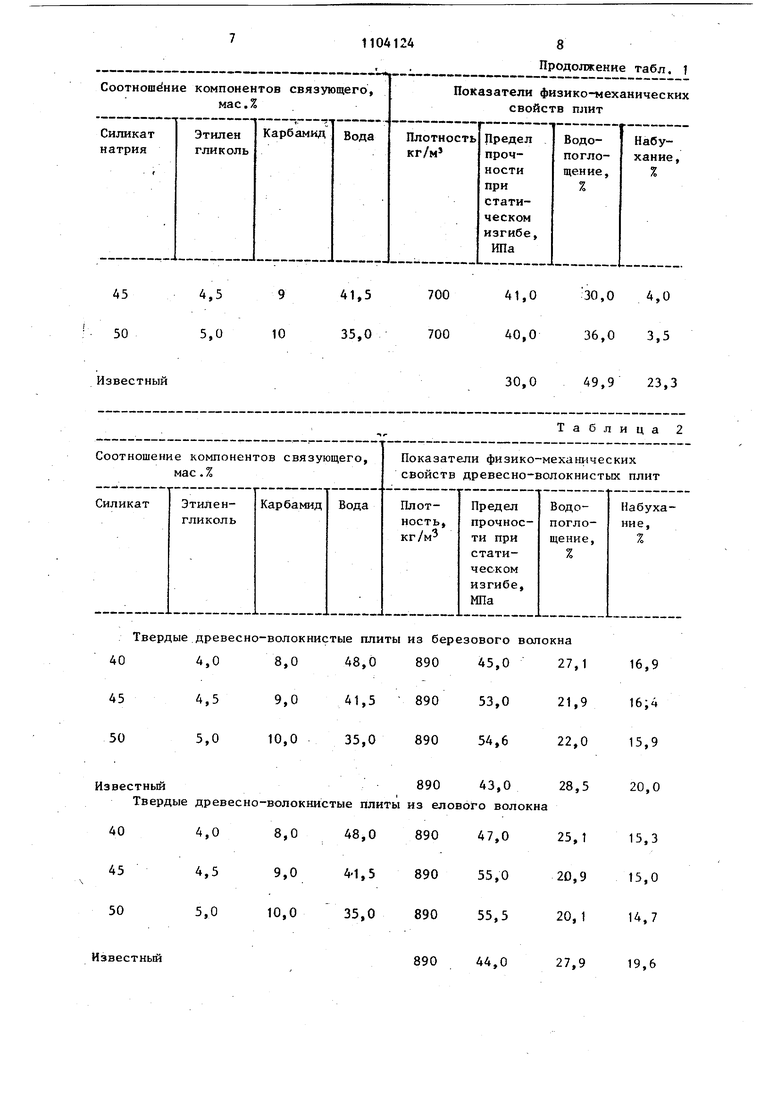

Свойства твердых древесно-волокнистых плит с плотностью 890 кг/м приведены в табл. 2.

24

Пределы содержания компонентов в данном вяжущем установлены опытным путем. Введение в силикат натрия (40-50JI по сухому веществу) более 5% этиленгликоля и 10% карбамида вызывает мгновенную коагуляцию жидкого стекла (образование геля кремневой кислоты), что обуславливает необходимость раздельной обработки древесных частиц химическими добавками: силикатом натрия, карбамидом, этиленгликолем, а это затруднительно, так как требуется дополнительное технологическое оборудование (мерники, насосы и т.д.). В коагу лированном состоянии затруднительно распыление состава, а кроме того гелеобразование жидкого стекла на стадии обработки древесных частиц редко снижает когезионные, адгезионные свойства вяжущего, что приводит к снижению физико-механических показателей плит.

Содержание в составе менее 4% этиленгликоля, 8% карбамида, 40% силиката натрия не обеспечивает плитам улучшенные показатели. При увеличении силиката натрия свыше 50% не приводит к увеличению показателей 4«яико-механических свойств плит.

Использование изобретения позволяет получить древесные плиты как одного вида (средней плотности), так и другого (твердые), в сочетании с волокнами из различных пород древесины с более высокими физико-механическими свойствами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Сырьевая смесь для изготовления листовых строительных материалов конструкционного назначения | 1983 |

|

SU1270142A1 |

| Состав для обработки древесноволокнистого ковра при изготовлении плит средней плотности | 1982 |

|

SU1084279A1 |

| Связующее для древесных плит | 1985 |

|

SU1377262A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2186806C1 |

| Композиция для изготовления теплоизоляционной сухой штукатурки | 1982 |

|

SU1219576A1 |

| Способ изготовления древесно-волокнистых плит сухого способа производства | 1984 |

|

SU1243944A1 |

| Композиция для изготовления древесноволокнистых плит сухим способом | 1982 |

|

SU1118655A1 |

| Состав для обработки древесноволокнистого ковра | 1987 |

|

SU1548199A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

СВЯЗУЮЩЕЕ ДЛЯ ДРЕВЕСНЫХ ПЛИТ, включающее карбамид, этиленгликоль и воду, отличающе вся тем, что, с целью повышения прочности и снижения набухания плит, оно дополнительно содержит силикат натрия при следующем соотношении компонентов, мас.%: 8-10 Карбамид 4-5 Этиленгликоль Силикат натрия (по сухому остатку) 40-50 Вода Остальное сл

Древесно-волокнистые плиты, средней 40 4,0 8 48,0 плотности из осинового волокна 700 35,0 38,9 4,9 Твердые древесно-волокнистые плиты 404,08,048,0 10,035,0 Иэвестньй Твердые древесно-волокнистые плиты

Известный

1104124

8 Продолжение табл. 1

Таблица 2 41,5 48,0 4-1,5 35,0

89044,0

27,919,6 из березового волокна 89045,027,1 89053,0 89043,028,5 из елового волокна 89047,0 89055,020,9 89055,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Связующее для теплоизоляционных изделий | 1978 |

|

SU734173A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фосфатные материалы в строительстве (обзор) | |||

| ЦИНИС Госстроя СССР | |||

| М., 1978, с | |||

| Солесос | 1922 |

|

SU29A1 |

| и др | |||

| Модификация свойств древесно-волокнистых плит продуктами взаимодействия карбамида со спиртами | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1984-07-23—Публикация

1982-08-02—Подача