315

ют до влажности (13+1)% и обрабатывают смолой в количестве 10% по отношению к массе абсолютной сухой древесины, а для изготовления твердых плит волокно высушивают до влажности (8+ ±1)% и вводят 2,9-4,5% смолы.

После обработки связующим из волокна формируют ковры, причем в наружные слои вводят путем поверхностной обработки (пневмораспылением) модифицирующую добавку в количестве 400 г на 1 м2 поверхности ковра. Штаты средней плотности изготавливают толщиной 16 мм, а плиты твердые толщиной 6,0 мм.

Состав модифицирующей добавки, которой обрабатывают поверхностные слои ковра, мас.%:

Карбид30

Этиленгликоль 8,О

Борная кислота 1,0

Нефтяной гидрофобизатор19,0

Сиккатив 1,0

ВодаОстальное

Состав на основе карбамида,этилен- гликоля, борной кислоты, нефтяного гидрофобизатора и сиккатива готовят в две стадии и также .двухстадийно обра- батывают волокно.

Отдельно готовят раствор карбамида, этиленгликоля и борной кислоты. В реактор заливают порцию воды комнатной температуры, включают мешалку и загружают порционно карбамид, этилен- гликоль и борную кислоту. После перемешивания 5-10 мин готовый раствор сливают в расходную емкость.

В другом реакторе готовят раствор нефтяного гидрофобизатора и сиккатива. Загружают порцию нефтяного гидрофобизатора, включают обогрев (до 80°С) и мешалку, после перемешивания добавляют сиккатив, затем содержимое сливают в расходную емкость, где оно хранится при перемешивании и с подогревом.

Оба раствора вводят в волокно или обрабатывают ими ковер раздельно: вна чале раствором карбамида с добавками, затем гидрофобизатором . i При изготовлении древесных плит возможны следующие варианты введения состава: обработка волокна в смесителе, обработка готового ковра нанесением состава на поверхность. В обоих ; случаях используют раздельное введе- ,ние частей состава.

Режим прессования плит средней4 плотности ступенчатый, с использованием дистанционных планок: максимальное давление прессования ,5 МПа, ,5 МПа, ,0 МПа, .

Продолжительность прессования при различном давлении прессования Р1 2,5 мин, Р2 2,5 мин, РЗ 2,5 мин, Р4 1 мин.

Температура прессования 195-200°С.

Прессование твердых ДВП осуществляют без дистанционных планок по двухступенчатому графику. Температура прессования 195-200°С. Продолжительность 1 мин/мм. Максимальное давление прессования 6,0 МПа, давление прессования на стадии сушки 1,5-1,8 МПа. ,

Пример 2. Технология изготовления плит, что и в примере 1, но на поверхность древесноволокнистого ковра наносят состав при следующем соотношении компонентов, мас.%:

Карбамид Этиленгликоль Борная кислота Нефтяной гидрофо- бизатор Сиккатив Вода

Пример овления плит,

25,0

5,0

0,8

4,75 0,25

Остальное

3. Технология изго- что и в примере 1, но

на поверхность древесноволокнистого ковра наносят состав при следующем Ьоотношении компонентов, мас.%: Карбамид27,5

Этилен глик оль 6,5 Борная кислота 0,9 Нефтяной гидрофоби- затор11,88

Сиккатив0,62

ВодаОстальное

Пример 4. Технология изготовления плит, что и в примере 1, но на поверхность древесноволокниста- го ковра наносят состав при следующем соотношении компонентов, мас.%: Карбамид35,0

Э тилен глик оль 10,0 Борная кислота 1,25 Нефтяной гидрофоби- затор23,75

Сиккатив1,17

ВодаОстальное

Пример товления плит,

5. Технология изго- i что и в примере 1, но

.на поверхность древесноволокнистого

ковра перед прессованием наносят состав при следующем соотношении компо- ikeHTOB, мас.%: 1 Карбамид - 20,0

Этиленгликоль 3,О

Борная кислота 0,5

Нефтяной гидрофобизатор2,85

Сиккатив0,15

ВодаОстальное

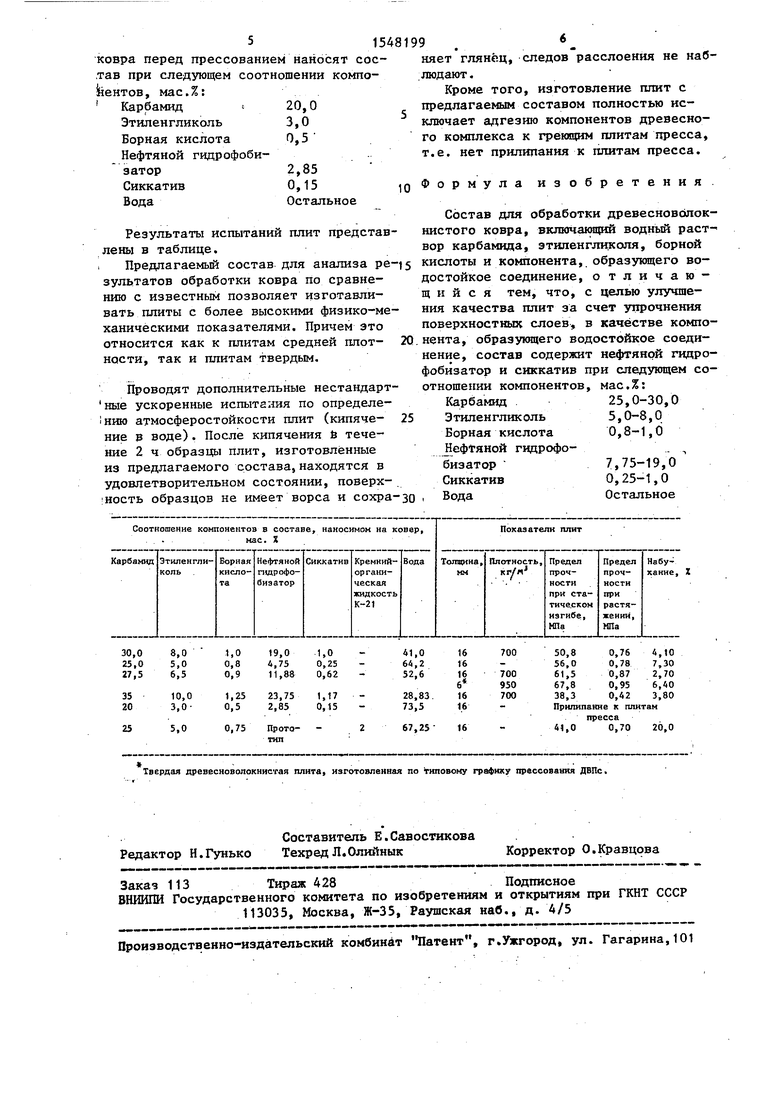

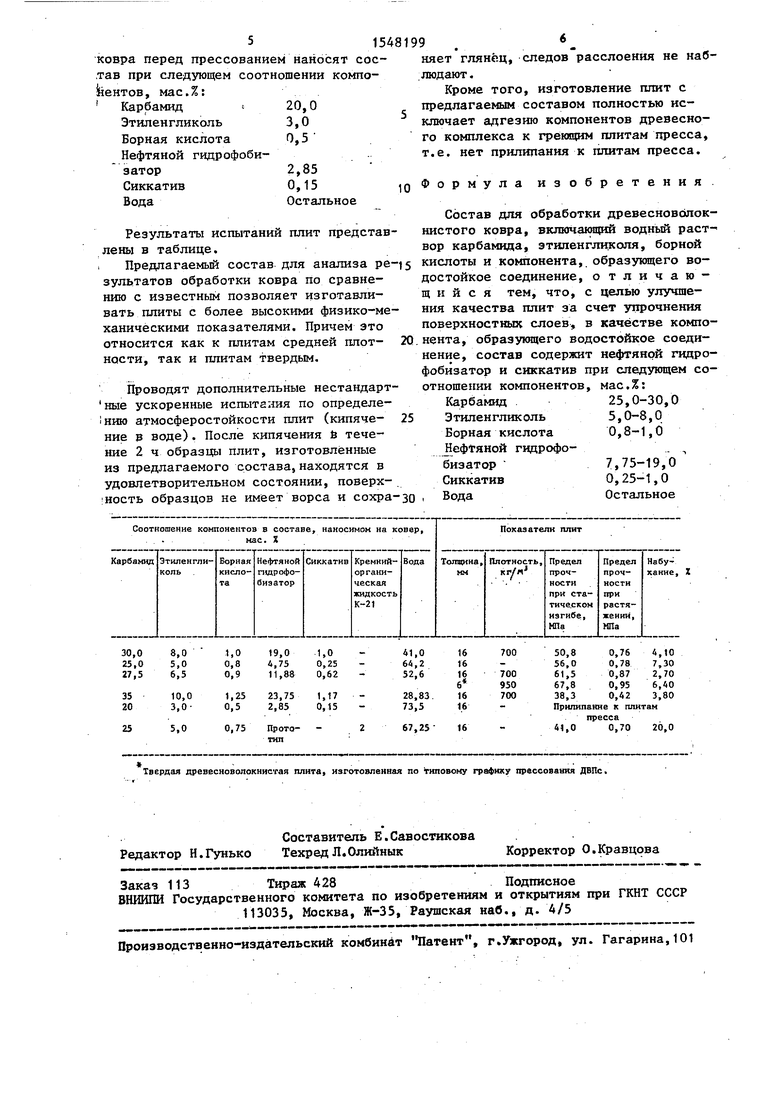

Результаты испытаний плит представлены в таблице.

Предлагаемый состав для анализа результатов обработки ковра по сравнению с известным позволяет изготавливать плиты с более высокими физико-механическими показателями. Причем это относится как к плитам средней плотности, так и плитам твердым.

Проводят дополнительные нестандарт- ные ускоренные испытания по определе- нию атмосферостойкости плит (кипячение в воде). После кипячения 6 течение 2 ч образцы плит, изготовленные из предлагаемого состава,находятся в удовлетворительном состоянии, поверхность образцов не имеет ворса и сохра

няет глянец, следов расслоения не наблюдают .

Кроме того, изготовление плит с предлагаемым составом полностью исключает адгезию компонентов древесного комплекса к греющим плитам пресса, т.е. нет прилипания к плитам пресса.

Формула изобретения

Состав для обработки древесноволокнистого ковра, включающий водный раствор карбамида, этиленгликоля, борной кислоты и компонента, образующего водостойкое соединение, отличающийся тем, что, с целью улучшения качества плит за счет упрочнения поверхностных слоев, в качестве компо- нента, образующего водостойкое соединение, состав содержит нефтяной гидро- фобизатор и сиккатив при следующем соотношении компонентов, мас.%:

25

30

Карбамид Этиленгликоль Борная кислота ефТяной гидрофо- бизатор Сиккатив Вода

25,0-30,0

5,0-8,0

0,8-1,0

7,75-19,0

0,25-1,0

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки древесноволокнистого ковра при изготовлении плит средней плотности | 1982 |

|

SU1084279A1 |

| Сырьевая смесь для изготовления листовых строительных материалов конструкционного назначения | 1983 |

|

SU1270142A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Состав для древесных плит | 1989 |

|

SU1703667A1 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

| Способ изготовления древесноволокнистых плит | 1989 |

|

SU1625700A1 |

| Способ получения волокна из отходов древесно-волокнистых плит | 1985 |

|

SU1253808A1 |

| Связующее для древесных плит | 1982 |

|

SU1104124A1 |

| Композиция для изготовления теплоизоляционной сухой штукатурки | 1982 |

|

SU1219576A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

Изобретение может быть использовано в производстве древесноволокнистых плит сухим способом и древесностружечных плит. Цель изобретения - повышение качества плит за счет упрочнения поверхностных слоев. Для этого щепу из отходов спичечного производства размалывают на волокна и сушат их до влажности 8-14%. Затем волокна обрабатывают в смесителе смолой СФЖ-3014 в количестве 10% для плит средней плотности и 2,5-4,5% для твердых плит. Из обработанного смолой волокна формируют ковры, поверхность которых обрабатывают модифицирующей добавкой в количестве 400 г на 1 м2 поверхности ковра. Модифицирующую добавку для обработки ковра готовят следующего состава, мас.%: карбамид 25,0-30,0

этиленгликоль 5,0-8,0

борная кислота 0,8-1,0

нефтяной гидрофобизатор 4,75-19,0

сиккатив 0,25-1,0

вода остальное. При этом отдельно готовят раствор карбамида, этиленгликоля и борной кислоты. Этой смесью обрабатывают волокна или поверхность ковра. Затем волокна или поверхность ковра обрабатывают смесью нефтяного гидрофобизатора с сиккативом. Плиты прессуют при 195-200°С. Режим прессования плит средней плотности - ступенчатый с использованием дистанционных планок. Прессование твердых древесноволокнистых плит осуществляют без дистанционных планок по двухступенчатому графику. 1 табл.

25

5,0

0,75 Прота- - тип

67,25

16

пресса 41,00,70 20,0

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Состав для обработки древесноволокнистого ковра при изготовлении плит средней плотности | 1982 |

|

SU1084279A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-03-07—Публикация

1987-10-09—Подача