Предлагаемое изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах.

Известен способ охлаждения плавки в конвертере, включающий присадку в конвертер мелкого чистого лома, извести или известняка (В. А.Кудрин., "Металлургия стали", издание 2-е, М. "Металлургия, 1989 г., с. 282).

Недостатком данного способа является сложность в организации охлаждения плавки мелким ломом. Для этого задействуются краны, которые в режиме ожидания, в случае горячей плавки, держат на весу многотонные совки с находящимся в них малым количеством лома для охлаждения, при этом вес лома-охладителя составляет обычно 2,50 - 3,75% от веса металлозавалки в конвертере или 5 - 15% от веса загружаемого лома на плавку. Это оказывается нетехнологично по условиям организации производства, приводит к снижению производительности конвертеров из-за сбоя ритма подачи совков с ломом и их загрузки в связи с создающимся дефицитом свободным загрузочных скрап-совков.

Использование в качестве охладителя извести или известняка также оказывается неэффективным способом охлаждения плавки, так как приводит к значительному увеличению времени на охлаждение, что негативно сказывается на стойкости футеровки конвертеров и их производительности, ведет к экономически необоснованному перерасходу присаживаемых материалов в конвертер, что повышает себестоимость стали.

Наиболее близким по технической сущности и достигаемому результату является способ охлаждения плавки в конвертере путем присадки на перегретый металл со шлаком извести (кальцийсодержащего материала) и углеродсодержащего материала для охлаждения до заданной температуры выпуска плавки (Технологическая конструкция ТИ-230 К 320-89 "Выплавка, внепечная обработка и разливка конвертерной стали", г. Днепродзержинск, 1989 г., с. 8 - 12).

Недостатком данного способа является низкая скорость охлаждения металла, что приводит к увеличению времени на осуществление процесса охлаждения и существенному снижению производительности конвертеров, стойкости футеровки. Вследствие нерегламентированного режима присаживаемых материалов снижается выход металла, остается высокая окисленность шлака, что приводит к повышенному расходу раскислителей и легирующих материалов, вынужденному повышенному расходу сыпучих материалов в виде охладителей.

Технический результат предлагаемого изобретения заключается в увеличении производительности конвертеров, стойкости футеровки, увеличении выхода металла, снижении расхода раскислителей, легирующих и сыпучих материалов.

Указанный технический результат достигается тем, что в способе охлаждения плавки в конвертере, включающем присадку на перегретый металл со шлаком кальцийсодержащего и углеродсодержащего материалов для его охлаждения до заданной температуры выпуска плавки, согласно предлагаемому изобретению в качестве кальцийсодержащего материала используют известняк, при этом расходы присаживаемых известняка и углеродсодержащего материала поддерживают в пределах (2,5 - 14):(1 - 3) кг/т стали соответственно, а содержание углерода в углеродсодержащем материале составляет 40 - 95%.

Кроме того, в период охлаждения плавки осуществляют донное перемешивание плавки нейтральным газом.

Сущность заявляемого предложения заключается в следующем.

В условиях охлаждения плавки в диапазоне температур, превышающих заданные значения на 30 - 80oC, совместная присадка известняка с углеродсодержащими материалами в регламентированном режиме приводит к эффективному вспениванию шлака. Это происходит за счет взаимодействия углерода углеродсодержащего материала с окислами шлака с образованием окиси углерода. Реакция сопровождается поглощением тепла и раскислением шлака. Вводимый в ванну известняк за счет термического разложения и выделения CO2 обеспечивает мощное перемешивание слоев шлакового расплава и резко улучшает кинетику взаимодействия углеродсодержащего материала с окислами шлака в системе углерод (вводимого материала) - окислы шлакового расплава. В результате углеродсодержащий материал наиболее полно реализуется в процессе охлаждения и при этом обеспечивается более высокая скорость охлаждения плавки.

Для эффективной реализации предлагаемого технического решения перед присадкой смеси охладителя необходимо иметь гомогенный, жидкоподвижный шлак.

Кроме охлаждения плавки, при использовании смеси охладителя происходит снижение окисленности шлака, что сопровождается увеличением выхода металла, повышается вязкость шлака и на стенах футеровки конвертера образуется шлаковый гарнисаж, в итоге снижается скорость износа футеровки конвертера.

В результате обеспечения более высокой скорости охлаждения плавки наблюдается существенное снижение расхода сыпучих охладителей.

Расход присаживаемых углеродсодержащих материалов в смеси с известняком, а также расход самого известняка определяется в зависимости от содержания углерода в углеродсодержащем материале и необходимой температуры охлаждения плавки.

Так, при использовании материалов, имеющих высокое содержание углерода, приближающееся к максимальным значениям, отраженных в заявляемом техническом решении, и необходимости охлаждения на большую величину по температуре наиболее целесообразно осуществлять расход углеродсодержащего материала, приближаясь к средним значениям, а расход известняка - к максимальным (пример 1).

При выполнении аналогичной задачи, но при использовании углеродсодержащего материала с минимальным содержанием углерода, в соответствии с заявляемым техническим решением, его расход приближается к максимальным значениям при максимальных расходах известняка (пример 3).

В условиях снижения минимальных значений температуры перегретой плавки (30oC) при использовании углеродсодержащего материала с максимальным содержанием углерода осуществляется присадка углеродсодержащего материала и известняка с минимальными расходами (пример 2).

В условиях минимальных охлаждений при использовании углеродсодержащего материала с минимальным содержанием углерода присаживают известняк с минимальным расходом, а углеродсодержащий материал со средними значениями расхода (пример 6).

Как показали многочисленные промышленные эксперименты, для достижения высоких показателей конечных технологических параметров необходимо строгое выполнение регламентированных значений заявляемого технического решения.

Так, совместную присадку известняка с углеродсодержащим материалом следует осуществлять с соотношением их расходов (2,5 - 14):(1 - 3) кг/т стали.

Присадка известняка с расходом менее 2,5 кг/т приводила к увеличению времени охлаждения плавки, повышению скорости износа футеровки конвертера (пример 4).

Присадка известняка с расходом более 14 кг/т не приводила к существенному или дополнительному повышению скорости охлаждения плавки и лишь повышала себестоимость стали.

Присадка углеродсодержащего материала с расходом менее 1 кг/т приводила к перерасходу известняка, увеличению времени охлаждения плавки, повышению скорости износа футеровки.

Присадка углеродсодержащего материала с расходом более 3,0 кг/т не приводила к существенному или дополнительному повышению скорости охлаждения плавки и лишь повышала себестоимость стали.

Использование углеродсодержащего материала с содержанием углерода менее 40% приводило к увеличению времени охлаждения плавки, повышению скорости износа футеровки конвертера.

Использование углеродсодержащего материала с содержанием углерода более 95% не приводило к существенному или дополнительному повышению скорости охлаждения плавки.

Таким образом, принципиальным отличием заявляемого технического решения является присадка известняка с углеродсодержащим материалом с регламентированным соотношением их расходов (соотношение расходов (2,5 - 14):(1 - 3) кг/т), использование углеродсодержащего материала с регламентированным содержанием углерода (используют углеродсодержащие материалы с содержанием углерода 40 - 95%) и осуществлением в процессе охлаждения плавки технологической операции - донное перемешивание металла нейтральным газом.

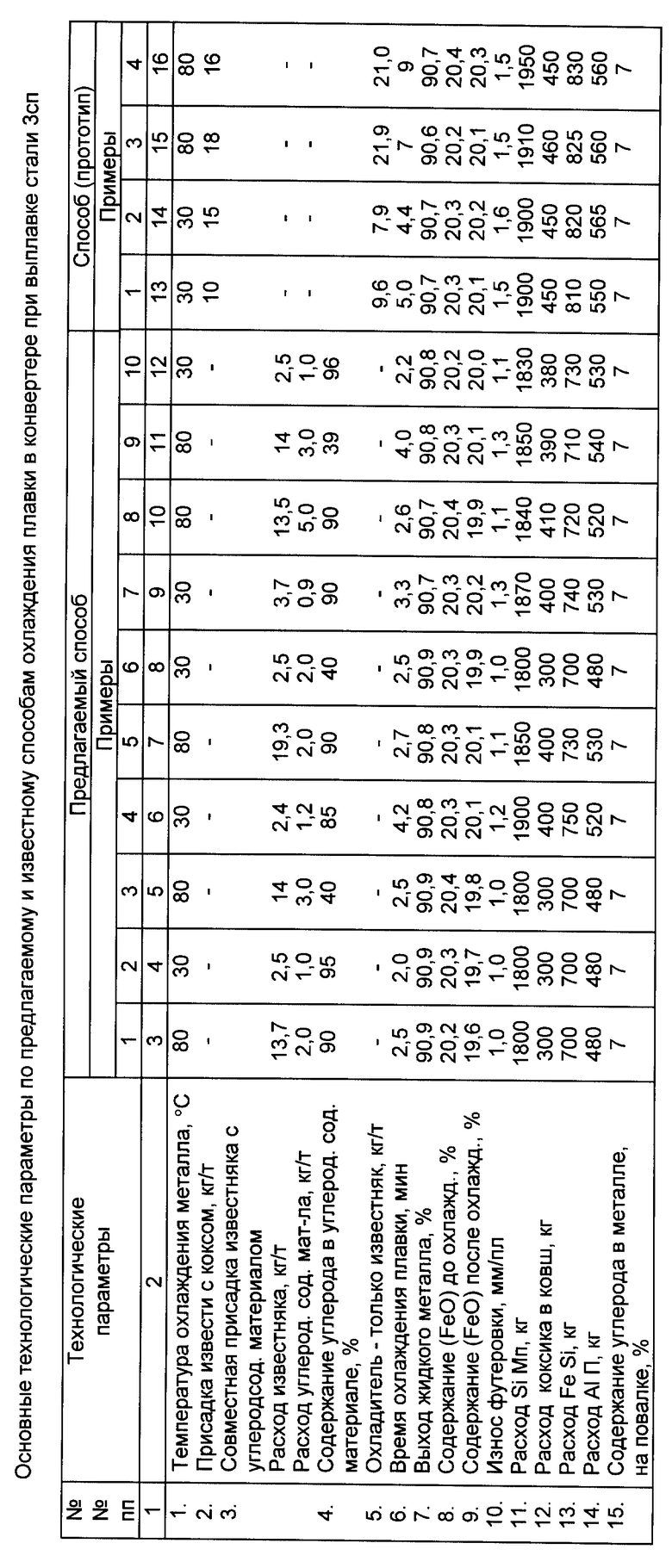

Для оценки данного способа была проведена серия опытных плавок в соответствии с заявляемым предложением и прототипом.

Пример осуществления предлагаемого способа (соответствует в таблице, пример 1).

В 350-т конвертере выплавили металлический полупродукт для производства стали 3 сп следующего химического состава, %: углерод - 0,07; марганец - 0,07; сера - 0,020; фосфор - 0,010.

Температура металла на повалке конвертера - 1700oC, что составило превышение на 80oC от заказанной перед продувкой.

Для охлаждения плавки в конвертер присадили известняк совместно с коксиком (содержание углерода - 90%) при расходе известняка 5000 кг (13,7 кг/т) и коксика - 730 кг (2,0 кг/т). Соотношение расходов присаживаемых материалов смеси известняк - коксик составило (13,7):(2,0) кг/т.

Через 2,5 мин осуществили замер температуры металла. Температура металла составила 1620oC.

Слили плавку, присадив 0,3 т коксика; 1,8 т силикомарганца и 0,7 т ферросилиция, алюминия - 0,48 т.

Результаты опытных плавок в 350-тонном конвертере в соответствии с заявленным способом охлаждения плавки, а также плавки в соответствии с технологией прототипа приведены в таблице.

Сравнительный анализ двух способов показал, что при осуществлении предлагаемой технологии с соблюдением заявляемых технологических параметров обеспечивалось высокоскоростное охлаждение плавок, что приводило к сокращению цикла плавки, снижению скорости износа футеровки, повышению выхода металла, сокращению расхода сыпучих, ферросплавов и раскислителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1997 |

|

RU2123055C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1998 |

|

RU2131467C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

Изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах. Способ охлаждения плавки в конвертере включает присадку на перегретый металл со шлаком кальцийсодержащего (КМ) и углеродсодержащего (УМ) материалов для его охлаждения до заданной температуры выпуска плавки. Причем в качестве КМ используют известняк. Расходы известняка и УМ поддерживают в пределах (2,5-14): (1-3) кг/т стали соответственно. Содержание углерода в УМ составляет 40-95%. В период охлаждения плавки осуществляют донное перемешивание металла нейтральным газом. Использование предлагаемого способа позволяет увеличить производительность конвертеров, стойкость футеровки, увеличить выход годного металла, снизить расход раскислителей легирующих и сыпучих материалов. 1 з.п.ф-лы, 1 табл.

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| -Днепродзержинск, 1989, с.12 | |||

| RU N 94016397 A1, 19.05.94 | |||

| Способ выплавки стали | 1982 |

|

SU1092186A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Череповец, 1982, с.18 | |||

| Кудрин В.А | |||

| Металлургия стали, -М.: Металлургия, 1989, с.282. | |||

Авторы

Даты

1998-12-10—Публикация

1997-10-15—Подача