Изобретение относится к области чер- ной металлургии, конкретнее к контролю и управлению выплавкой стали в конвертере.

Цель изобретения состоит в повышении точности и надежности контроля температуры металла.

Сущность изобретения заключается в; том, что непрерывно измеряют состав угле-- родсодержащих газов, рассчитывают время продувки и температуру металла, вводят в конвертер по ходу продувки эталонную присадку карбонатсодержащего материала,, причем перед моментом начала ввода эта- ,лонной присадки осуществляют разжижение шлака подъемом кислородной фурмы и/или вводом плавикового шпата в количестве 0,5-1,0 кг/т стали.

По истечении 90-95% времени продувки в большинстве случаев шлак в конвертере находится в гетерогенном (свернутом) состоянии. Это объясняется тем, что к концу

продувки в связи со снижением содержания углерода в металле уменьшается количество .выделяющихся пузырей {СО}, вспенивающих шлак, что и приводит его к сворачиванию.

Ввод в конвертер эталонной присадки карбонатсодержащего материала, например известняка, на густой гетерогенный шлак приводит к ухудшению условий их взаимодействия между собой, что в свою очередь приводит к нестабильности результатов расчета температуры. Это объясняется тем, что на время разложения известняка оказывает значительное влияние состояние шлака в конвертере.

Для улучшения усвоения и разложения эталонной присадки известняка перед ее вводом в конвертер осуществляют предварительное разжижение шлака, Эту операцию производят путем одновременного подъема кислородной муфты и ввода плависл

00

сх о

кового шпата. В этом случае разжижение шлака достигается повышением в нем содержания FeO и увеличением в шлаке поверхностно-активных ионов F .

Присадка в конвертер на густой гетерогенный шлак плавикового шпата в количестве менее 0,5 кг/т стали не обеспечивает необходимого разжижения шлака. В вод же плавикового шпата в количестве более 1,0 кг/т стали хотя и обеспечивает необходимое его разжижение, но может, при вести к чрезмерному вспениванию шлака, выбросам его из конвертера и возможной остановке продувки для смачивания шлака. Такой перерасход плавикового шпата ухудшает технико-экономические показатели процесса.

Наилучшие результаты по разжижению шлака достигаются при вводе в конвертер плавикового шпата в количестве 0,5-1,0 кг/т стали, при котором не наблюдаются значительные выносы и выбросы металла.

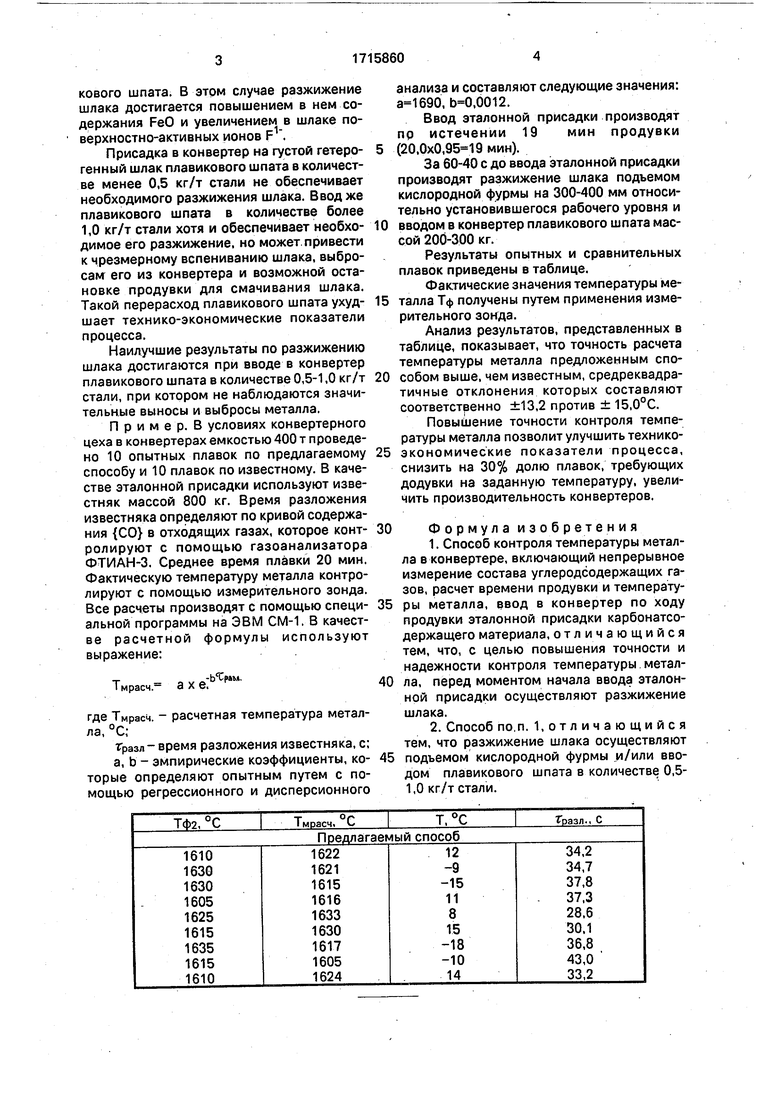

П р и м е р. В условиях конвертерного цеха в конвертерах емкостью 400 т проведено 10 опытных плавок по предлагаемому способу и 10 плавок по известному. В качестве эталонной присадки используют известняк массой 800 кг. Время разложения известняка определяют по кривой содержания {СО} в отходящих газах, которое контролируют с помощью газоанализатора ФТИАН-3. Среднее время плавки 20 мин. Фактическую температуру металла контролируют с помощью измерительного зонда. Все расчеты производят с помощью специальной программы на ЭВМ СМ-1. В качестве расчетной формулы используют выражение:

Т

мрасч/

а х е:ь мгде Тмрасч. - расчетная температура металла, °с,Тразл- время разложения известняка, с;

а, Ь - эмпирические коэффициенты, которые определяют опытным путем с помощью регрессионного и дисперсионного

анализа и составляют следующие значения: , ,0012.

Ввод эталонной присадки производят по истечении 19 мин продувки (20,0x0, мин).

За 60-40 с до ввода эталонной присадки производят разжижение шлака подъемом кислородной фурмы на 300-400 мм относительно установившегося рабочего уровня и вводом в конвертер плавикового шпата массой 200-300 кг.

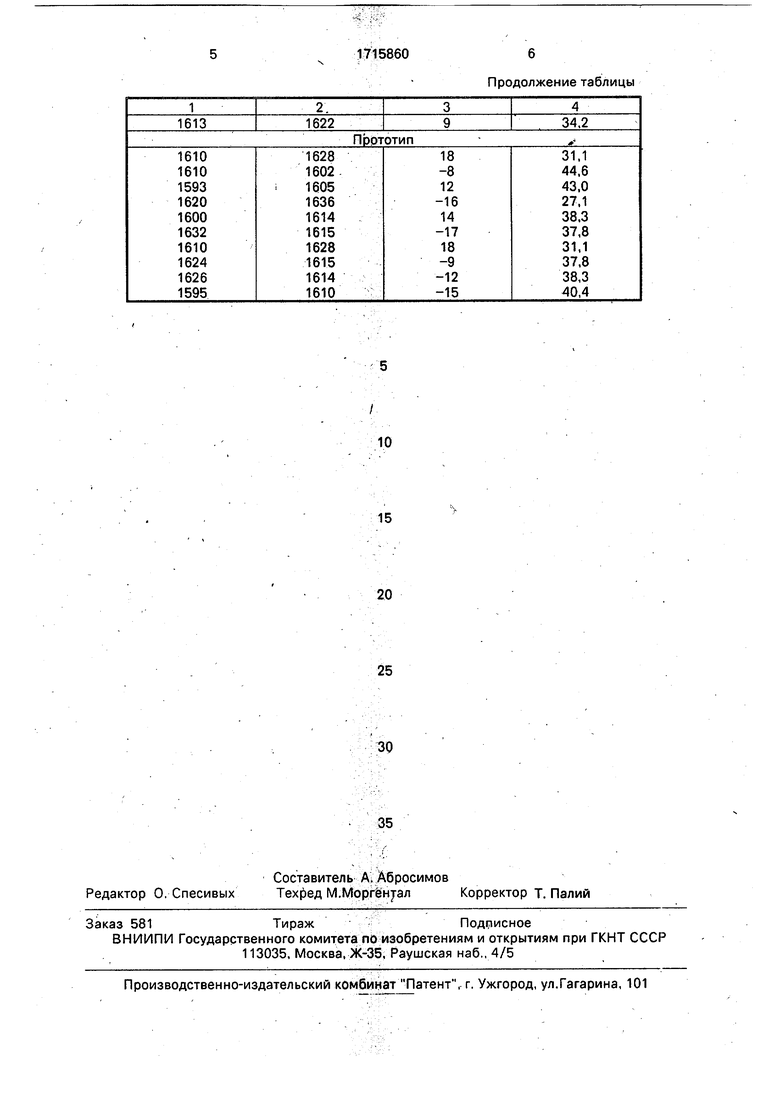

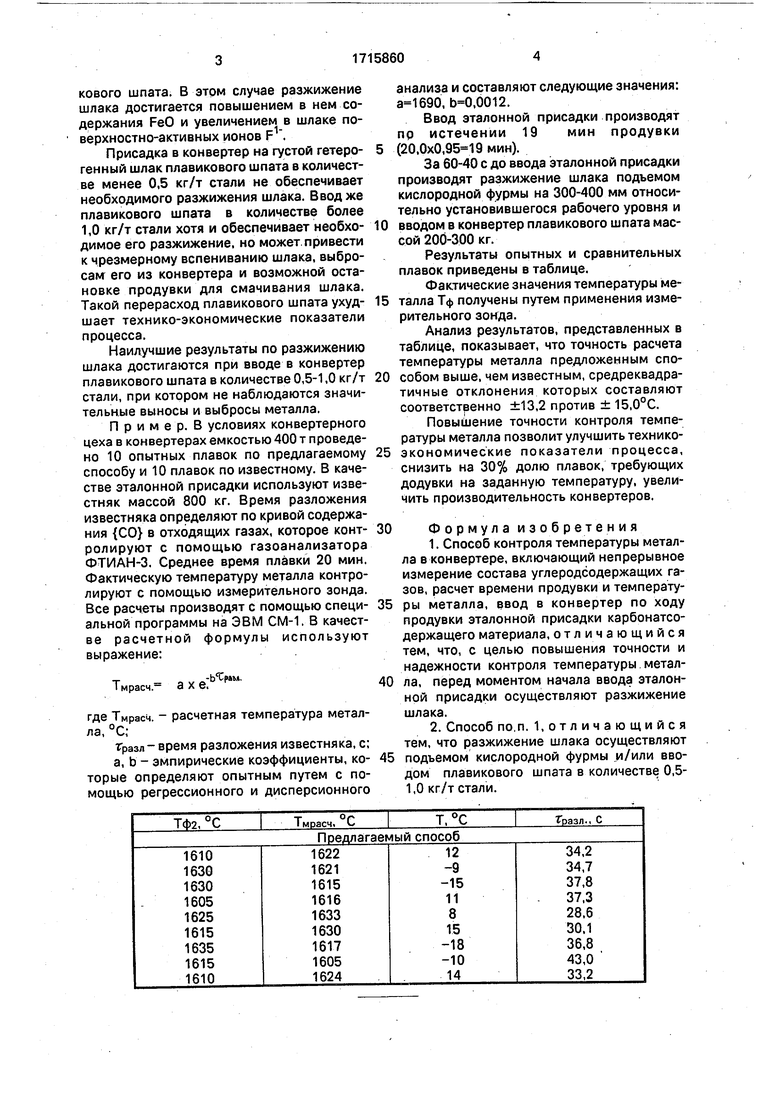

Результаты опытных и сравнительных плавок приведены в таблице.

Фактические значения температуры ме- талла Тф получены путем применения измерительного зонда.

Анализ результатов, представленных в таблице, показывает, что точность расчета температуры металла предложенным спо- собом выше, чем известным, средреквадра- тичные отклонения которых составляют соответственно ±13,2 против ± 15,0°С.

Повышение точности контроля температуры металла позволит улучшить технико- экономические показатели процесса, снизить на 30% долю плавок, требующих додувки на заданную температуру, увеличить производительность конвертеров.

Формула изобретения

1.Способ контроля температуры металла в конвертере, включающий непрерывное измерение состава углеродсодержащих газов, расчет времени продувки и температуры металла, ввод в конвертер по ходу продувки эталонной присадки карбонатсо- держащего материала, отличающийся тем, что, с целью повышения точности и надежности контроля температуры металла, перед моментом начала ввода эталонной присадки осуществляют разжижение шлака.

2.Способ по,п. 1, отличающийся тем, что разжижение шлака осуществляют

подъемом кислородной фурмы и/или вводом плавикового шпата в количестве 0,5- 1,0 кг/т стали.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715859A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

| Способ выплавки рельсовой стали в кислородном конвертере из высокофосфористого чугуна | 1987 |

|

SU1511283A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| Флюс | 1982 |

|

SU1033552A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

Изобретение относится к черной металлургии, конкретнее к контролю и управлению, выплавкой в конвертере. Целью изобретения является повышение точности и надежности контроля температуры металла. Цель достигается тем, что в способе контроля температуры металла в конвертере, включающем непрерывное измерение состава углеродсодержащих газов, расчет времени продувки и температуры металла, ввод в конвертер по ходу продувки эталонной присадки карбонатсодержащего материала, согласно изобретению перед моментом начала ввода эталонной присадки осуществляют разжижение шлака. Разжижение шлака осуществляют подъембм кислородной фурмы и/или вводом плавикового шпата в количестве 0,5-1,0 кг/т стали. 1 з.п. ф-лы, 1 табл. Ё

| Туркенич Д.И | |||

| Управление плавкой стали в конвертере | |||

| М.: Металлургия, 1971, с | |||

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

| Способ контроля температурыМЕТАллА B KOHBEPTEPE | 1979 |

|

SU802373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| : | |||

Авторы

Даты

1992-02-28—Публикация

1989-07-13—Подача