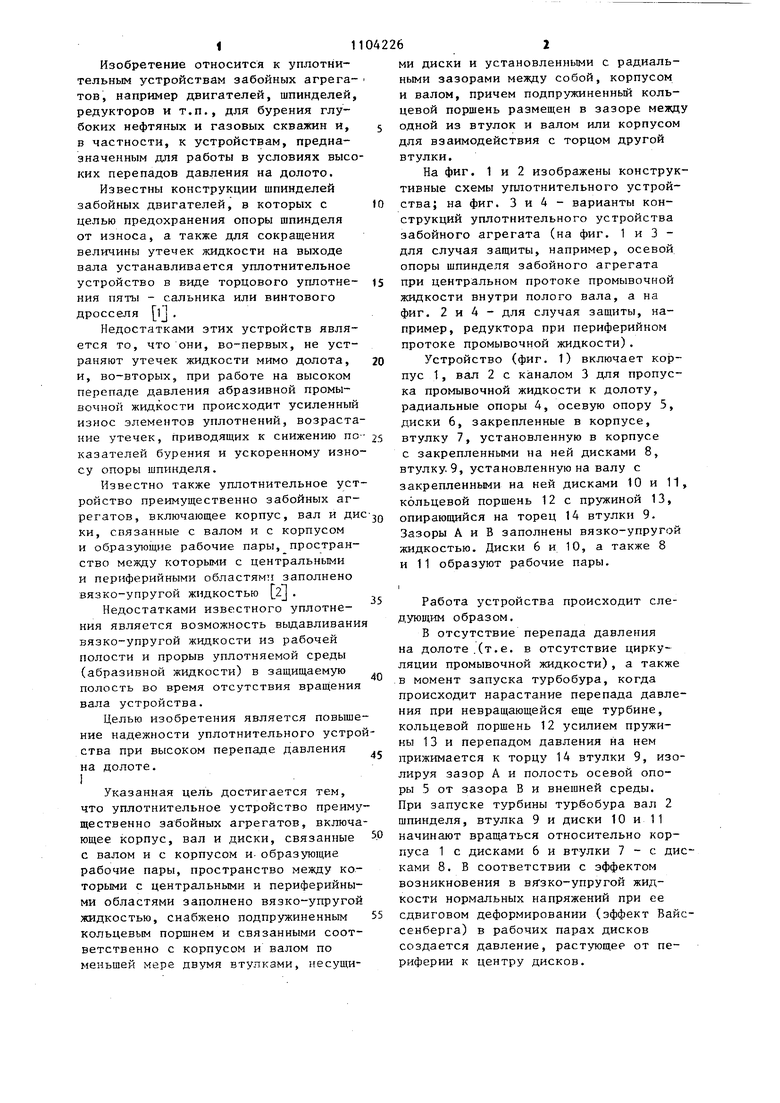

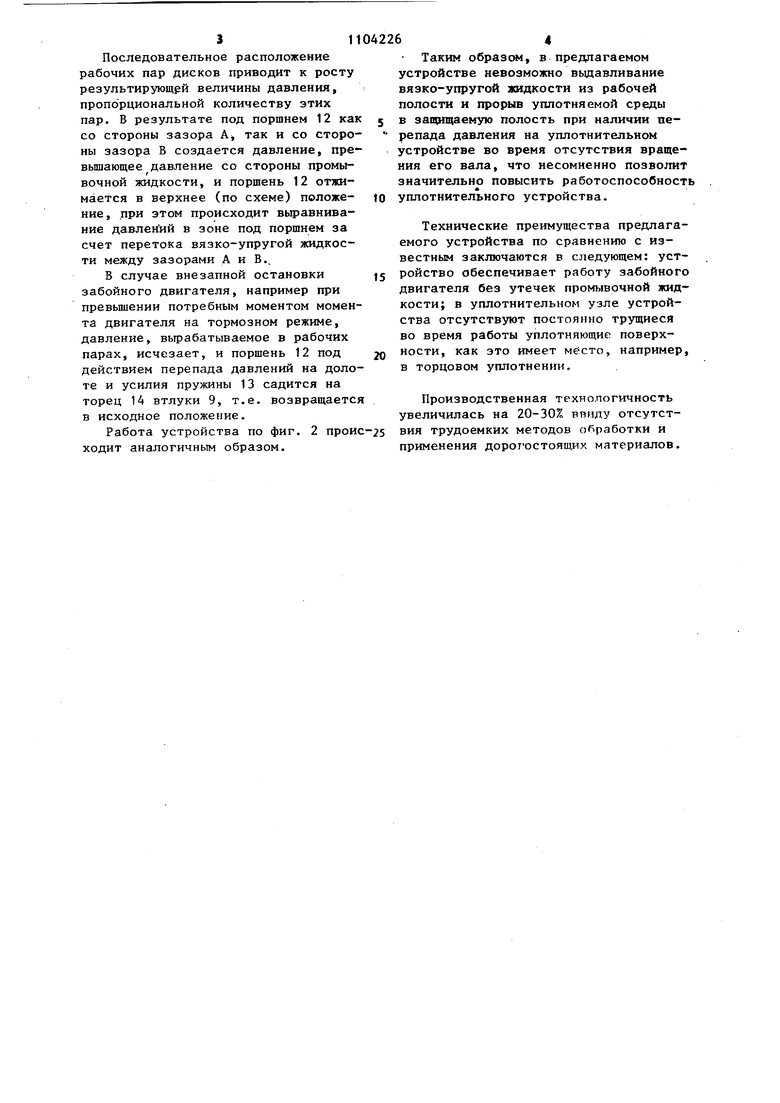

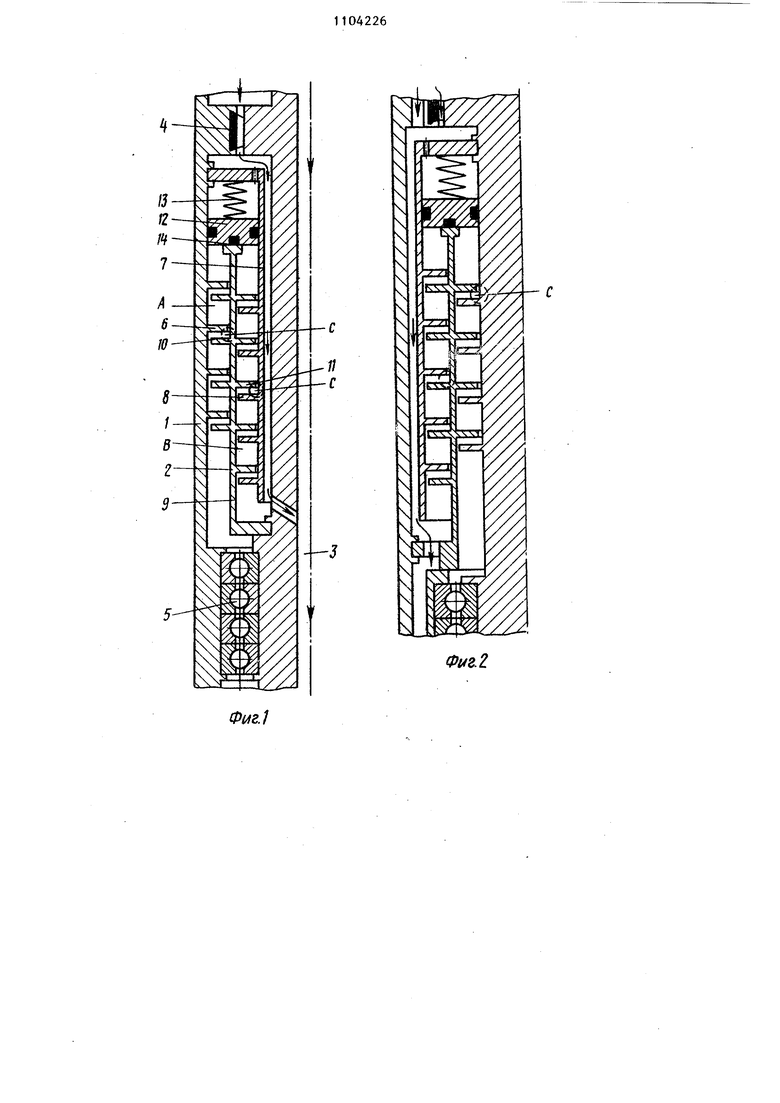

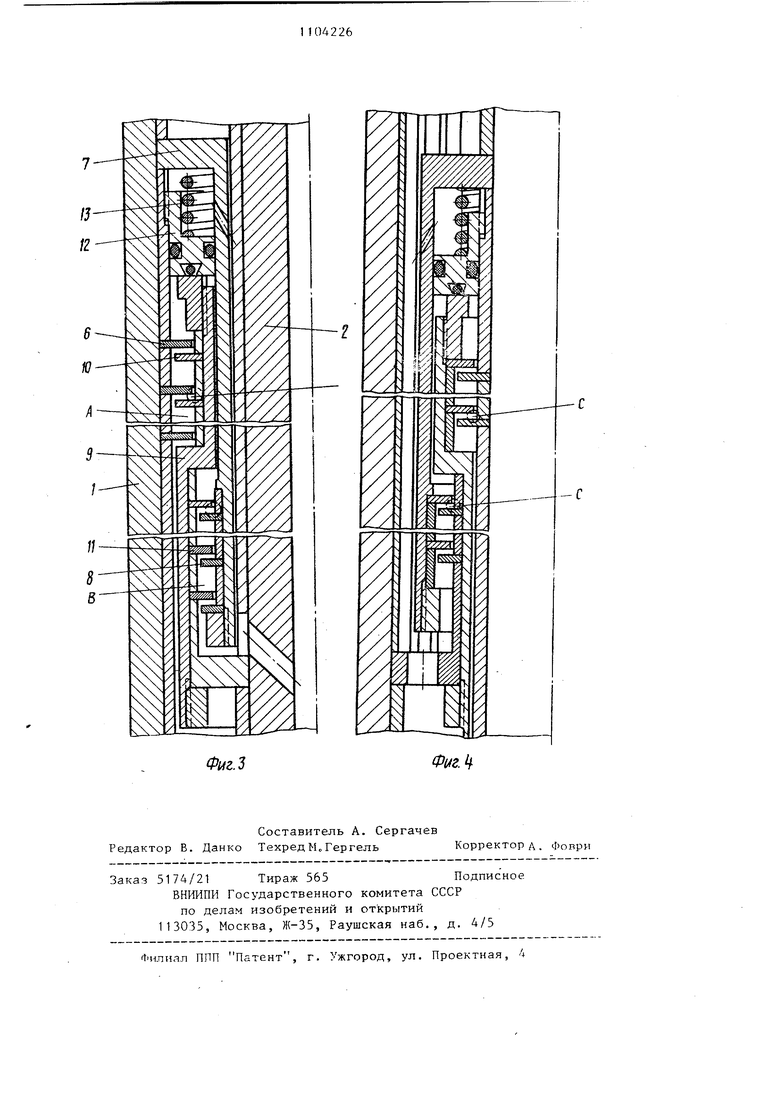

1 1 Изобретение относится к уплотнительным устройствам забойных агрегатов, например двигателей, шпинделей, редукторов и т.п., для бурения глубоких нефтяных и газовых скважин и, в частности, к устройствам, предназначенным для работы в условиях высо ких перепадов давления на долото. Известны конструкции шпинделей забойных двигателей, в которых с целью предохранения опоры шпинделя от износа, а также для сокращения величины утечек жидкости на выходе вала устанавливается уплотнительное устройство в виде торцового уплотнения пяты - сальника или винтового дросселя lj . Недостатками этих устройств является то, что они, во-первых, не устраняют утечек жидкости мимо долота, и, во-вторых, при работе на высоком перепаде давления абразивной промывочной жидкости происходит усиленный износ элементов уплотнений, возраста ние утечек, приводящих к снижению по казателей бурения и ускоренному изно су опоры шпинделя. Известно также уплотнительное уст ройство преимущественно забойных агрегатов, включающее корпус, вал и ди ки, связанные с валом и с корпусом и образующие рабочие пары, пространство между которыми с центральными и периферийными областями заполнено вязко-упругой жидкостью 2j. Недостатками известного уплотнения является возможность вьщавливани вязко-упругой жидкости из рабочей полости и прорыв уплотняемой среды (абразивной жидкости) в защищаемую полость во время отсутствия враЩения вала устройства. Целью изобретения является повыше ние надежности уплотнительного устро ства при высоком перепаде давления на долоте. 1 Указанная цель достигается тем, что уплотнительное устройство преиму щественно забойных агрегатов, включа ющее корпус, вал и диски, связанные с валом и с корпусом и- образующие рабочие пары, пространство между которыми с центральными и периферийными областями заполнено вязко-упругой жидкостью, снабжено подпружиненным кольцевым поршнем и связанными соответственно с корпусом и валом по меньшей мере двумя втулками, несущи62ми диски и установленными с радиальными зазорами между собой, корпусом и валом, причем подпружиненный кольцевой поршень размещен в зазоре между одной из втулок и валом или корпусом для взаимодействия с торцом другой втулки. На фиг. 1 и 2 изображены конструктивные схемы уплотнительного устройства; на фиг. 3 и 4 - варианты конструкций уплотнительного устройства забойного агрегата (на фиг. 1 и 3 для случая защиты, например, осевой опоры шпинделя забойного агрегата при центральном протоке промывочной жидкости внутри полого вала, а на фиг. 2 и 4 - для случая защиты, например, редуктора при периферийном протоке промывочной жидкости). Устройство (фиг. 1) включает корпус 1, вал 2 с каналом 3 для пропуска промывочной жидкости к долоту, радиальные опоры 4, осевую опору 5, диски 6, закрепленные в корпусе, втулку 7, установленную в корпусе с закрепленными на ней дисками 8, втулку. 9, установленную на валу с закрепленными на ней дисками 10 и 11, кольцевой поршень 12 с пружиной 13, опирающийся на торец 14 втулки 9. Зазоры А и В заполнены вязко-упругой жидкостью. Диски 6 и 10, а также 8 и 11 образуют рабочие пары. Работа устройства происходит следующим образом. В отсутствие перепада давления на долоте.(т.е. в отсутствие циркуляции промывочной жидкости), а также в момент запуска турбобура, когда происходит нарастание перепада давления при невращающейся еще турбине, кольцевой поршень 12 усилием пружины 13 и перепадом давления на нем прижимается к торцу 14 втулки 9, изолируя зазор А и полость осевой опоры 5 от зазора В и внешней среды. При запуске турбины турбобура вал 2 шпинделя, втулка 9 и диски 10 и 11 начинают вращаться относительно корпуса 1 с дисками 6 и втулки 7 - с дисками В. В соответствии с эффектом возникновения в вязко-упругой жидкости нормальных напряжений при ее сдвиговом деформировании (эффект Вайссенберга) в рабочих парах дисков создается давление, растующее от периферии к центру дисков. Последовательное расположение рабочих пар дисков приводит к росту результирующей величины давления, пропорциональной количеству этих пар. В результате под поршнем 12 ка со стороны зазора А так и со сторо ны зазора В создается давление, пре вьппающее давление со стороны промывочной жидкости, и поршень 12 отжинается в верхнее (по схеме) положение, при этом происходит выравнивание давлений в зоне под поршнем за счет перетока вязко-упругой жидкости между зазорами Аи В., В случае внезапной остановки забойного двигателя, например при превышении потребным моментом момен та двигателя на тормозном режиме, давление, вырабатываемое в рабочих парах, исчезает, и поршень 12 под действием перепада давлений на доло те и усилия пружины 13 садится на торец 1А втлуки 9, т.е. возвращаетс в исходное положение. Работа устройства по фиг. 2 прои ходит аналогичным образом. Таким образом, в предлагаемом устройстве невозможно выдавливание вязко-упругой жидкости из рабочей полости и прорыв уплотняемой среды в запшщаемую полость при наличии перепада давления на уплотнительном устройстве во время отсутствия вращения его вала, что несомненно позволит значительно повысить работоспособность уплотнительного устройства. Технические преимущества предлагаемого устройства по сравнению с известным заключаются в следующем: устройство обеспечивает работу забойного двигателя без утечек промывочной жидкости; в уплотнительном узле устройства отсутствуют постоянно трущиеся во время работы уплотняющие поверхности, как это имеет место, например, в торцовом уплотнении. Производственная технологичность увеличилась на 20-30% ввиду отсутствия трудоемких методов обработки и применения дорогостоящих материалов.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2506397C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| Шпиндель забойного двигателя | 1988 |

|

SU1629451A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2183245C2 |

| Способ вращательного бурения и устройство для его осуществления | 1988 |

|

SU1726722A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ЗАБОЙНЫХ АГРЕГАТОВ, включающее корпус, вал и диски, связанные с валом и с корпусом и образующие рабочие пары, пространство между которыми с центральными и периферийными областями заполнено вязко-упругой жидкостью, отличающееся тем, что, с целью повьшения надежности устройства при высоком перепаде давления на долоте, устройство снабжено подпружиненным кольцевым поршнем и связанными соответственно с корпусом и валом по меньшей мере ДБумя втулками, несущими диски и установленными с радиальными зазоV рами между собой, корпусом и валом, причем подпружиненный кольцевой поршень размещен в зазоре между одной из втулок и валом или корпусом для взаимодействия с торцом другой втулки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гусман М.Т | |||

| и др | |||

| Расчет, конструирование и эксплуатация турбобуров | |||

| М., Недра, 1976, с | |||

| ПРЯМОТОЧНАЯ ПОВОРОТНАЯ ГОРЕЛКА | 0 |

|

SU305317A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Уплотнение вращающегося вала | 1977 |

|

SU731156A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-17—Подача