и коммутатор контрольных уровней давления, соединенные с. другим диском коммутатора, причем входы блоков загрузки и выгрузки, а также техно1104491

логически головок и управляющий вход коммутатора контрольных уровней . давления связаны с блоком управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс | 1981 |

|

SU942928A1 |

| Сборочная линия | 1981 |

|

SU921789A1 |

| Терморегулятор для холодильников с полуавтоматической оттайкой испарителя | 1990 |

|

SU1789843A1 |

| Терморегулятор | 1982 |

|

SU1057930A1 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПОВОРОТА ГРУЗОПОДЪЕМНОГО КРАНА | 2005 |

|

RU2298519C2 |

| Терморегулятор | 1978 |

|

SU830344A1 |

| Терморегулятор | 1991 |

|

SU1776353A3 |

| Терморегулятор | 1979 |

|

SU868718A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

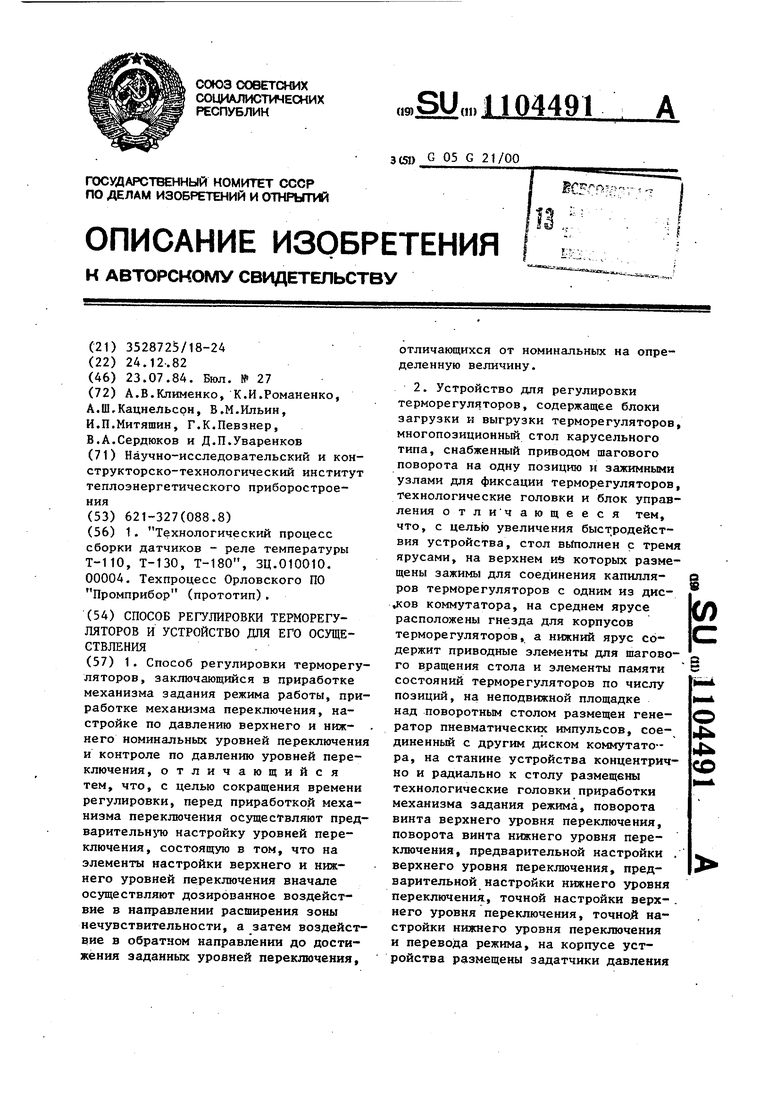

1. Способ регулировки терморегуляторов, заключающийся в приработке механизма задания режима работы, приработке механизма переключения, настройке по давлению верхнего и нижнего номинальных уровней переключения и контроле по давлению уровней переключения, отличающийся тем, что, с целью сокращения времени регулировки, перед приработкой механизма переключения ос5т1ествляют предварительн то настройку уровней переключения, состоящую в том, что на элементы настройки верхнего и нижнего уровней пе:реключения вначале осуществляют дозированное воздействие в направлении расширения зоны нечувствительности, а затем воздействие в обратном направлении до достижения заданных уровней переключения, отличающихся от номинальных на определенную величину. 2. Устройство дпя регулировки терморегуляторов, содержащее блоки загрузки и выгрузки терморегуляторов, многопозиционный стол карусельного типа, снабженный приводом шагового поворота на одну позицию и зажимными узлами для фиксации терморегуляторов, технологические головки и блок управления отличающееся тем, что, с цельй) увеличения быстродействия устройства, стол выполнен с тремя ярусами, на верхнем ий которых размещены зажимы для соединения капилляров терморегуляторов с одним из дисVCOB коммутатора, на среднем ярусе расположены гнезда для корпусов терморегуляторов, а нижний ярус содержит приводные элементы для шагового вращения стола и элементы памяти состояний терморегуляторов по числу позиций, на неподвижной площадке над поворотным столом размещен гене4i ратор пневматических импульсов, соединенный с другим диском коммутато4 СО ра, на станине устройства концентрично и радиально к столу размещены технологические головки приработки механизма задания режима, поворота винта верхнего уровня переключения, поворота винта нижнего уровня переключения, предварительной настройки . верхнего уровня переключения, предварительной настройки нижнего уровня переключения, точной настройки верх- . него уровня переключения, точной настройки нижнего уровня переключения и перевода режима, на корпусе устройства размещены задатчики давления

Изобретение относится к приборостроению и может быть использовано для регулировки терморегулирующих приборов автоматики, в частности,терморегуляторов холодильников.

Технологический процесс изготовления последних включает в себя регулировку давлением воздуха при незаполненных термосистемах, заполнение термосистем хладагентом, контроль температурных параметров.

Известен способ регулировки терморегуляторов для холодильников, заключающийся в приработке механизмов задания режима работы и переключения настройке и контроле по давлению уровней переключения.

Приработка механизма задания режима работы производится циклическим воздействием на ручку задания режима прибора.

Приработка механизма переключения осуществляется подачей в открытую термосистему прибора импульсного давления , обеспечивающего включение и отключение управляющих контактов прибора.

Настройка осуществляется путем определения фактических уровней переключения по давлению и последующего воздействия на элементы настройки в требуемом направлении при заданных уровнях входного давления, соответствующих номинальным уровням температур переключения. Настройка производится методом приближения с контролем уровней после каждого шага.

Контроль по давлению уровней переключения проводится в трех режимах работы прибора: контроль уровней включения и отключения в среднем режиме; контроль уровня включения в режиме наименьшего холода; конт- . роль уровня отключения в режиме наибольшего холода Lij

Контроль по давлению осуществляется подачей в открытую термосистему прибора уровней давления, соответствующих предельным допустимым темпе5 ратурам переключения контактов, и проверкой при этом состояния (замкнуты или разомкнуты) контактов.

Поскольку после сборки приборов имеет место значительный разброс 10 действительных уровней переключения, при подаче импульсов давления с большой частотой часть приборов не пройдет приработку, так как максимальная частота переключения зависит от 5 фактических уровней переключения, определяемых допусками размеров деталей механизма и их относительного положения после сборки. Для обеспечения 100%-ной приработки всех при0 боров приходится подавать импульсы давления с низкой частотой, при этом увеличивается время приработки. Таким образом, известный способ не обеспечивает высокой производ11тель5 ности приработки при автоматизации регулировки приборов.

Ввиду указанного разброса действительньк уровней переключения при настройке номинальных уровней имеет 0 место неопределенность требуемого направления воздействия на элементы настройки, что не позволяет автоматизировать процесс регулировки без дополнительньк мероприятий по опре делению действительных уровней переключения собранного прибора и их сравнению с номинальными уровнями.

Недостатком известного способа является большое время регулировки Q терморегуляторов.

Целью изобретения является сокращение времени регулировки.

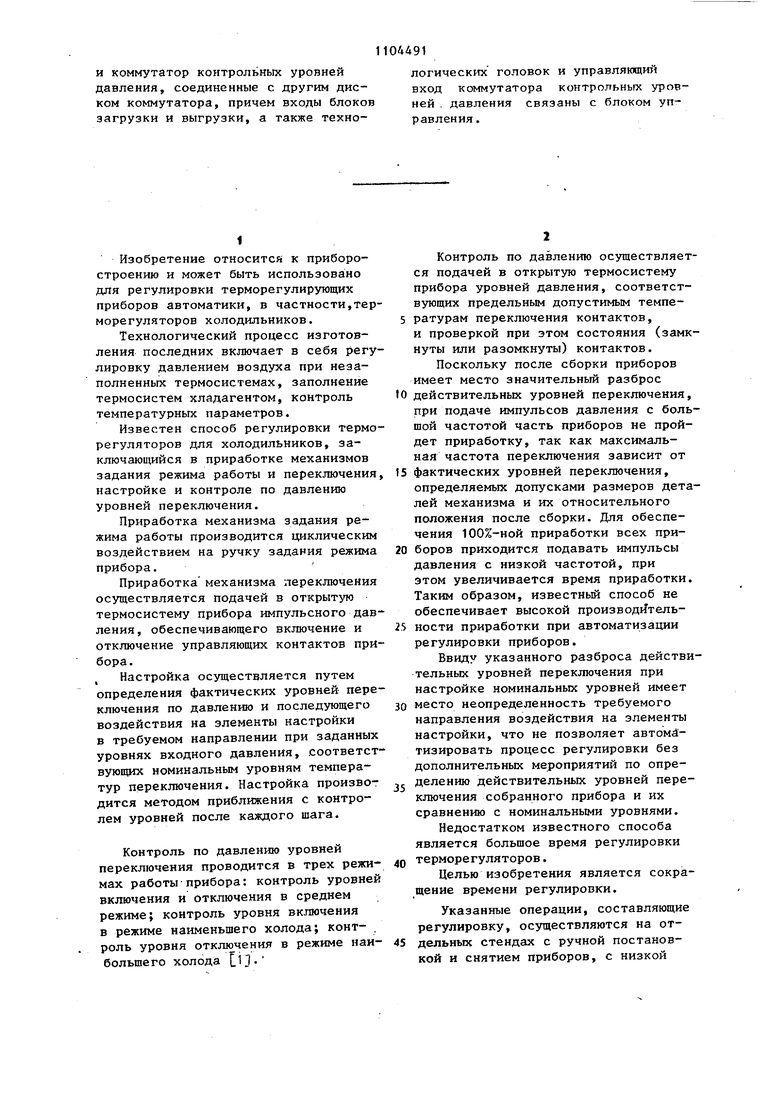

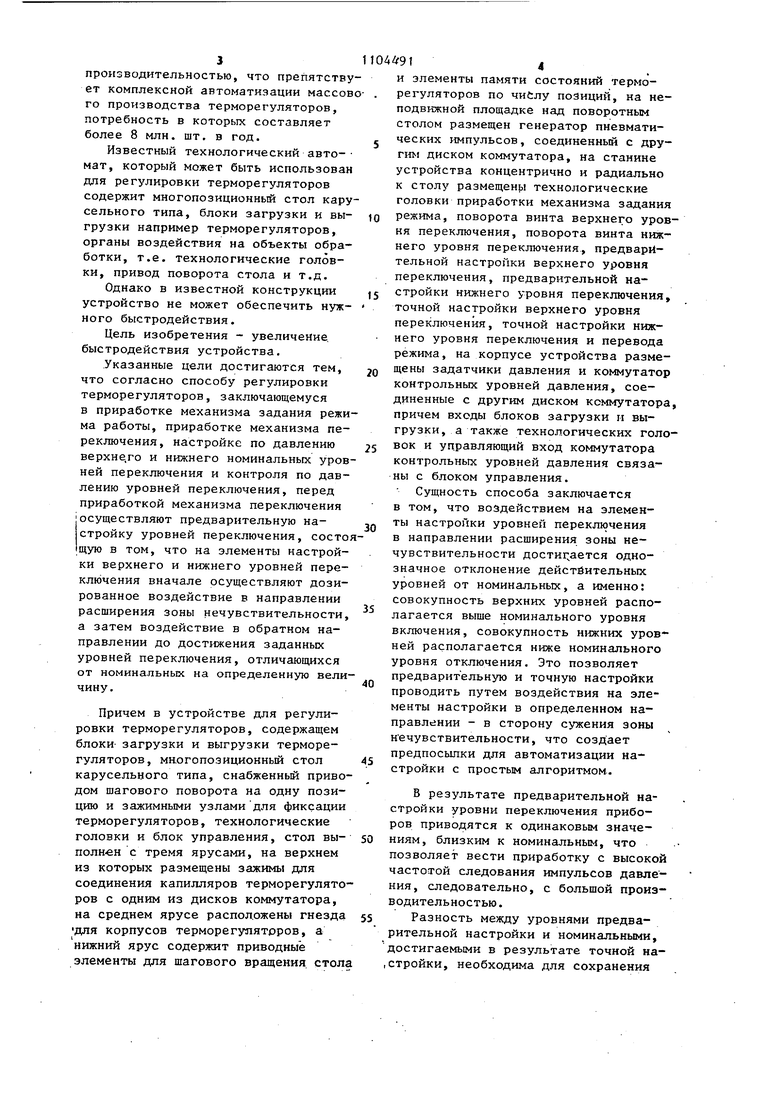

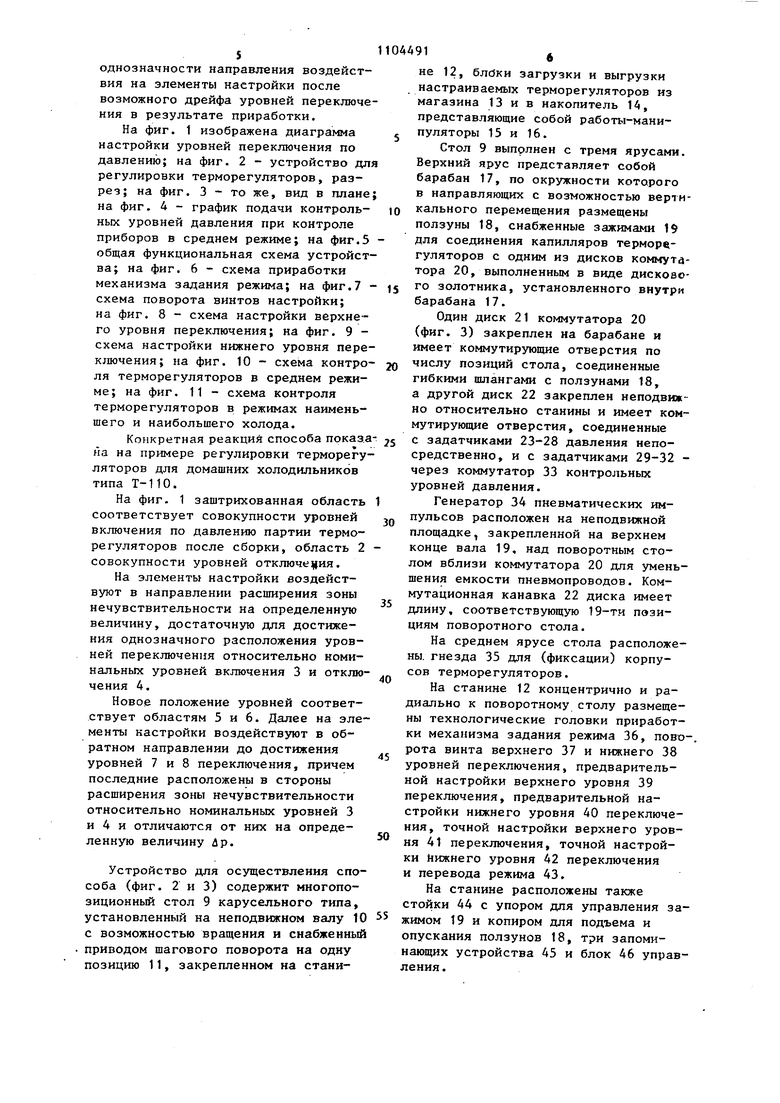

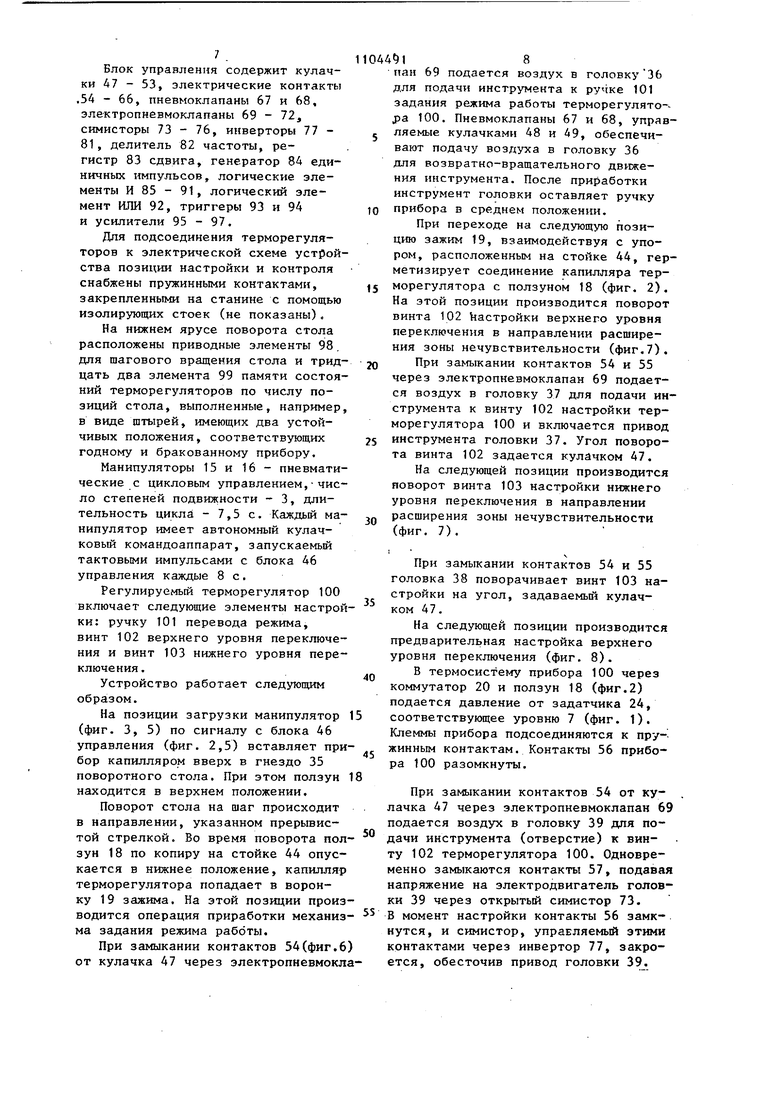

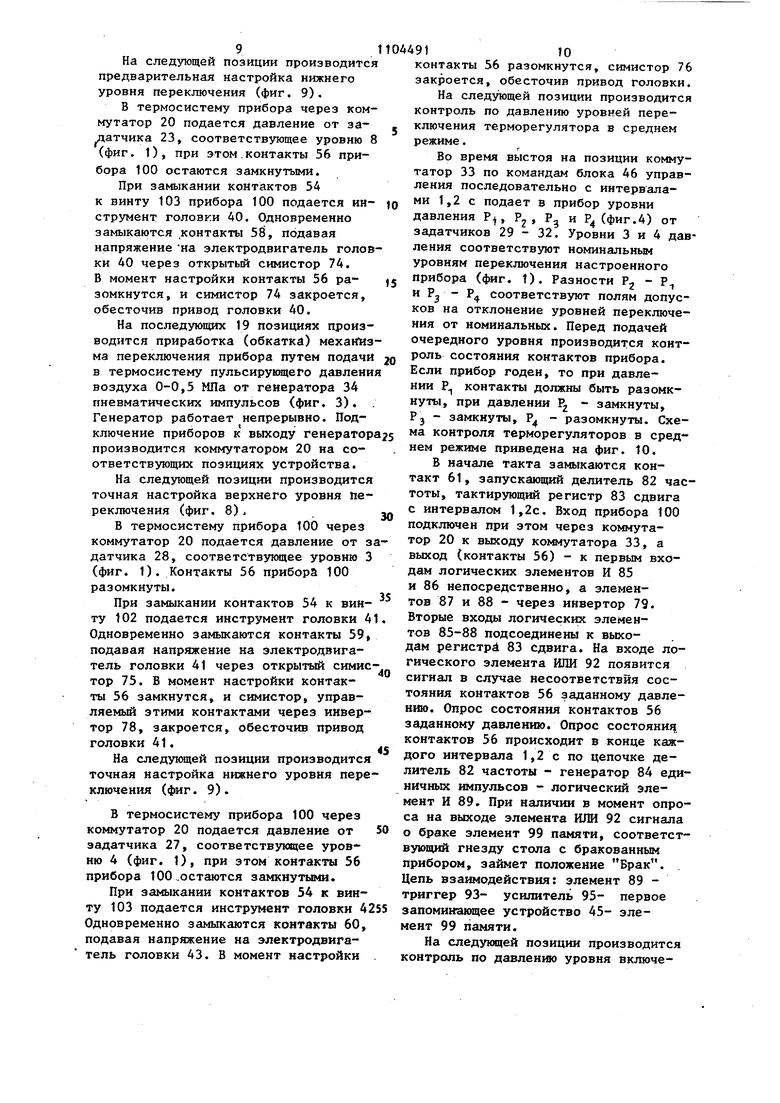

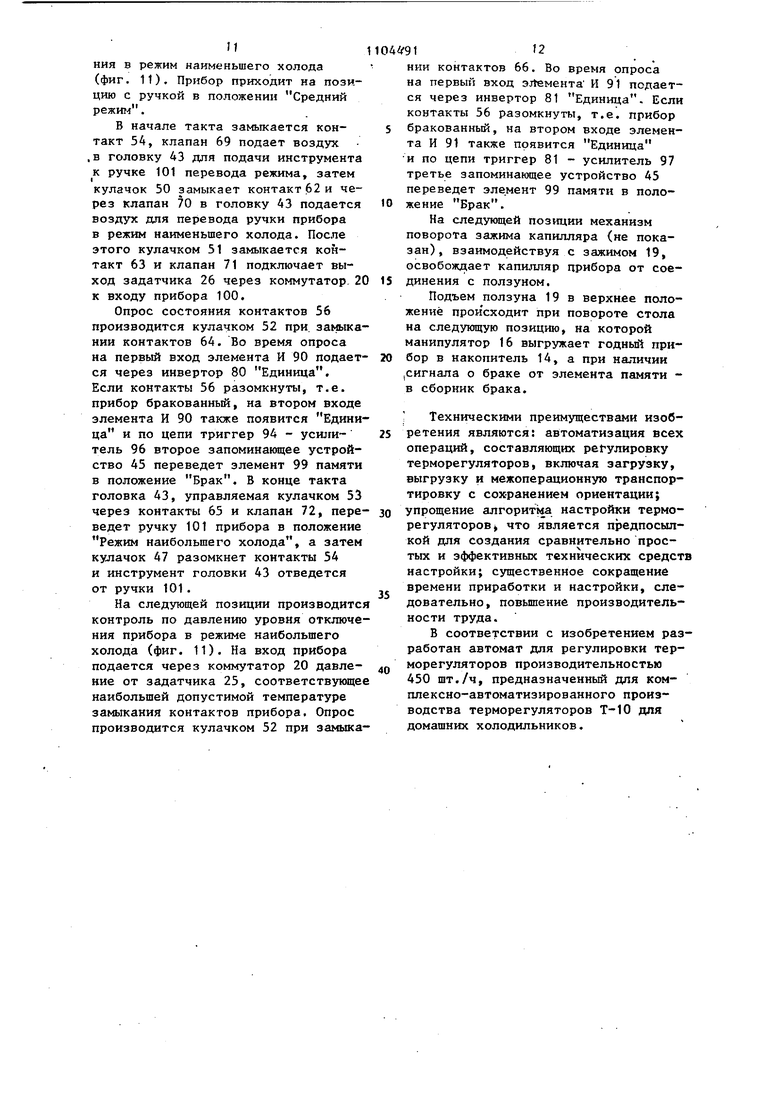

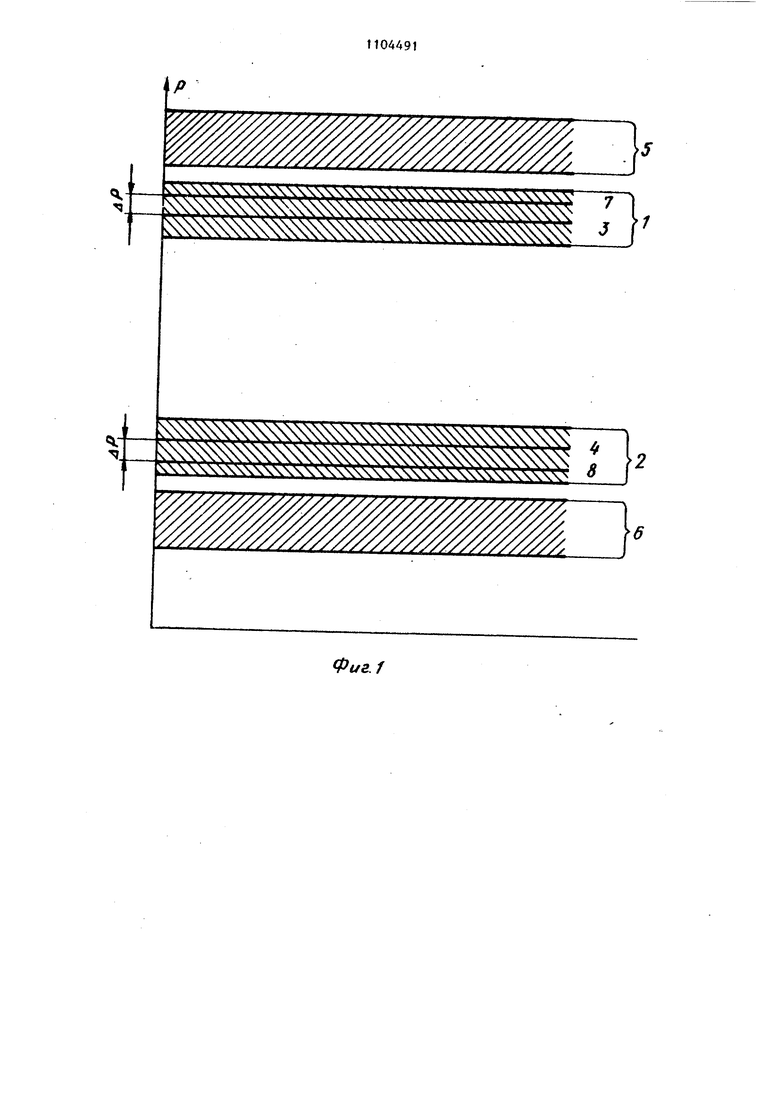

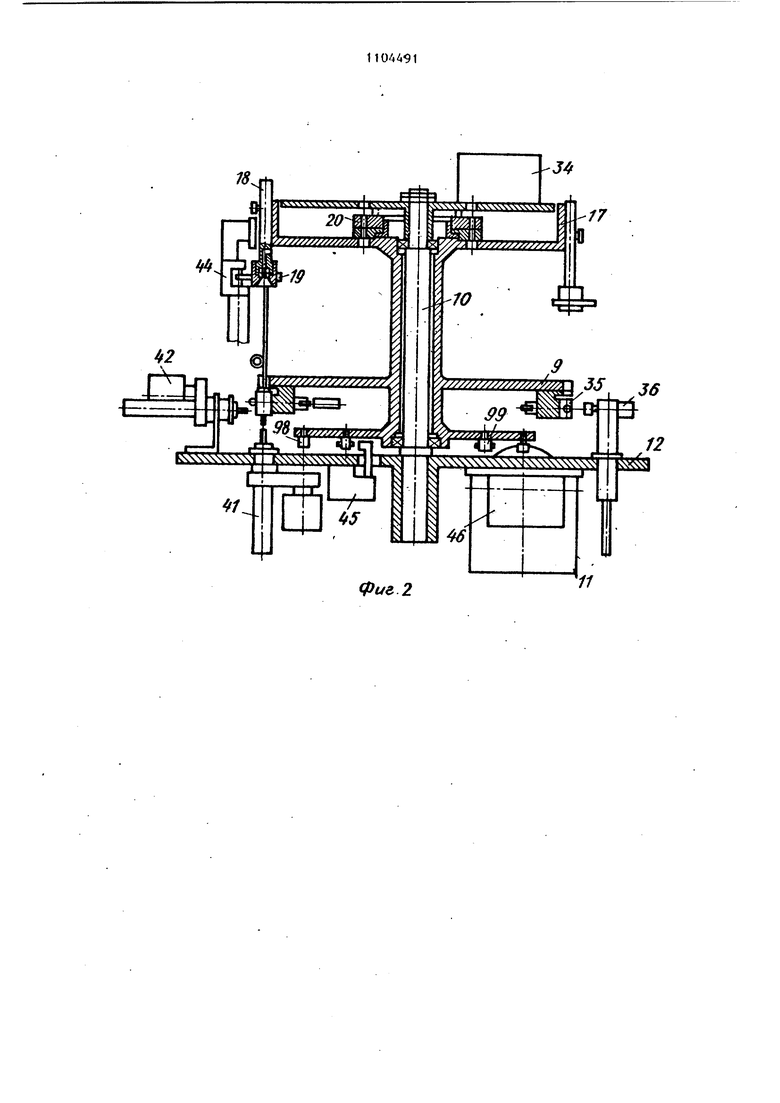

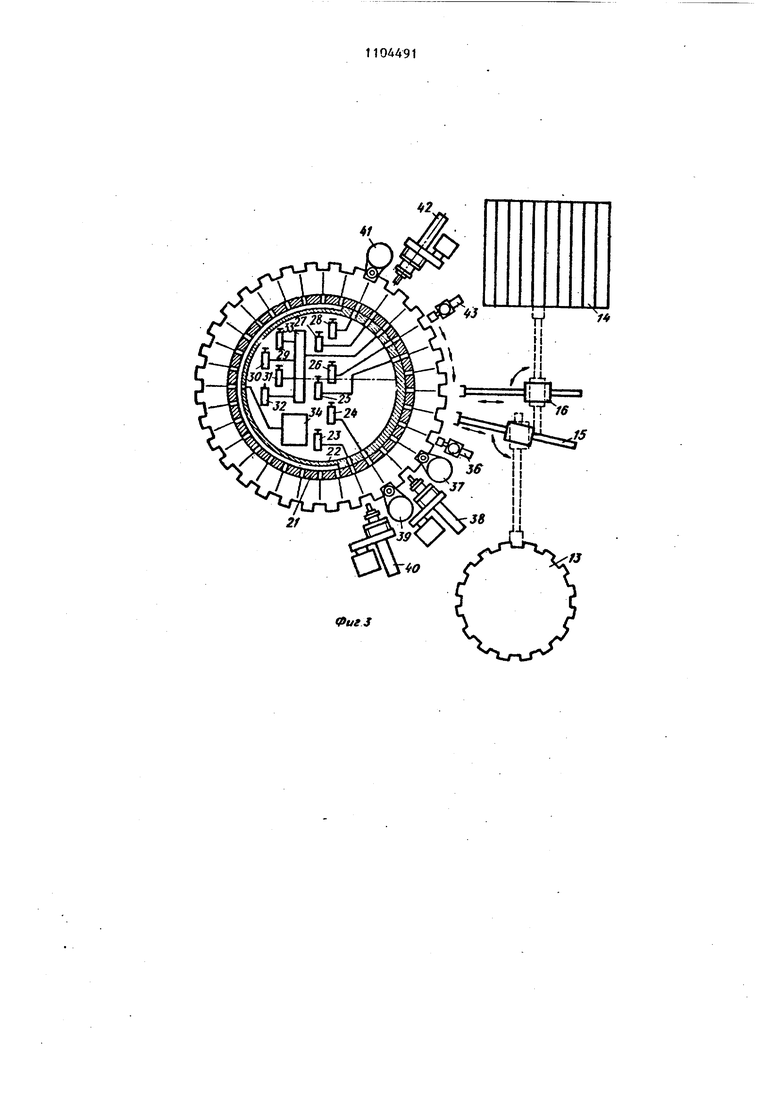

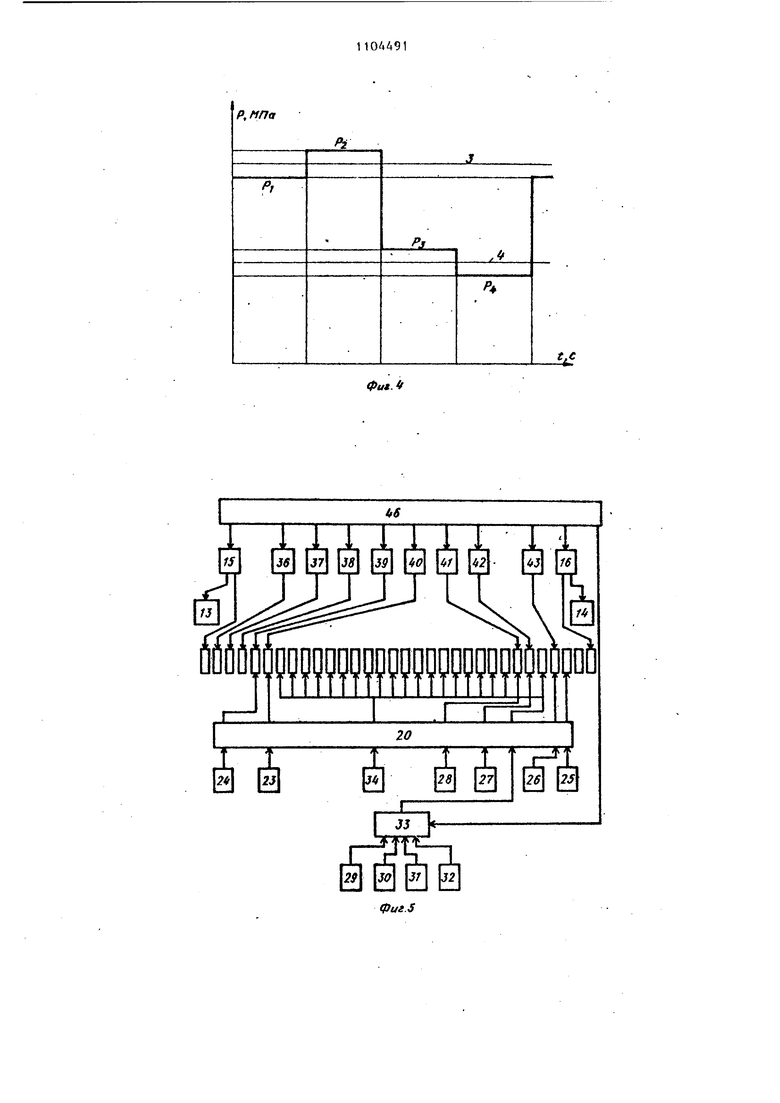

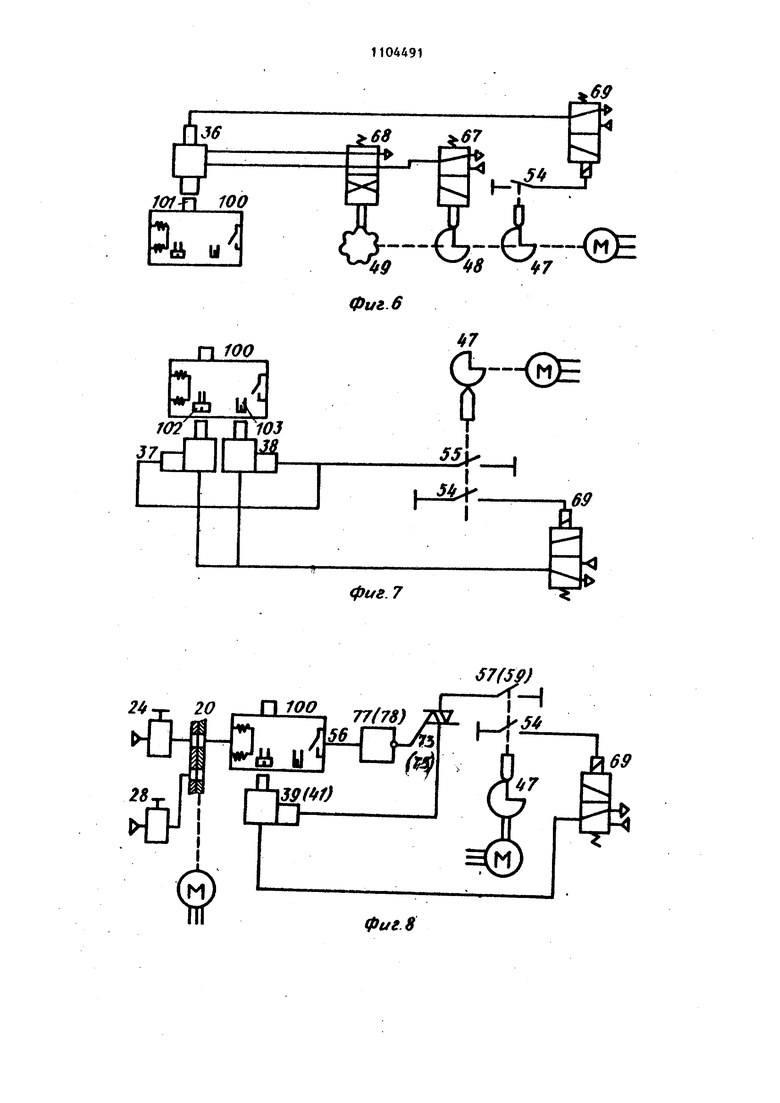

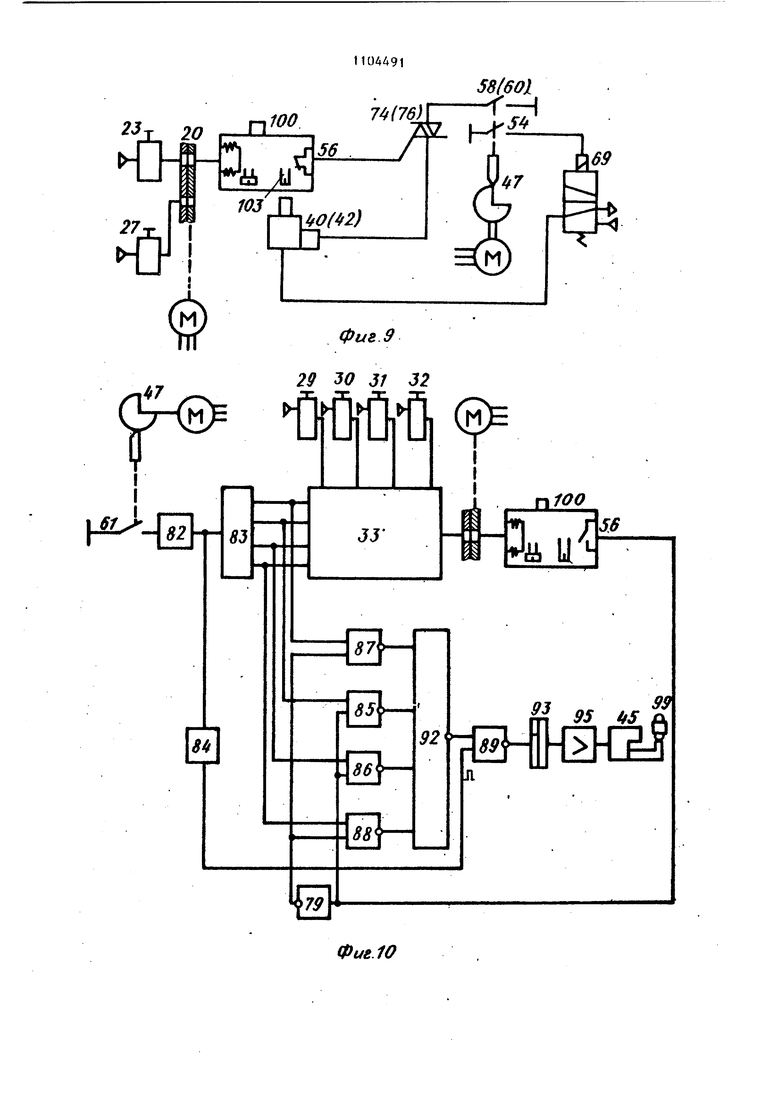

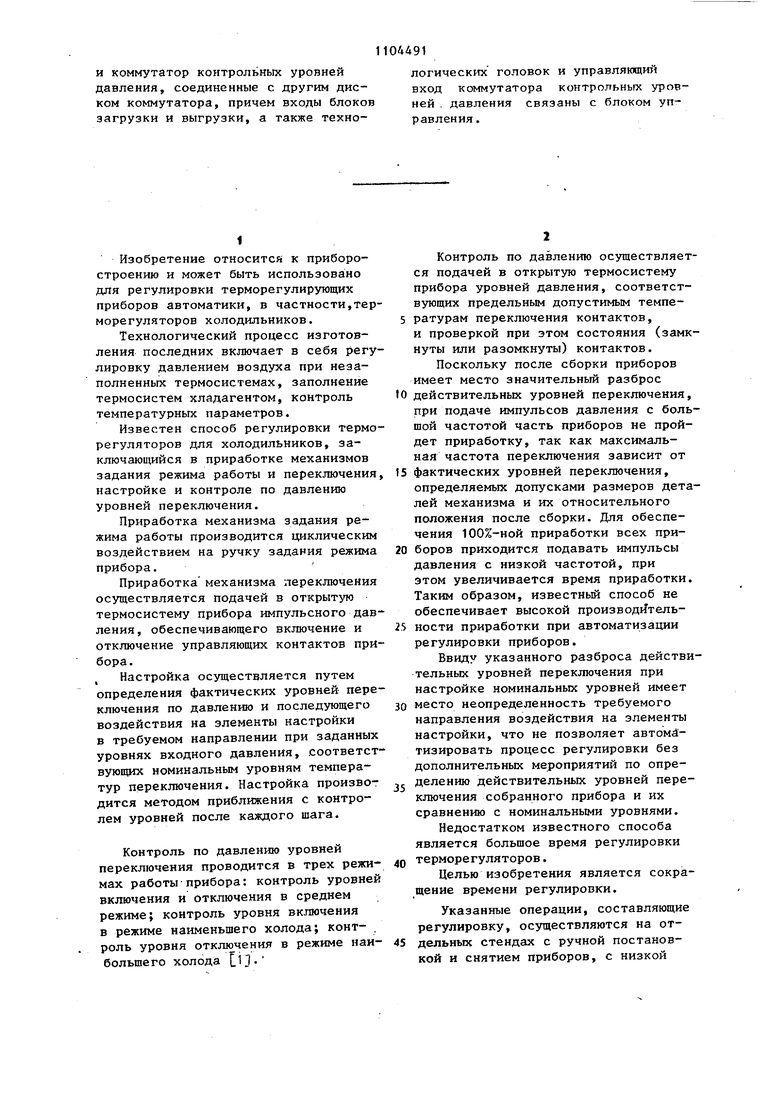

Указанные операции, составляющие регулировку, осуществляются на от5 дельных стендах с ручной постановкой и снятием приборов, с низкой 3 производительностью, что препятству ет комплексной автоматизации массов го производства терморегуляторов, потребность в которых составляет более 8 млн. шт. в год. Известный технологический авто- мат, который может быть использован для регулировки терморегуляторов содержит многопозиционньй стол кару сельного типа, блоки загрузки и выгрузки например терморегуляторов, органы воздействия на объекты обработки, т.е. технологические головки, привод поворота стола и т.д. Однако в известной конструкции устройство не может обеспечить нужного быстродействия. Цель изобретения - увеличение, быстродействия устройства. Указанные цели достигаются тем, что согласно способу регулировки терморегуляторов, заключающемуся в приработке механизма задания режи ма работы, приработке механизма переключения, настройке по давлению верхне,го и нижнего номинальных уров ней переключения и контроля по давлению уровней переключения, перед приработкой механизма переключения осуществляют предварительную настройку уровней переключения, состо щую в том, что на элементы настройки верхнего и нижнего уровней переключения вначале осуществляют дозированное воздействие в направлении расширения зоны нечувствительности а затем воздействие в обратном направлении до достижения заданньгх уровней переключения, отличающихся от номинальных на определенную вели чину. Причем в устройстве для регулировки терморегуляторов, содержащем блоки загрузки и выгрузки терморегуляторов, МН.ОГОПОЗИЦИОННЫЙ стол карусельного типа, снабженный приво дом шагового поворота на одну позицию и зажимными узлами для фиксации терморегуляторов, технологические головки и блок управления, стол выполнен с тремя ярусами, на верхнем из которых размещены зажимы для соединения капилляров терморегулято ров с одним из дисков коммутатора, на среднем ярусе расположены гнезда для корпусов терморегуляторов, а нижний ярус содержит приводные элементы для шагового вращения, стол и элементы памяти состояний терморегуляторов по чийлу позиций, на неподвижной площадке над поворотным столом размещен генератор пневматических Iiмпyльcoв, соединенный с другим диском коммутатора, на станине устройства концентрично и радиально к столу размещены технологические головки приработки механизма задания режима, поворота винта верхнего уровня переключения, поворота винта нижнего уровня переключения, предварительной настройки верхнего уровня переключения, предварительной настройки нижнего уровня переключения, точной настройки верхнего уровня переключения, точной настройки нижнего уровня переключения и перевода режима, на корпусе устройства размещены задатчики давления и коммутатор контрольных уровней давления, соединенные с другим диском коммутатора, причем входы блоков загрузки и выгрузки, а также технологических головок и управляющий вход коммутатора контрольных уровней давления связаны с блоком управления. Сущность способа заключается в том, что воздействием на элементы настройки уровней переключения в направлении расширения зоны нечувствительности достиг ается однозначное отклонение действительных уровней от номинальных, а именно: совокупность верхних уровней располагается выше номинального уровня включения, совокупность нижних уров- ней располагается ниже номинального уровня отключения. Это позволяет предварительную и точную настройки проводить путем воздействия на элементы настройки в определенном направлении - в сторону сужения зоны нечувствительности, что создает предпосылки для автоматизации настройки с простым алгоритмом. В результате предварительной настройки уровни переключения приборов приводятся к одинаковым значениям, близким к номинальным, что позволяет вести приработку с высокой частотой следования импульсов давления, следовательно, с большой производительностью . Разность между уровнями предварительной настройки и номинальными, достигаемыми в результате точной на, стройки, необходима для сохранения однозначности направления воздействия на элементы настройки после возможного дрейфа уровней переключе ния в результате приработки. На фиг. 1 изображена диаграмма настройки уровней переключения по давлению; на фиг. 2 - устройство дл регулировки терморегуляторов, разрез; на фиг. 3 - то же, вид в плане на фиг. 4 - график подачи контрольных уровней давления при контроле приборов в среднем режиме; на фиг.5 общая функциональная схема устройст ва; на фиг. 6 - схема приработки механизма задания режима; на фиг.7 схема поворота винтов настройки; на фиг. 8 - схема настройки верхнего уровня переключения; на фиг. 9 схема настройки нижнего уровня пере ключения; на фиг. 10 - схема контро ля терморегуляторов в среднем режиме; на фиг. 11 - схема контроля терморегуляторов в режимах наименьшего и наибольшего холода. Конкретная реакция способа показ. на на примере регулировки терморегу ляторов для домашних холодильников типа Т-110. На фиг, 1 заштрихованная область соответствует совокупности уровней включения по давлению партии терморегуляторов после сборки, область 2 совокупности уровней отключе |ия. На элементы настройки воздействуют в направлении расширения зоны нечувствительности на определенную величину, достаточную для достижения однозначного расположения уровней переключения относительно номинальных уровней включения 3 и отклю чения 4. Новое положение уровней соответствует областям 5 и 6. Далее на эле менты настройки воздействуют в обратном направлении до достижения уровней 7 и 8 переключения, причем последние расположены в стороны расширения зоны нечувствительности относительно номинальных уровней 3 и 4 и отличаются от них на определенную величину Л р. Устройство для осуществления спо соба (фиг. 2 и 3) содержит многопозиционный стол 9 карусельного типа, установленный на неподвижном валу 1 с возможностью вращения и снабженны приводом шагового поворота на одну позицию 11, закрепленном на станине 12, блс(ки загрузки и выгрузки настраиваемых терморегуляторов из магазина 13 и в накопитель 14, представляющие собой работы-манипуляторы 15 и 16. Стол 9 выполнен с тремя ярусами. Верхний ярус представляет собой барабан 17, по окружности которого в направляющих с возможностью вертикального перемещения размещены ползуны 18, снабженные зажимами 19 для соединения капилляров терморегуляторов с одним из дисков коммутатора 20, выполненным в виде дискового золотника, установленного внутри барабана 17. Один диск 21 коммутатора 20 (фиг. 3) закреплен на барабане и имеет коммутирующие отверстия по числу позиций стола, соединенные гибкими шлангами с ползунами 18, а другой диск 22 закреплен неподвижно относительно станины и имеет коммутирующие отверстия, соединенные с задатчиками 23-28 давления непосредственно, и с задатчиками 29-32 через коммутатор 33 контрольных уровней давления. Генератор 34 пневматических импульсов расположен на неподвижной площадке, закрепленной на верхнем конце вала 19, над поворотным столом вблизи коммутатора 20 для уменьшения емкости пневмопроводов. Коммутационная канавка 22 диска имеет длину, соответствующую 19-ти позициям поворотного стола. На среднем ярусе стола расположены, гнезда 35 для (фиксации) корпусов терморегуляторов. На станине 12 концентрично и радиально к поворотному столу размещены технологические головки приработки механизма задания режима 36, пово-. рота винта верхнего 37 и нижнего 38 уровней переключения, предварительной настройки верхнего уровня 39 переключения, предварительной настройки нижнего уровня 40 переключения, точной настройки верхнего уровня 41 переключения, точной настройки Нижнего уровня 42 переключения и перевода режима 43. На станине расположены также стойки 44 с упором для управления зажимом 19 и копиром для подъема и опускания ползунов 18, три запоминающих устройства 45 и блок 46 управения. Блок управления содержит кулачки 47 - 53, электрические контакты .54 - 66, пневмоклапаны 67 и 68, электропневмоклапаны 69 - 72, симисторы 73 - 76, инверторы 77 81, делитель 82 частоты, регистр 83 сдвига, генератор 84 единичных импульсов, логические элементы И 85 - 91, логический элемент ИЛИ 92, триггеры 93 и 94 и усилители 95 - 97, Для подсоединения терморегуляторов к электрической схеме устройства позиции настройки и контроля снабжены пружинными контактами, закрепленными на станине с помощью изолирующих стоек (не показаны). На нижнем ярусе поворота стола расположены приводные элементы 98. для шагового вращения стола и тридцать два элемента 99 памяти состояний терморегуляторов по числу позиций стола, выполненные, например в виде штырей, имеющих два устойчивых положения, соответствующих годному и бракованному прибору. Манипуляторы 15 и 16 - пневматические с цикловым управлением,число степеней подвижности - 3, длительность цикла - 7,5 с. Каждый манипулятор имеет автономный кулачковый командоаппарат, запускаемый тактовыми импульсами с блока 46 управления каждые 8с. Регулируемый терморегулятор 100 включает следующие элементы настрой ки: ручку 101 перевода режима, винт 102 верхнего уровня переключения и винт 103 нижнего уровня пере ключения . Устройство работает следующим образом. На позиции загрузки манипулятор (фиг. 3, 5) по сигналу с блока 46 управления (фиг. 2,5) вставляет при бор капилляром вверх в гнездо 35 поворотного стола. При этом ползун находится в верхнем положении. Поворот стола на шаг происходит в направлении, указанном прерывистой стрелкой. Во время поворота по зун 18 по копиру на стойке 44 опус кается в нижнее положение, капилляр терморегулятора попадает в воронку 19 зажима. На этой позиции прои водится операция приработки механи ма задания режима работы. При замыкании контактов 54(фиг. от кулачка 47 через электропневмок 1 69 подается воздух в головку36 пан подачи инструмента к ручке 101 задания режима работы терморегулято-ра 100. Пневмоклапаны 67 и 68, управляемые кулачками 48 и 49, обеспечивают подачу воздуха в головку 36 для возвратно-вращательного движения инструмента. После приработки инструмент головки оставляет ручку прибора в среднем положении. При переходе на следующую позицию зажим 19, взаимодействуя с упором, расположенным на стойке 44, герметизирует соединение капилляра терморегулятора с ползуном 18 (фиг, 2). На этой позиции производится поворот винта 102 Застройки верхнего уровня переключения в направлении расширения зоны нечувствительности (фиг,7). При замыкании контактов 54 и 55 через электропневмоклапан 69 подается воздух в головку 37 для подачи инструмента к винту 102 настройки терморегулятора 100 и включается привод инструмента головки 37, Угол поворота винта 102 задается кулачком 47, На следующей позиции производится поворот винта 103 настройки нижнего уровня переключения в направлении расширения зоны нечувствительности (фиг, 7), При замыкании контактов 54 и 55 головка 38 поворачивает винт 103 настройки на угол, задаваемьй кулачком 47, На следующей позиции производится предварительная настройка верхнего уровня переключения (фиг. 8), В термосистему прибора 100 через коммутатор 20 и ползун 18 (фиг.2) подается давление от задатчика 24, соответствующее уровню 7 (фиг, 1). Клеммы прибора подсоединяются к пружинным контактам. Контакты 56 прибора 100 разомкнуты. При замыкании контактов 54 от кулачка 47 через электропневмоклапан 69 подается воздух в головку 39 для подачи инструмента (отверстие) к винту 102 терморегулятора 100, Одновременно замыкаются контакты 57, подавая напряжение на электродвигатель головки 39 через открытый симистор 73. В момент настройки контакты 56 замкнутся, и симистор, управляемый этими контактами через инвертор 77, закроется, обесточив привод головки 39. На следующей позиции производится предварительная настройка нижнего уровня переключения (фиг. 9). В термосистему прибора через коммутатор 20 подается давление от за атчика 23, соответствующее уровню 8 (фиг. 1), при этом.контакты 56 прибора 100 остаются замкнутыми. При замыкании контактов 54 к винту 103 прибора 100 подается инструмент головки 40. Одновременно замыкаются контакты 58, подавая напряжение на электродвигатель голов ки 40 через открытьй симистор 74. В момент настройки контакты 56 разомкнутся, и симистор 74 закроется, обесточив привод головки 40. На последующих 19 позициях производится приработка (обкатка) мвхан:из ма переключения прибора путем подачи в термосистему пульсирующего давлени воздуха 0-0,5 МПа от генератора 34 пневматических импульсов (фиг. 3). Генератор работает непрерывно. Подключение приборов к выходу генератор производится коммутатором 20 на соответствующих позициях устройства. На следующей позиции производится точная настройка верхнего уровня переключения (фиг. 8). В термосистему прибора 100 через коммутатор 20 подается давление от з датчика 28, соответствующее уровню 3 (фиг. 1). Контакты 56 прибора 100 разомкнуты. При замыкании контактов 54 к винту 102 подается инструмент головки 4 Одновременно замыкаются контакты 59, подавая напряжение на электродвигатель головки 41 через открытый симис тор 75. В момент настройки контакты 56 замкнутся, и симистор, управляемый этими контактами через инйертор 78, закроется, обесточив привод головки 41. На следующей позиции производится точная настройка нижнего уровня пере ключения (фиг. 9). В термосистему прибора 100 через коммутатор 20 подается давление от задатчика 27, соответствующее уровню 4 (фиг. 1), при этом контакты 56 прибора 100 .остаются замкнутыми. При замыкании контактов 34 к винту 103 подается инструмент головки 4 Одновременно замыкаются контакты 60, подавая напряжение на электродвигатель головки 43. В момент настройки 91 контакты 56 разомкнутся, симистор 76 закроется, обесточив привод головки. На следующей позиции производится контроль по давлению уровней переключения терморегулятора в среднем режиме. Во время выстоя на позиции коммутатор 33 по командам блока 46 управления последовательно с интервалами 1,2 с подает в прибор уровни давления Р, Р , Р и Р (фиг.4) от задатчиков 29 - 32. Уровни 3 и 4 давления соответствуют номинальным уровням переключения настроенного прибора (фиг. 1). Разности Р., - Р Р соответствуют полям допусков на отклонение уровней переключения от номинальных. Перед подачей очередного уровня производится контроль состояния контактов прибора. Если прибор годен, то при давлении Р контакты должны быть разомкнуты, при давлении - замкнуты, PJ - замкнуты, Р - разомкнуты. Схема контроля терморегуляторов в сред нем режиме приведена на фиг. 10. В начале такта замыкаются контакт 61, запускающий делитель 82 частоты, тактирующий регистр 83 сдвига с интервалом 1,2с. Вход прибора 100 подключен при этом через коммутатор 20 к выходу коммутатора 33, а выход (контакты 56) - к первым входам логических элементов И 85 и 86 непосредственно, а элементов 87 и 88 - через инвертор 79. Вторые входы логических элементов 85-88 подсоединены к выходам регистре 83 сдвига. На входе логического элемента ИЛИ 92 появится сигнал в случае несоответствия состояния контактов 56 заданному давлению. Опрос состояния контактов 56 заданному давлению. Опрос состояние контактов 56 происходит в конце каждого интервала 1,2 с по цепочке делитель 82 частоты - генератор 84 единичных импульсов - логический элемент И 89. При наличии в момент опроса на выходе элемента ШШ 92 сигнала о браке элемент 99 памяти, соответствующий гнезду стола с бракованным прибором, займет положение Брак. епь взаимодействия: элемент 89 триггер 93- усилитель 95- первое запоминакнцее устройство 45- элеент 99 памяти. На следующей позиции производится онтроль по давлению уровня включеи

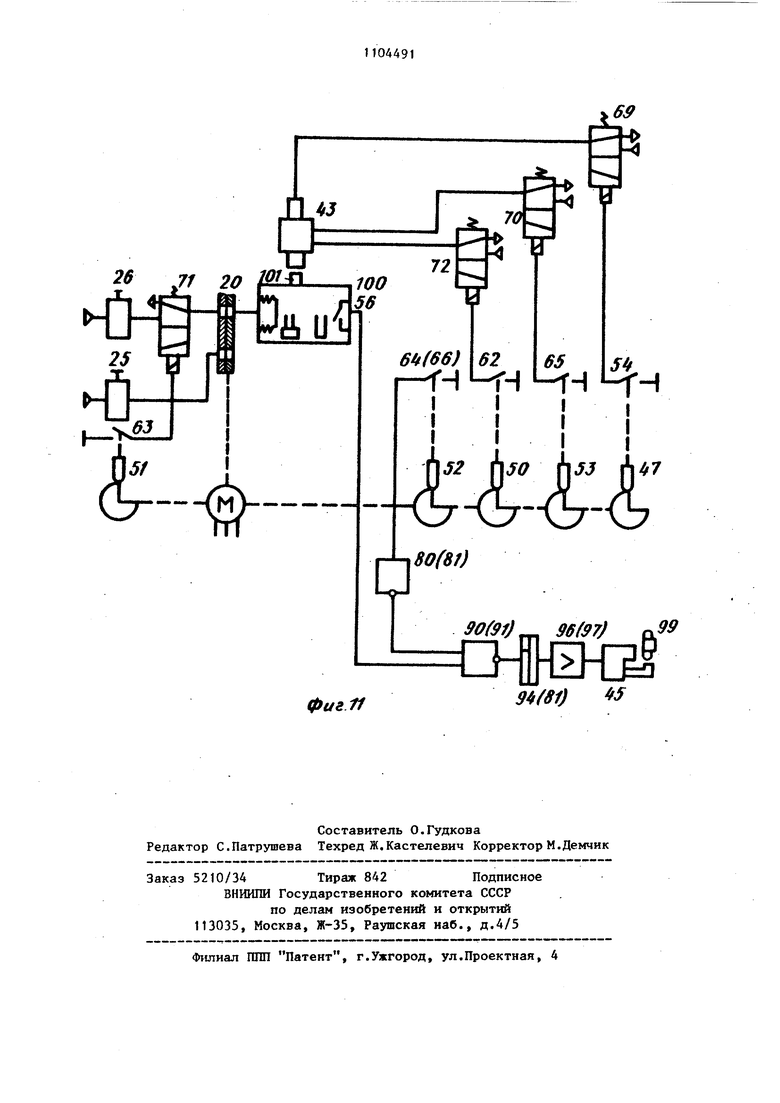

ния в режим наименьшего холода (фиг. 11). Прибор приходит на позицию с ручкой в положении Средний режим.

В начале такта замыкается контакт 54, клапан 69 подает воздух ,в головку 43 для подачи инструмента к ручке 101 перевода режима, затем кулачок 50 замыкает контакт 62 и через клапан 70 в головку 43 подается воздух для перевода ручки прибора в режим наименьшего холода. После этого кулачком 51 замыкается контакт 63 и клапан 71 подключает выход задатчика 26 через коммутатор 20 к входу прибора 100.

Опрос состояния контактов 56 производится кулачком 52 при. замыкании контактов 64. Во время опроса на первый вход элемента И 90 подается через инвертор 80 Единица. Если контакты 56 разомкнуты, т.е. прибор бракованный, на втором входе элемента И 90 также появится Единица и по цепи триггер 94 - усилитель 96 второе запоминающее устройство 45 переведет элемент 99 памяти в положение Брак. В конце такта головка 43, управляемая кулачком 53 через контакты 65 и клапан 72, переведет ручку 101 прибора в положение Режим наибольшего холода, а затем кулачок 47 разомкнет контакты 54 и инструмент головки 43 отведется от ручки 101.

На следующей позиции производится контроль по давлению уровня отключения прибора в режиме наибольшего холода (фиг. 11). На вход прибора подается через коммутатор 20 давление от задатчика 25, соответствующее наибольшей допустимой температуре замыкания контактов прибора. Опрос производится кулачком 52 при замыка4 91J2

НИИ контактов 66. Во время опроса на первый вход элемента И 91 подается через инвертор 81 Единица. Если контакты 56 разомкнутьт, т.е. прибор

5 бракованный, на втором входе элемента И 91 также появится Единица и по цепи триггер 81 - усилитель 97 третье запоминающее устройство 45 переведет элемент 99 памяти в поло10 жение Брак.

На следующей позиции механизм поворота зажима капилляра (не показан), взаимодействуя с зажимом 19, освобождает капилляр прибора от сое15 динения с ползуном.

Подъем ползуна 19 в верхнее положение происходит при повороте стола на следующую позицию, на которой манипулятор 16 выгружает годный при0 бор в накопитель 14, а при наличии |Сигнала о браке от элемента памяти в сборник брака.

Техническими преимуществами изоб5 ретения являются: автоматизация всех операций, составляющих ре1улировку терморегуляторов, включая загрузку, выгрузку и межоперационную транспортировку с сохранением ориентации; 0 упрощение алгоритма настройки терморегуляторов что является предпосылкой для создания сравнительно простых и эффективных технических средств настройки; существенное сокращение времени приработки и настройки, следовательно, повьппение производительности труда.

В соответствии с изобретением разработан автомат для регулировки терморегуляторов производительностью 450 шт./ч, предназначенный для комплексно-автоматизированного производства терморегуляторов Т-10 для домашних холодильников.

SSSSSN jN л

}2

;

Фиг.1

ФигЗ

«г

РЗ

Л

X./ 67

- J«

3 -.

ffS 7

фуг..6

П 100

Э

ro2 n П103 П 100 f. 2 I 77/7.; 2fiL Л ; МПJa uT

7

-чн

фиг. 7 фиг. 8 , I. Л

JL

82

83

n/gg

/

JJ

й U

S4

ФиеЮ

- 9S IfS

Ь -

0U&.tf

) 6fff66} r-lH I I I -tH -I-H 32 hsO A«7 ЧЬ-ч1ь- 17 Ь (BJ) 90(9f) 96(97} Г.99

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Техпроцесс Орловского ПО Промприбор (прототип). | |||

Авторы

Даты

1984-07-23—Публикация

1982-12-24—Подача