(54) СБОРОЧНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс | 1981 |

|

SU942928A1 |

| Автоматическая линия | 1981 |

|

SU921792A1 |

| Способ регулировки терморегуляторов и устройство для его осуществления | 1982 |

|

SU1104491A1 |

| Терморегулятор | 1991 |

|

SU1776353A3 |

| Устройство для контроля параметров изделий | 1981 |

|

SU1022124A1 |

| Регулятор температуры | 1990 |

|

SU1756864A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Автомат для сборки коробок | 1990 |

|

SU1735047A1 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Автомат для сборки узлов | 1981 |

|

SU933361A1 |

1

Изобретение относится к приборостроению и может быть использовано для заполнения и герметизации термочувствительных систем приборов.

Известна сборочная линия, например, для сборки термосистем терморегуляторов, содержащая установленные в технологической последовательности многопозиционные автоматы карусельного типа, связанные между собой транспортно-перегружающими устройствами 1 .

Недостатком известной линии является ограниченность ее технологических возможностей.

Цель изобретения - повышение качества сборки и производительности линии.

Поставленная цель достигается тем, что первый по ходу технологического процесса автомат презназначен для заполнения термрсистем газовой фазой хладона, а второй автомат- для герметизации тер1мосистем, при этом оба автомата имеют устройства для компенсации разнодлинности термосистем и узлы фиксации корпуса терморегулятора, причем каждая рабочая позиция автомата для заполнения термосистем снабжена узлом

предварительной герметизации, а автомат для герметизации термосистем - узлом заварки конца термосистемы.

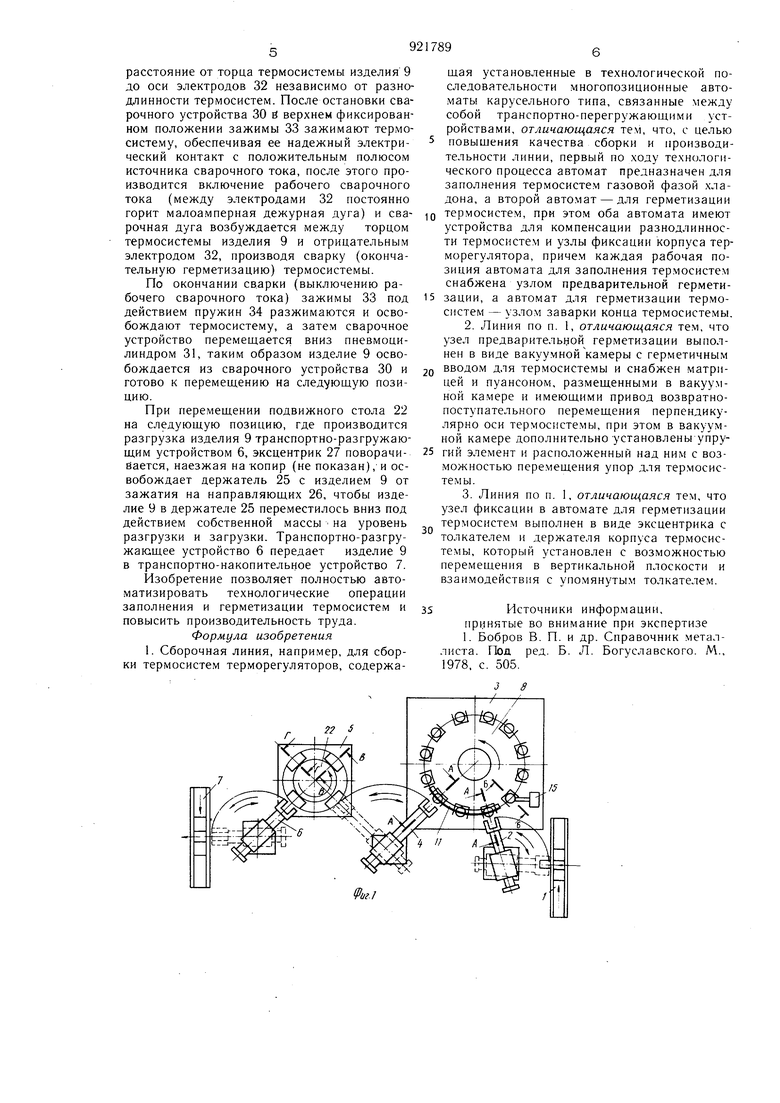

Причем узел предварительной герметизации выполнен в виде вакуумной камеры с гер метичНым вводом для термосистемы и снабжен матрицей и пуансоном, размещенными в вакуумной камере и имеющими привод возвратно-поступательного перемещения перпендикулярно оси термосистемы, при этом

10 в вакуумной камере дополнительно установлены упругий элемент и расположенный над ним с возможностью перемещения упор для термосистемы.

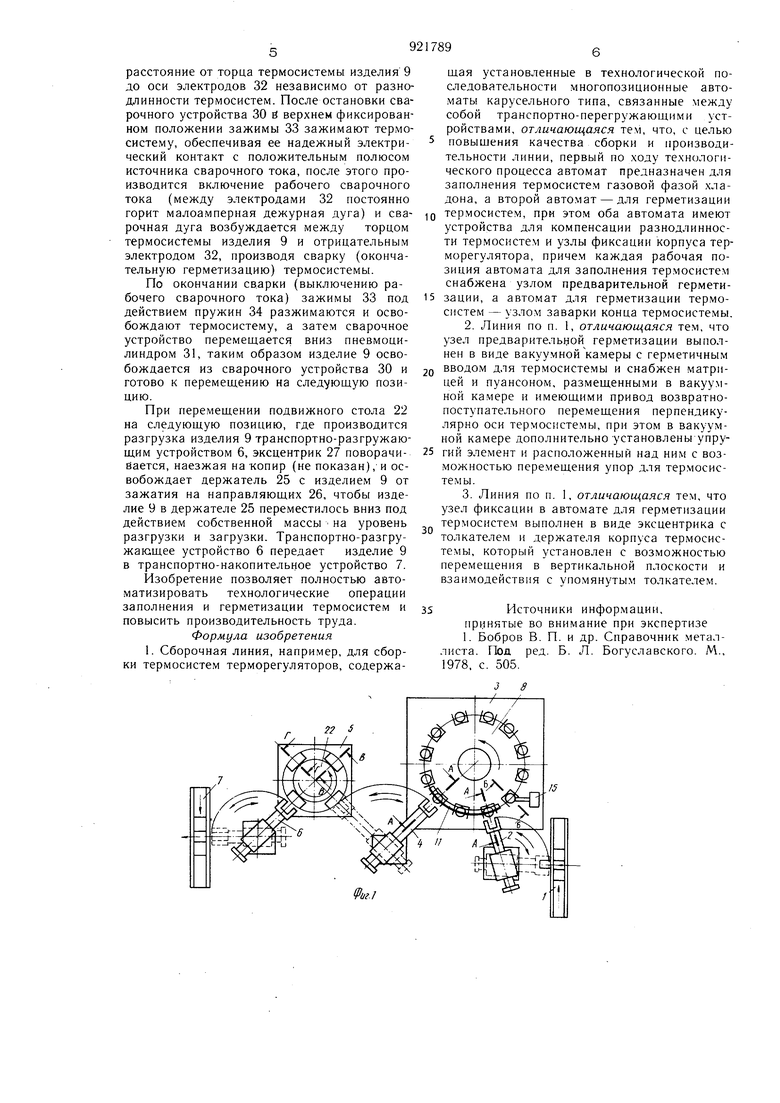

Кроме этого узел фиксации в автомате для герметизации термосисте.м выполнен в виде эксцентрика с толкателем и держателя корпуса термосистемы, который установлен с возможностью перемещения в вертикальной плоскости и взаимодействия с упомянутым толкателем.

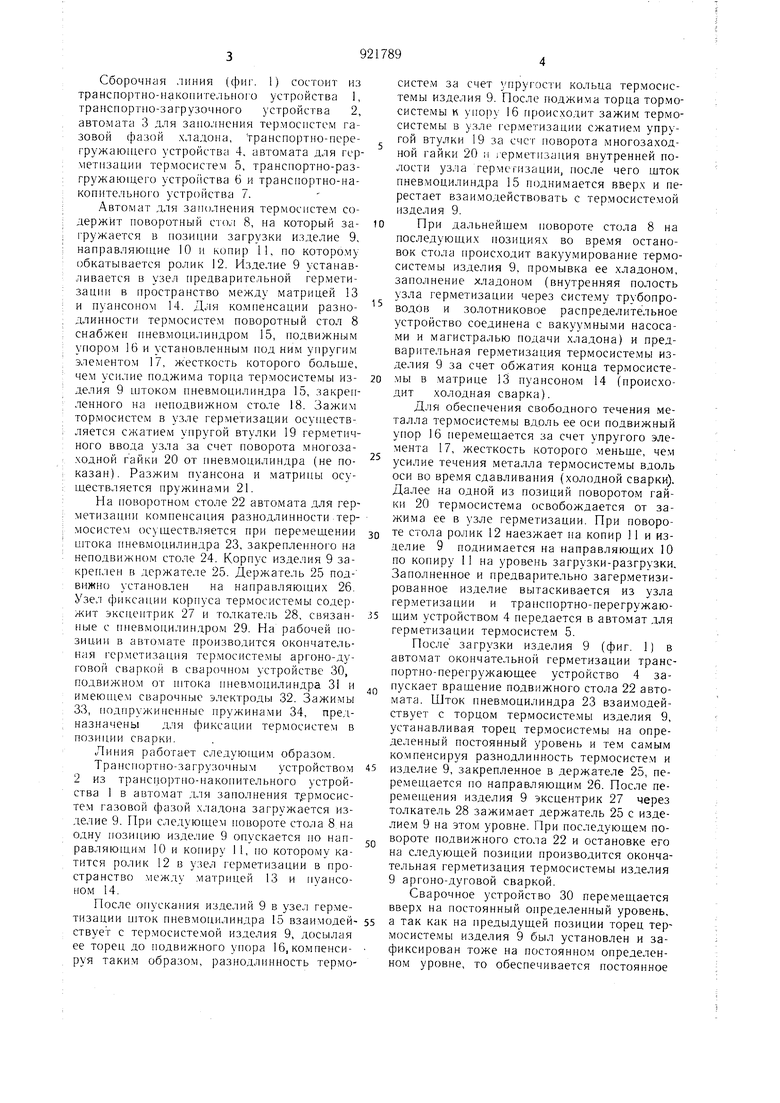

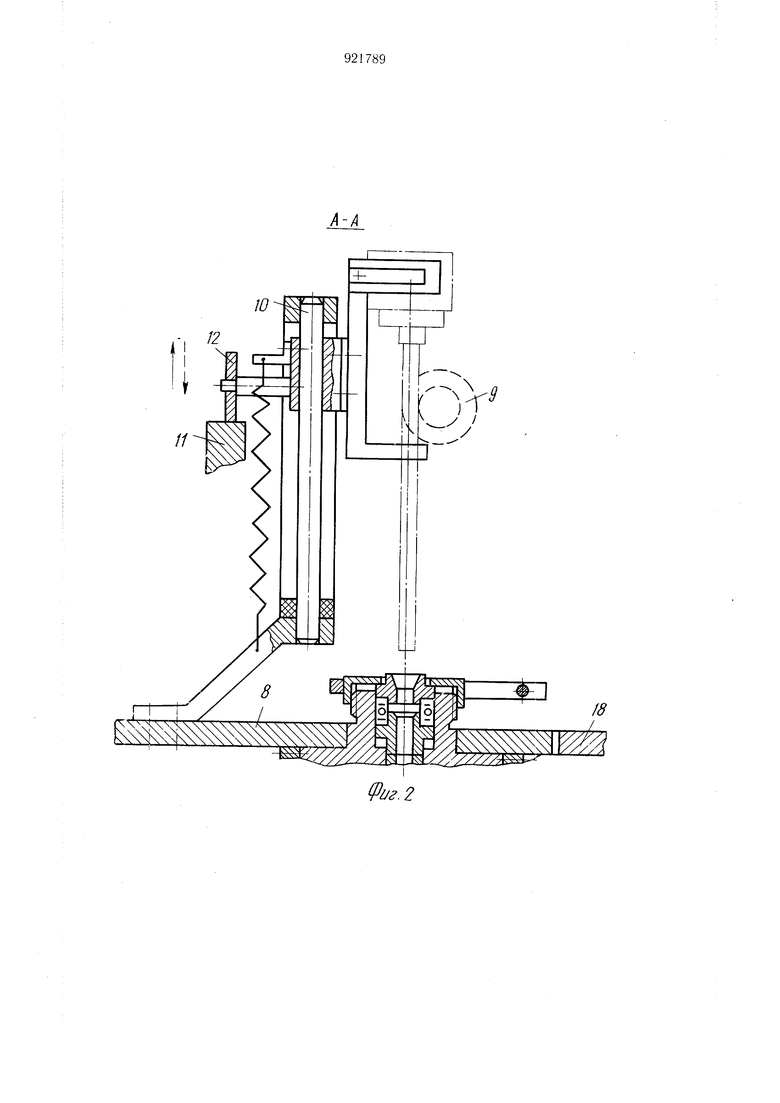

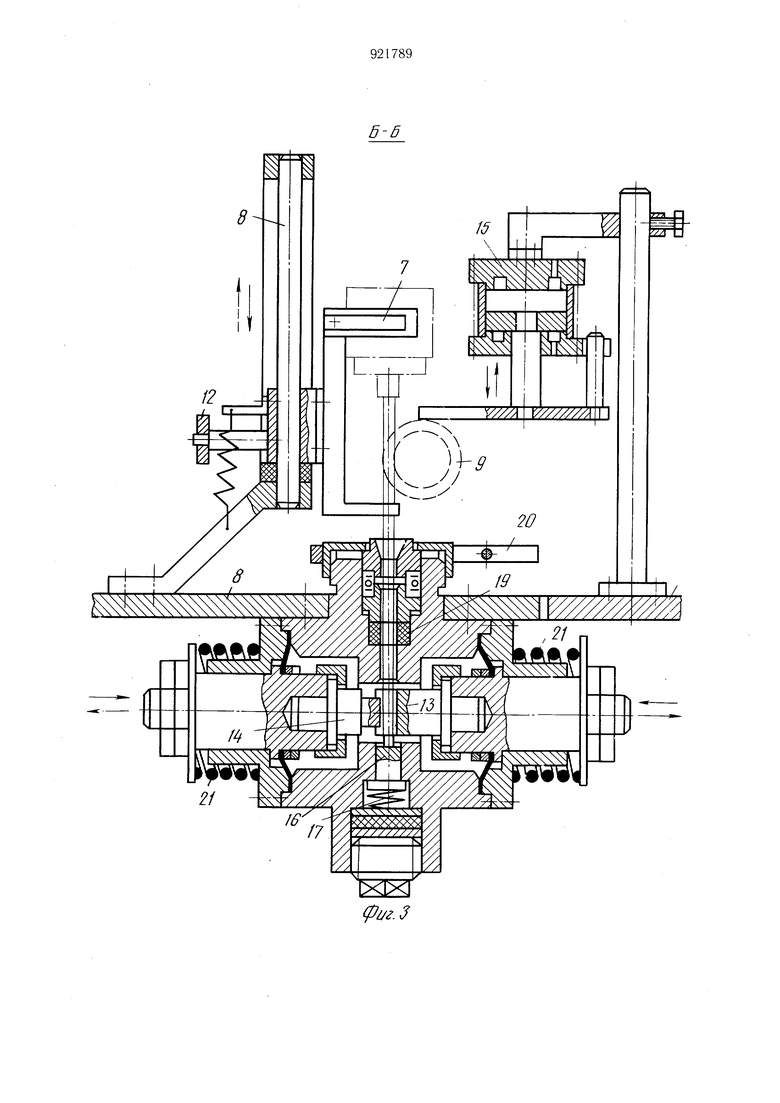

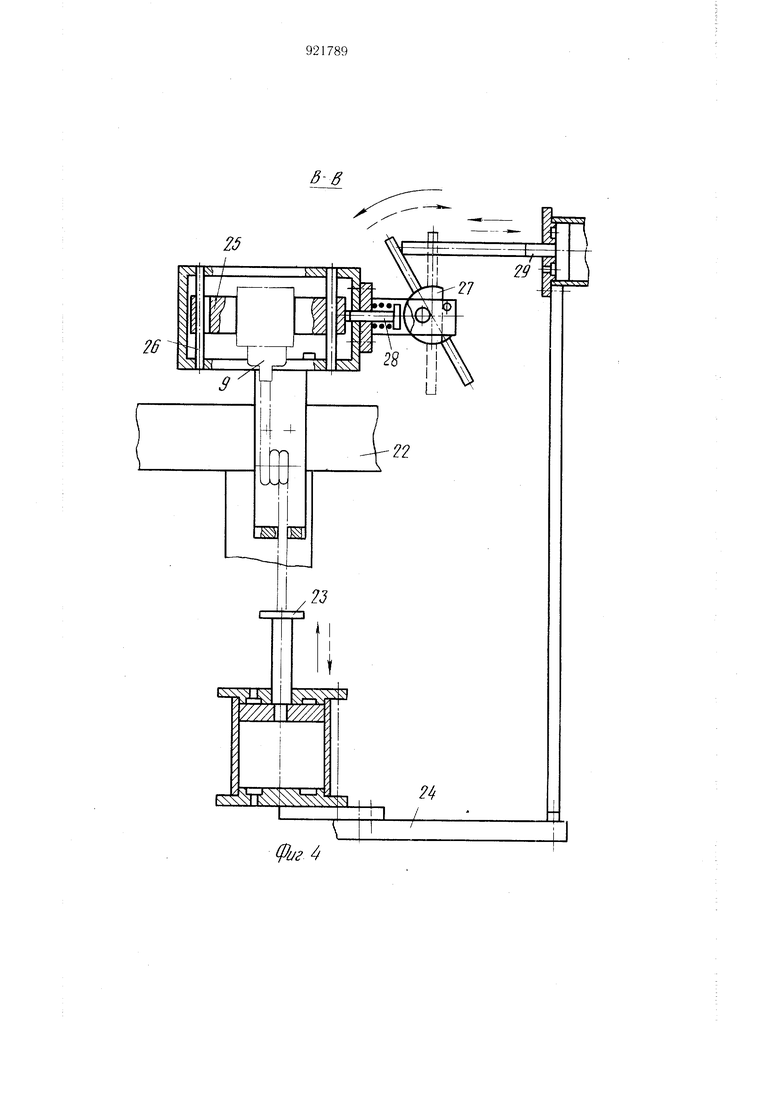

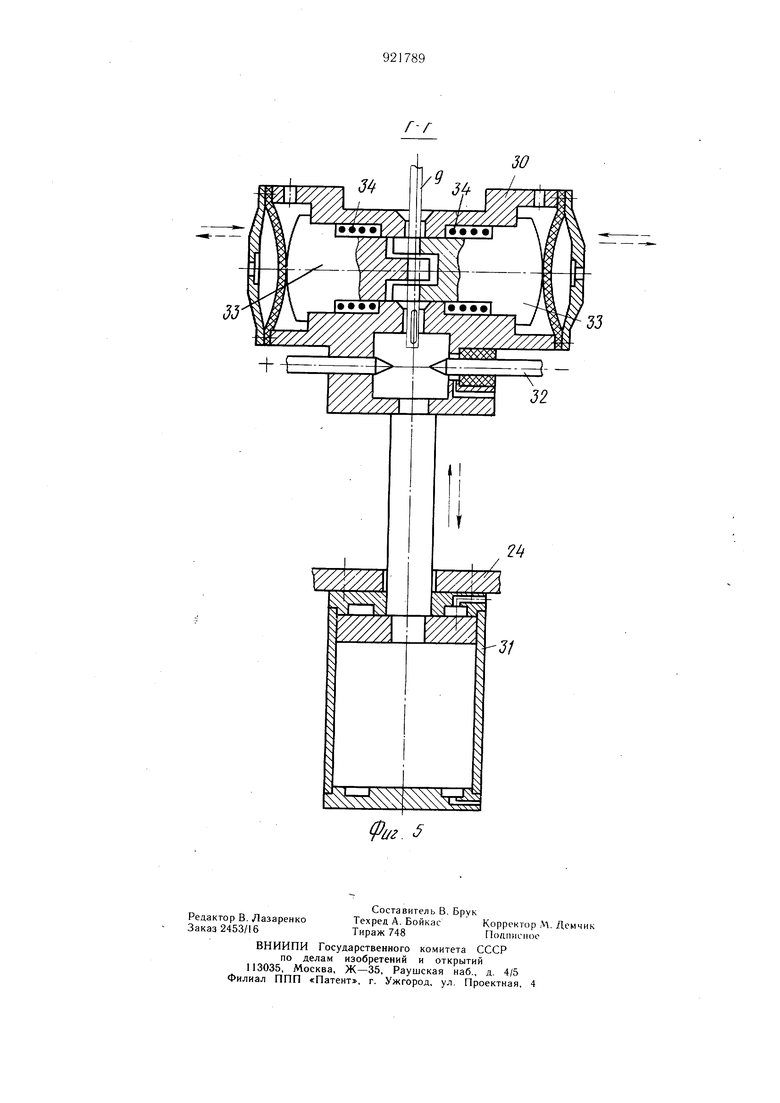

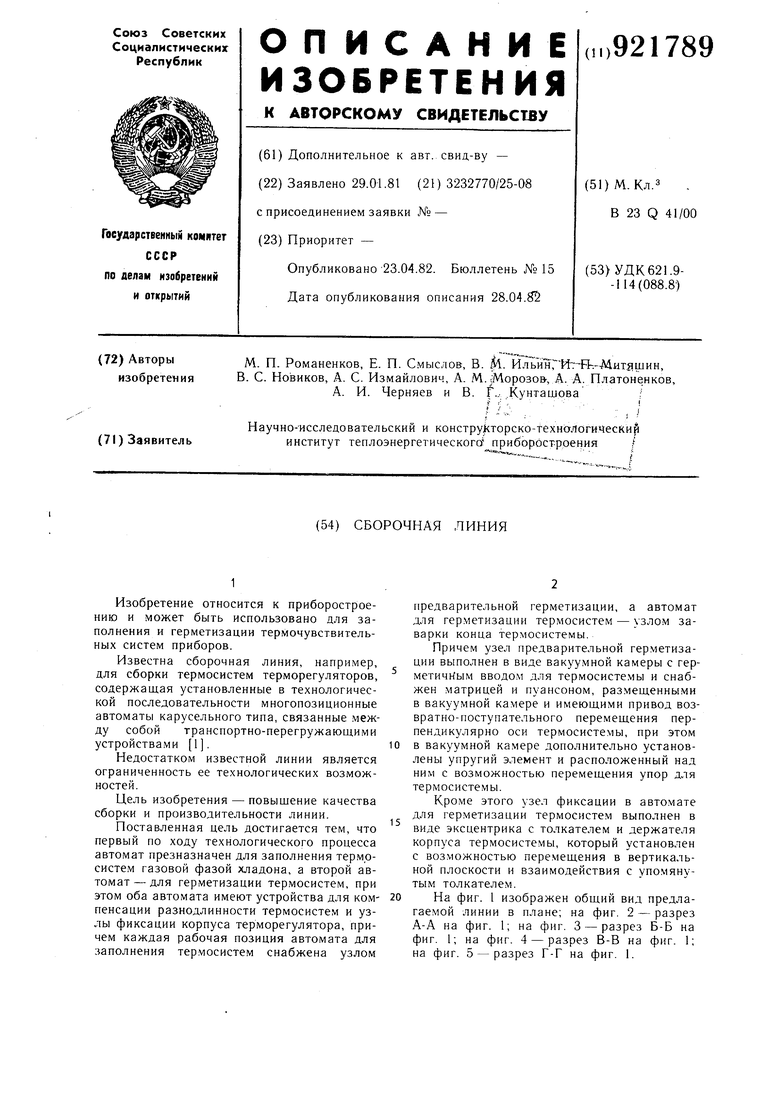

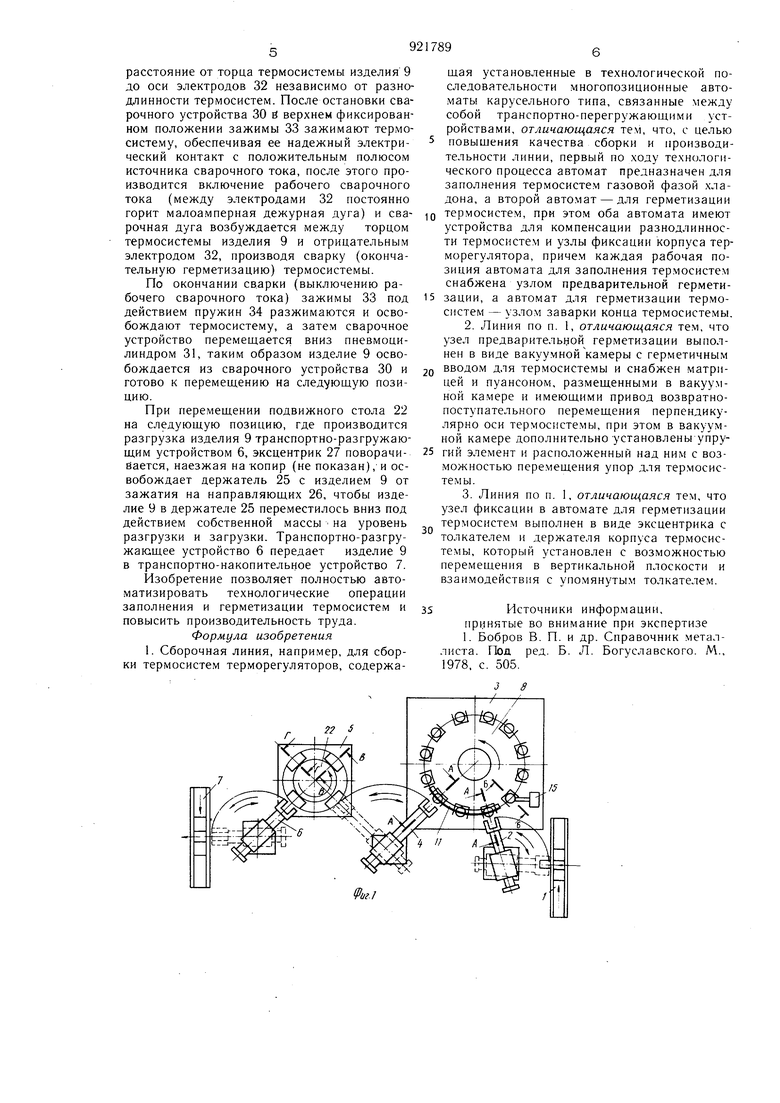

20 На фиг. 1 изображен общий вид предлагаемой линии в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Сборочная линия (фиг. 1) состоит из транспортно-накоиительного устройства 1, транспортно-загрузочного устройства 2, автомата 3 для занолнения термоснстем газовой фазой хладона, транспортно-псрегружающего устройства 4. автомата для герметизации тсрмосистем 5, транспортно-разгружаю1цего устройства 6 и трансгюртно-накопнтельиого устройства 7.

Автомат для заполнеиия термосистем содержит поворотный стол 8, на который загружается в позиции загрузки изделие 9, направляющие 10 и копир 11, по которому обкатывается ролик 12. Изделие 9 устанавливается в узел предварительной герметизации в пространство между матрицей 13 и пуансоном 14. Для компенсации разнодлинности термосистем поворотный стол 8 снабжен иневмоци.чиндром 15, подвижным упором 16 и установленным под ним упругим элементом 17, жесткость которого больше, чем yciunie поджима торца термосистемы изделия 9 штоком пневмоцилиндра 15, закрепленного на неподвижном столе 18. Зажим тормосистем в узле герметизации осуществляется сжатием упругой втулки 19 герметичного ввода узла за счет поворота многоза.ходной гайки 20 от пневмоцилиндра (не показан). Разжим пуансона и матрицы осушествляется пружинами 21.

На юворотном столе 22 автомата для герметизации компенсация разнодлинности термосистем осуществляется нри перемещении штока пневмоцилиндра 23, закрепленного на неподвижном столе 24. Корпус изделия 9 заKperkien в держателе 25. Держатель 25 подвижно установлен на направляющих 26. Узел фиксации корпуса термосистемы содержит эксцентрик 27 и толкатель 28, связанные с пневмоцилиндром 29. На рабочей ггозицип в автомате производится окончательная |-ермстизация термосистемы аргоно-дуговой сваркой в сварочном устройстве 30, подвижном от штока пневмоцилиндра 31 и имеющем сварочные электроды 32. Зажимы 33, нодпружиненные пружинами 34, предназначены для фиксации термосистем в позиции сварки.

Линия работает следую цим образом. Транспортпо-загрузочным устройством 2 из транспортно-накопительного устройства 1 в автомат для заполнения т ермосисте.м газовой фазой хладона загружается изделие 9. При следующем повороте стола 8 на одну позицию изделие 9 опускается но направляюпа.им К) и копиру 11, по которому катится ролик 12 в узел герметизации в пространство между .матрицей 13 и пуансопом 14.

Носле опускания изделий 9 в узел герметизации шток пневмоцилиндра 15 взаимодействует с тер.мосистемой изделия 9, досылая ее торец до подвижного упора 16, компенсируя таким образом, разнодлинность термосисте.м за счет упругости кольца термосистемы изделия 9. После поджима торца тормосистемы к упору 16 происходит зажим термосистемы в узле герметизации сжатием упругой втулки 19 за счет поворота многозаходной |айки 20 li герметизация внутренней полости узла герметизации, после чего шток пневмоцилиндра 15 поднимается вверх и перестает взаи.модействовать с термосисте.мой изделия 9.

0 При дальнейшем повороте стола 8 на последующих позициях во вре.мя остановок стола происходит вакуумирование термосистемы изделия 9, промывка ее хладоном, заполнение хладоно.м (внутренняя полость узла герметизации через систему трубопроводов и золотниковое распределительное устройство соединена с вакуумны.ми насосами и магистралью подачи хладона) и предварительная герметизация термосисте.мы изделия 9 за счет обжатия конца термосисте0 мы в матрице 13 пуансоном 14 (происходит холодная сварка).

Для обеспечения свободного течения .металла тер.мосистемы вдоль ее оси подвижный упор 16 перемещается за счет упругого элемента 17, жесткость которого .меньше, чем усилие течения .металла термосистемы вдоль оси во время сдавливания (холодной сварки). Далее на одной из позиций поворотом гайки 20 термосистема освобождается от зажима ее в узле герметизации. При повороте стола ролик 12 наезжает па копир 11 и изделие 9 поднимается на направляющих 10 по копиру 11 на уровень загрузки-разгрузки. Заполненное и предварительно загер.метизированное изделие вытаскивается из узла герметизации и трапсиортно-перегружаю5 щи.м устройством 4 передается в автомат для герметизации термосистем 5.

После загрузки изделия 9 (фиг. 1) в автомат окончательной герметизации транспортно-перегружающее устройство 4 за пускает вращение подвижного стола 22 автомата. Шток пневмоцилиндра 23 взаимодействует с торцОдМ тер.мосистемы изделия 9, устанавливая торец термосистемы на определенный постоянный уровень и тем самым компенсируя разнодлинность тер.мосисте.м и

.5 изделие 9, закрепленное в держателе 25, перемещается по направляющим 26. После перемещения изделия 9 эксцентрик 27 через толкатель 28 зажимает держатель 25 с изделие.м 9 па этом уровне. При последующем повороте подвижного стола 22 и остановке его на следующей позиции производится окончательная герметизация термосистемы изделия 9 аргоно-дуговой сваркой.

Сварочное устройство 30 перемещается вверх на постоянный онределенный уровень,

5 а так как на предыдущей позиции торец термосистемы изделия 9 был установлен и зафиксирован тоже на постоянном определенном уровне, то обеспечивается постоянное

расстояние от торца термосистемы изделия 9 до оси электродов 32 независимо от разнодлинности термосистем. После остановки сварочного устройства 30 и верхнем фиксированном положении зажимы 33 зажимают термосистему, обеспечивая ее надежный электрический контакт с положительным полюсом источника сварочного тока, после этого производится включение рабочего сварочного тока (между электродами 32 постоянно горит малоамперная дежурная дуга) и сварочная дуга возбуждается между торцом термосистемы изделия 9 и отрицательным электродом 32, производя сварку (окончательную герметизацию) термосистемы.

По окончании сварки (выключению рабочего сварочного тока) зажимы 33 под действием пружин 34 разжимаются и освобождают термосистему, а затем сварочное устройство перемещается вниз пневмоцилиндром 31, таким образом изделие 9 освобождается из сварочного устройства 30 и готово к перемещению на следующую позицию.

При перемещении подвижного стола 22 на следующую позицию, где производится разгрузка изделия 9 транспортно-разгружающим устройством 6, эксцентрик 27 поворачивается, наезжая на копир (не показан), и освобождает держатель 25 с изделием 9 от зажатия на направляющих 26, чтобы изделие 9 в держателе 25 переместилось вниз под действием собственной массы на уровень разгрузки и загрузки. Транспортно-разгружаю1щее устройство 6 передает изделие 9 в транспортно-накопительное устройство 7.

Изобретение позволяет полностью автоматизировать технологические операции заполнения и герметизации термосистем и повысить производительность труда. Формула изобретения

0 устройства для компенсации разнодлинности термосистем и узлы фиксации корпуса терморегулятора, причем каждая рабочая позиция автомата для заполнения термосистем снабжена узлом предварительной гермети5зации, а автомат для герметизации термоснстем - узлом заварки конца термосистемы.

0 вводом для термосистемы и снабжен матр 1цей и пуансоном, размещенными в вакуумной камере и имеющими привод возвратнопоступательного перемещения перпендикулярно оси термоспстемы, при этом в вакуумной камере дополнительно установлены упругий элемент и расположенный над ним с воз5можностью перемещения упор для термосистемы.

Источники информации.

принятые во внимание при экспертизе 1. Бобров В. П. и др. Справочник металлиста. Под ред. Б. Л. Богуславского. М., 1978, с. 505.

Фиг. 2

(рш.З

26

(риг

30

Авторы

Даты

1982-04-23—Публикация

1981-01-29—Подача