2.Способ по п. 1, о т л и ч а ю щ л йс я тем, что выпуск воды из автоклава ведут при включенной подаче пара.

3.Способ по п. 1, о т л и ч а ю щ и йс я тем, что слитую из автоклава воду используют неоднократно.

4.Устройство для осуществлен-я гидробаротермической обработки грубых кормов, состоящее из горизонтального автоклава, соединенного с источником пара и имеющего трубопровод выпуска пара и ковденсационнук магистраль, отличающееся тем. что оно снабжено трубопроводом с насосом для подачи воды и устройством контроля заполнения его автоклава, а также дополнительным паропроводом, соединяющим источник пара с верхней частью автоклава, причем трубопровод для подачи воды присоед1шен к конденсационной магистрали, а дополнительный паропровод - к трубопроводу выпуска пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидробаротермической обработки грубых кормов и устройство для его осуществления | 1991 |

|

SU1813401A1 |

| Способ гидробаротермической обработки грубых кормов | 1986 |

|

SU1456082A2 |

| Способ получения кормовой добавки из грубого растительного сырья | 1988 |

|

SU1662471A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРФОСФАТА | 1931 |

|

SU43375A1 |

| Способ обработки соломы на корм | 1980 |

|

SU967456A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГРУБОГО РАСТИТЕЛЬНОГО СЫРЬЯ НА КОРМ | 2005 |

|

RU2292158C1 |

| СПОСОБ ОБРАБОТКИ ГРУБОГО РАСТИТЕЛЬНОГО СЫРЬЯ НА КОРМ | 1994 |

|

RU2091038C1 |

| Линия для приготовления кормовых смесей | 1980 |

|

SU1077604A1 |

| Способ обработки соломы на корм | 1980 |

|

SU891054A1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311795C2 |

1. Способ гидробаротермической обработки грубых кормов, включающий предварительное увлажнение исходного продукта и последующую обработку его в автоклаве водяным паром повышенного давления и температуры, отличающийся тем, что, с целью ускорения процесса; замачивание исходного продукта проводят в автоклаве, заполненном водой под давлением выше гидростатического.

Изобретение относится к сельскому хозяйству, в частности к способам обработки грубых кормов растительного происхождения, и может быть использовано в кормоприготовленин.

Известен способ подготовки материалов растительного происхождения к скармливанию, включающий измельчение и кратковременную тепловую обработку острым паром под высоким давлением для разрущения лигнин-целлюлозных связей, сходный с гидробаротермйческой обработкой грубых кормов по механизму гидролитического воздействия на полисахаридный комплекс 1.

Однако зтот способ рекомендуется преимущественно для обработки древесных отходов, имеющих специфические отличия от других грубых кормов с высокой степенью одревеснения, в связи с чем и технология воплощения его с помощью дефибраторов,

используемых в производстве древесно-волокнистых плит, существенно отличается от процесса гидробаротермической обработки других грубых кормов.

. Наиболее близким потехнической сущнос ти и достигаемому результату к изобретению является способ, включающий предварительное увлажнение исходного продукта и последующую его обработку в автоклаве вощшым паром повыщенного давления и температуры.

При осуществлении известного способа увлажнение соломы Производится замачиванием в бассейнах, специальных емкостях с водой яли njTTeM дождевания из распылительных насадок.

Устройство для обработки увлажненной соломы паром представляет собой горизоитальный автоклав, соединенный с источником пара (причем часть паропровода проходит внутр автоклава в нижней его части в внде перфорированной трубы) и снабженный герметичными крыщками, рельсовым путем для перемещния тележек с контейнерами внутри автоклав вентилями выпуска пара и конденсата 2.

Недостатком известного способа является то, что замачивание соломы в бассейнах продолжительно.

Увлажнение путем дождевания на открытой площадке или в отдельном помещении ведет к больщаму расходу воды и малоэффективно, поскольку исключает проникновение влаги В капиллярную систему стебля, в результате чего не достигается необходимой влажности исхолного продукта. Кроме того, происходит интенсивное вымывание водорастворимых питательных веществ.

Известный способ гидробаротермической обработки не исключает возможностей травматизма обслуживающего персонала при замачивании соломы погружением н аварий автоклавов при работе их в паровом режиме, вызванных незамеченной неисправностью или ошибками обслуживающего персонала. Применяемые предохранительно блокировочные устройства в ряде аварийных сл)П1аев оказываются неэффективными, а конструкция применяемых автоклавов не позволяет проводить замачивание под давлением и использовать его для проверки исправности, прочности и работоспособности оборудования.

Цель изобретения - ускорение процесса гидробаротермической обработки грубых кормов.

Поставленная цель достигается тем, что замачивание исходного продукта проводят в автоклаве, заполненном водой под давлением выше гидростатического, а также тем, что вьшуск воды из автоклава ведут прн включенной подаче пара, причем слитую воду используют неоднократно.

3J

Кроме того, устройство дня осуществления способа снабжено трубопроводом с насосом для подачи воды и устройством контроля заполнения ею автоклава, а также дополнительным паропроводом, соединяющим источник пара с верхней частью автоклава, причем трубопровод для подачи воды присоединен к конденсационной магистрали, а дополнительный паропровод - к трубопроводу выпуска пара.

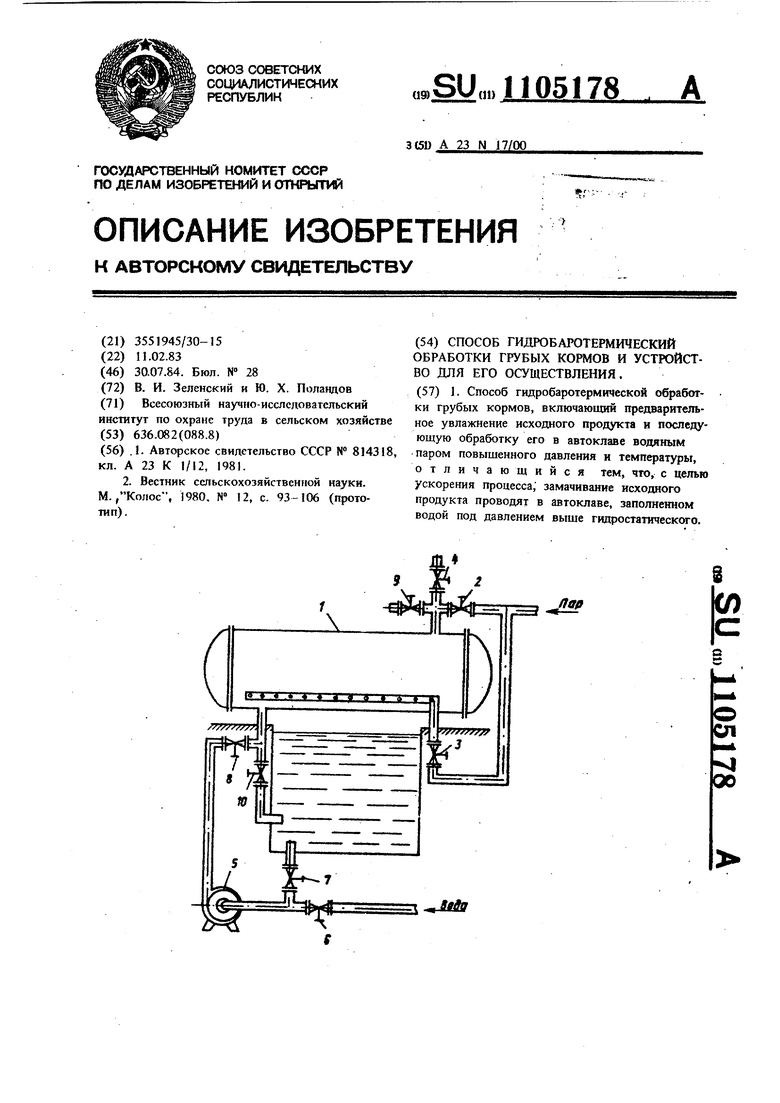

На чертеже изображено устройство для pea лизации предложенного способа, общий вид.

Устройство состоит из горизонтального автоклава 1 с герметичными крыщками, трубопровода подачи пара с вентилями 2 и 3, трубопровода выпуска пара с вентилем 4, трубопровода подачи воды с насосом 5 и вентилями 6, 7 и 8) крана 9 контроля заполнения автоклава водой и конденсационной магистрали с вентилем 10, причем ответвление трубопровода подачи пара с вентилем 2 подключено к магистрали выпуска пара, а трубопровод подачи ВОДЬ с вентилем 8 - к конденсационной магистрали.

Для экономии производственной площади емкость для слива воды предпочтительно располагать под автоклавом.

Предлагаемый способ осуществляется следующим образом.

Исходный продукт, например солому, загружают в сеггатые (при предварителыгом измельчении t соломы) или решетчатые (без предварительного измельчения) контейнеры, которые помещают в автоклав 1. После закрывания крьпиек и проверки готовности автоклава к работе открывают вентили 7 и 8 (при первом заполнении вентили f и 8) водоподводящей магистрали и насосом 5 закачивают . воду в автоклав при открытом вентиле 4 для выхода воздуха. Для исключения механического воздействия на исходный продукт и менее интенсивного вымывания водорастворимых веществ подачу воды осуществляют с нижней точки корпуса автоклава через ввод конденсадирнной магистрали до момента заполнения всего объема автоклава и переливания ее

через кран 9 контроля заполнения , установленный в верхней точке корпуса автоклава на трубопроводе выпуска пара. Скорость заполнения автоклава водой должна быть максимальной и обусловлена объемом автоклава и возможностями питающего насоса. Современное оборудование позволяет проводить заполнение автоклава и выпуск воды за 5-10 мин, что соразмерно времени замачивания исходного продукта под давлением. После заполнения автоклава водой кран 9 контроля заполнения и вентиль 4 закрывают и подршмают давле ние любым из известных способов (тпающим

1784

насосом, дополнительным высоконапорным насосом, ручным насосом и т.п.).

Учитывая достатошо щирокие пределы рекомендуемой влажности (для соломы 70 - 80%) и возможности применяемого оборудования, допускается выбирать различные режимы замачивания исходного продукта под давлением: давление воды от 0,1 МПа и выше, время выдержки под давлением от 1 ч до 15 мин.

Наиболее целесообразным является зама-. чивание при рабочем (по пару) давлении, предусмотренном для данного автоклава, так как при этом достигается наибольшая скорост увлажнения исходного продукта. Одновременно появляется возможность объективного и полного контроля исправности, прочности и работоспособности автоклава в паровом режиме, поскольку выдержка его под давлением воды равным рабочему в течение; всего времени замашвания исходного продукта является фактически гидравлическим испытанием. Поэтому время выдержки исходного продукта под давлением воды должно быть не менее 15 мин (контрольное время гидравлического испытания) . В этом случае любые дефекты и неполадки системы проявлятся в максимально безопасном варианте - до заполнения автоклава паром под давлением. Убедившись в ототсутствии таких проявлений, по окончании времени замачивания исходного продукта воду из автоклава выпускают через конденсацио10гую магистраль при открытом вентиле 10 в отдельную емкость (при работе одного автоклава) или перекачивают в другой автоклав (при работе двух и более автоклавов). Одновременно открывают вентиль 2 грубопровода подачи пара и включают подачу пара в автоклав через верхний ввод, т.е. через трубопровод выпуска пара, для ускорения выпуска воды и выхода на рабочий режим паровой обработки. Окончание слива воды отмечают по моменту появления пара из конденсационной магистрали, после чего вентиль 10 закрывают и перекрывают подачу пара на нижний ввод, открывая вентиль 3 и закрывая вентиль 2. После подъема давления и температуры в автоклаве до рабочих значений обработку паром проводят в течение времени, предусмотренного для данного режима. По окончанию обработки вентиль 3 закрывают, а вентиль 4 открывают, пар из автоклава выпускают в атмосферу (если не предусмотрено средств его вторичного использования) или перепускают в другбй автоклав (при работе двух и более автокла BOB) , давление снижают до атмосферного н готовый продукт выгружают из автоклава.

Использование изобретения позволит ускорить процесс гидробаротермической обработки.

$1105178

снизить стоимость строительства цехов гидро-чивании в бассейне, повысить безопасность тру6 ротермкческоЙ обработки зв счет уменьше-дв при эксплуатации автоклава, снизить расход

ния затрйт на строительство бассейнов и трудо- воды и потери водорастворимых пиемкость процесса за счет исключения двухкрат- тательных веществ исходного проноЙ перегрузки исходного продукта при зама-5 дукта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки материаловРАСТиТЕльНОгО пРОиСХОждЕНия K СКАРМли-ВАНию | 1979 |

|

SU814318A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вестник сельскохозяйственной науки | |||

| М.,Колос, 1980, № 12, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-11—Подача