Изобретание касается процесса изготовления удобрительных материалов, в особенности способа изготовления фосфатных туков.

Обычно при изготовлении суперфосфатов и двойных суперфосфатов содержащий фосфор минерал обрабатывают крепкой серной, фосфорной и другими кислотами; минерал и кислоту смешивают в открытом сосуде, снабженном мешалкой, после чего массе дают осесть и оставляют в помещениях на определенное время, обычно около 24 часов. Отсюда продукт транспортируют в места хранения.

Вследствие сильного сродства серной кислоты с минералом реакция между обоими реагентами протекает быстро и бурно. Вследствие бурной и ускоренной реакции получается твердый конечный продукт, так как реакционная масса быстро переходит из жидкого в твердое состояние.

Полученный продукт содержит значительное количество воды и кислоты. Для того, чтобы можно было перевозить его в склады, обычно оказывается желательным осыпать его поглотителями, как например, измельченным фосфоритом или известью. В период хранения материал иногда подвергают перемолу и перелопачивают его для проветривания и добавочной сушки. Такой способ, требующий многократной обработки и больших площадей, является нерациональным, так как требует многочисленного персонала и больших материальных расходов.

Дальнейшим развитием способа получения суперфосфатов является проведение реакции разложения фосфатов кислотами под давлением (англ. пат. №156124); подача фосфорита в смеситель производится обычно сжатым воздухом по одной из двух концентрических трубок, по второй трубе подается кислота (амер. пат. №1105304, сов. пат. №17280).

Высушивание парового суперфосфата обычно производят либо на воздухе, либо в вакууме (англ. пат. №9342).

Предлагаемое изобретение позволяет получить фосфатный тук с минимальной затратой времени.

В основных чертах способ заключается в том, что смесь фосфоритной муки с кислотой загружают во вращающийся автоклав, последний запирают, вращают его и после того, как материал пробыл в автоклаве достаточно долго, выпускают образовавшееся давление и доводят давление в автоклаве ниже атмосферного для сушки материала. В продолжение этого периода загрузки, размешивания и сушки автоклав подвергают вращению. Вследствие беспрерывного вращения материал в автоклава приходит в самое тесное соприкосновение с частицами кислоты, а во время сушки под вакуумом, в результате вращения, материал сбивается в комки, которые округляются, создавая увеличенную поверхность, облегчающую испарение влаги, а самый продукт в конечной форме получается зернистым.

Реакция между трикальциевыми фосфатом и кислотой протекает бурно и дает твердые и газообразные продукты. В описываемом способе образовавшиеся в автоклаве пар и газы создают давление выше атмосферного. Давление можно сохранить в автоклаве или освобождаться от него, выпустив избыточное давление через соответствующий клапан. Реакцию между мукой и кислотой можно ускорить, нагревая массу. Для этой цели автоклав может быть снабжен паровой рубашкой или же пар может быть впущен прямо внутрь автоклава, как будет объяснено в дальнейшем. Применяя пар прямо или косвенно, реагирующей массе сообщают достаточное количество тепла для ускорения реакции.

В предпочтительной форме выполнения способа температура массы поддерживается между 130-150° в продолжение операции перемешивания.

В процессе производства мука и серная кислота берутся в отношении 82-100 (например 82 фун. кислоты 52°  на 100 фун. фосфатной муки; фактическая крепость кислоты - 54°

на 100 фун. фосфатной муки; фактическая крепость кислоты - 54°  ). Массу держат в автоклаве около получаса, в продолжение которых происходит перемешивание муки. Все это время массу следует тщательно перемешивать механическими средствами путем вращения автоклава. Несмотря на то, что продукты реакции содержат между другими веществами также монокальций-фосфат и сернокислый кальций, масса сохраняет более или менее жидкую консистенцию; если открыть автоклав по окончании операции смешения, то окажется, что материал имеет не губкообразную пухлую структуру, как в случае туков, изготовляемых по известным методам, но представляет собой густую жижу в роде замазки. Возможно, что это является результатом слишком высокой температуры, не допускающей кристаллизации сернокислого кальция, а также следствием того, что реакция протекает в закрытом сосуде, из которого вода не удаляется.

). Массу держат в автоклаве около получаса, в продолжение которых происходит перемешивание муки. Все это время массу следует тщательно перемешивать механическими средствами путем вращения автоклава. Несмотря на то, что продукты реакции содержат между другими веществами также монокальций-фосфат и сернокислый кальций, масса сохраняет более или менее жидкую консистенцию; если открыть автоклав по окончании операции смешения, то окажется, что материал имеет не губкообразную пухлую структуру, как в случае туков, изготовляемых по известным методам, но представляет собой густую жижу в роде замазки. Возможно, что это является результатом слишком высокой температуры, не допускающей кристаллизации сернокислого кальция, а также следствием того, что реакция протекает в закрытом сосуде, из которого вода не удаляется.

При желании получить туки различной удобрительной ценности можно прибавить азотистые материалы, как например сернокислый аммоний или мочевину или калиевые материалы, как поташ, сульфат или карналлит, примешивая их к фосфатной муке или растворяя их в серной кислоте.

По истечении получаса, когда реакция подвинулась в значительной степени, условия в автоклаве меняют для производства сушки материала. Это достигается, во-первых, выдувкой газов и паров, скопившихся во время реакции в автоклаве (если применяется давление сверх атмосферного). Для выхода этих газов и паров служит особый клапан на вращающемся автоклаве, открываемый на срок, достаточный для доведения давления до атмосферного. При желании автоклав может быть очищен удалением газов и паров по вакуумному каналу при помощи вакуум-насоса. Во всяком случае, как только давление в автоклаве сведено к атмосферному, в нем создается вакуум. В продолжение этого периода продолжается непрерывное механическое размешивание массы путем вращения автоклава. Для облегчения сушки материала, в особенности, когда применяется не прямой пар, рекомендуется применение добавочного нагревания, но само собой разумеется, в случаях применения прямого пара, когда перегретый пар впускается прямо в автоклав и остается там либо под атмосферным, либо под повышенным давлением, теплота самой массы может быть достаточной для ускорения сушки. Когда такая добавочная теплота оказывается желаемой или необходимой, ее легко создать, пропуская циркулирующий пар через нагревательную рубашку автоклава под давлением около 50 фун. При этом температура во время процесса сушки автоматически падает вследствие испарения воды. В типичных случаях температура в конце периода вакуума опускается до 55-65°. В период сушки большая часть воды отгоняется и часть ее удерживается в качестве кристаллизационной воды.

Из этого описания видно, что способ характеризуется непрерывным механическим перемешиванием или переворачиванием массы во время загрузки, реакции и сушки, и спустя примерно час времени удобрительный тук совершенно готов. Пятитонный автоклав может быть загружен в срок менее, чем в полторы минуты. Этот материал проходит реакцию приблизительно в полтора часа либо при давлении около 50 фун., либо же при давлении атмосферном или ниже атмосферного. Давление, образующееся во время реакции, поддается регулированию в очень широких пределах и может сохраняться на требуемом уровне при помощи периодического или непрерывного продувания во время реакции. При обычных условиях, в автоклаве с паровой рубашкой во время реакции поддерживается давление около 50 фун.

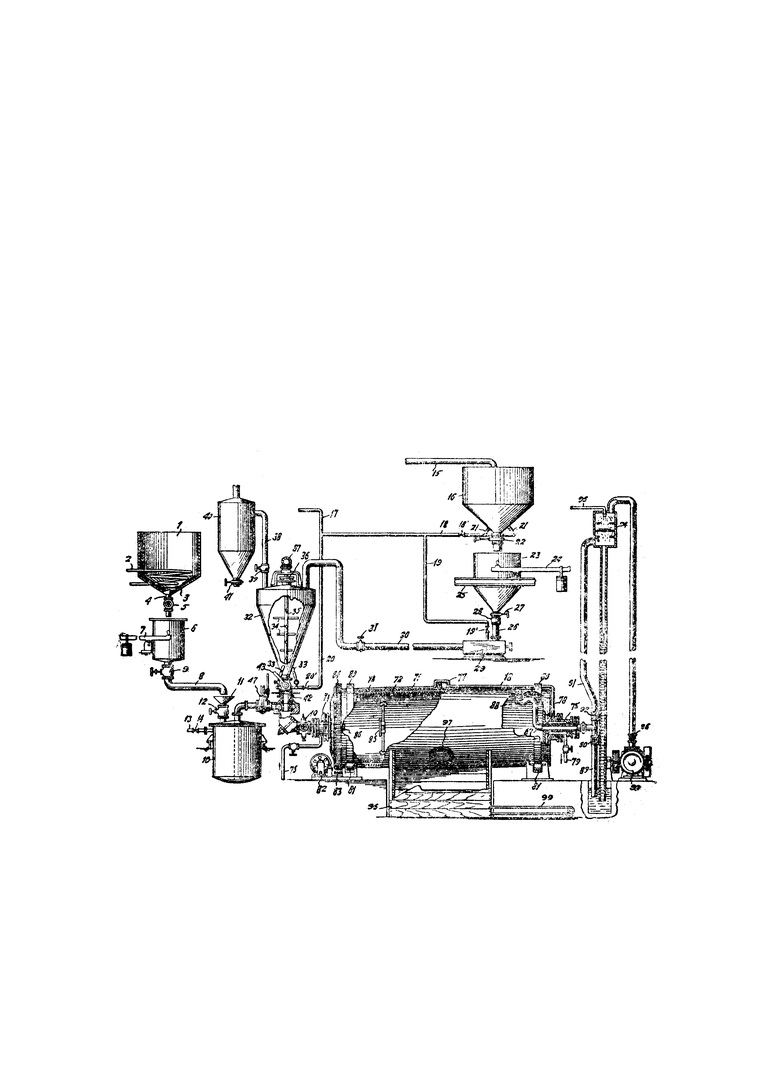

На чертеже показана типовая форма выполнения аппарата, служащего для осуществления изобретения. Установка включает источники подачи кислоты и муки, средства для отвешивания заданных порций, составляющих шихту, средства для одновременной загрузки смеси муки и кислоты в вращающийся автоклав и средства для нагревания массы во время реакции и для придания этой массе необходимого количества теплоты, которое, после уменьшения давления, используется для сушки материала. Нагревание может быть осуществлено различными путями: масса в автоклаве нагревается косвенно паром, циркулирующим через наружную паровую рубашку, а другим путем теплота сообщается непосредственным впуском пара в автоклав. Аппарат, осуществляющий первый путь, изображен на чертеже. Установка состоит из следующих частей: резервуар 1 для кислоты определенной крепости. Резервуар снабжен нагревательным змеевиком 2, соединенным с соответствующим источником нагревательной среды в целях регулирования температуры кислоты для ускорения ракции. Над выпускным концом резервуара расположен фильтр 3 для очистки кислоты, предназначенной для реакции. Горячая кислота вытекает из резервуара 1 по трубе 4 и скорость ее истечения регулируется краном 5. Горячая кислота поступает из резервуара 1 в градуированный приемник 6, который показан на чертеже монтированным на одном из концов коромысла 7 для точного отвешивания порции кислоты, предназначенной для шихты. Заданное количество кислоты выливается из мерника 6 по трубопроводу 8, регулируемому клапаном 9, в резервуар 10. Мерник 6 может быть разъединен с резервуаром 10; для этой цели резервуар 10 снабжен воронкой 11 с краном 12, с помощью которого резервуар 10 может быть заперт с сохранением давления в нем. К верхней части резервуара 10 присоединен трубопровод 13 с краном 14, служащий для впуска воздуха или другой подходящей среды под давлением для ускорения тока кислоты из резервуара в автоклав.

Подобным же образом тонко намельченный фосфатный минерал точно отмеряется для каждой загружаемой порции. Мука подается по трубопроводу 15, ведущему от соответствующего источника подачи к воронке 16. Для достижения свободного и быстрого потока муки в нее вдувают воздух. Соединенный с источником сжатого воздуха водопровод 17 сообщается с ответвлением 18, 19 и 20 с вентилями 18′, 19′ и 20′, служащими для регулирования воздушной струи. Сжатый воздух вводится по трубе 18 в воронку 16 через инжекторы 21. Воздух под давлением около 5 фун. нагнетается в материал в воронке 16 и в других местах прохождения потока муки для аэрации последней. Смесь муки с воздухом делает ее более текучей и обеспечивает хорошее прохождение по всей системе. Воронка 16 имеет коническое дно, выход муки из нее регулируется вентилем 22, расположенным в выпускной части воронки. Под воронкой 16 расположен приемник 23, в котором тщательно отмеряется количество муки, предназначенное для подачи в смесительный аппарат; отмеривание производится при помощи коромысла 24, монтированного на опоре 25. Мерник имеет коническое дно, соединенное с трубопроводом 26 с заслонкой 27, служащей для регулирования потока муки. Для выключения мерника 23 во время взвешивания предусмотрен шарнирный затвор 28.

Заданное количество муки, аэрированное в воронке 16 и взвешенное в мернике 23, выпускается по трубопроводу 26, подхватывается пневматическим насосом 29 и по трубопроводу 30 с клапаном 31 отводится в верхнюю часть загрузочной воронки 32. Насос 29 может быть любого подходящего типа, лишь бы он транспортировал муку достаточно быстро. Для сообщения муке текучести воздух нагнетается под упомянутым давлением по ветке 19.

Загрузочная для муки воронка 32 имеет предпочтительно форму усеченного конуса. У нижнего конца своего она соединяется патрубком 33 с воздушной линией 20, причем струя воздуха, идущая в воронку, регулируется краном 20. Воронка снабжена крыльями или лопатками 34, монтированными на вертикальной оси 35, проходящей через соответствующий подшипник 36 наверху воронки и соединенной своим верхним концом через приводной орган 37 с источником энергии. С верхним концам воронки сообщается вентильный трубопровод 38, регулируемый клапаном 39, соединенный с вентильной камерой 40 для муки. Небольшие осадки муки в вентильной камере 40 могут быть удаляемы через кран 41. При наполнении воронки мукой клапаны 31 и 39 открыты, а клапан 43 закрыт. В продолжение этого периода загрузки воронки лопатки остаются неподвижными. Когда воронка загружена, закрывают клапаны 31 и 39 и в воронку впускают воздух по линии 30, при открытом клапане 20, причем лопатки 34 приводятся во вращение. Впуск воздуха поя давлением усиливает текучесть муки и в то же время мука приводится в движение вращающимися лопатками.

Нижний конец воронки 32 соединен со специальным загрузочным клапаном 42. Клапан выполнен так, чтобы смешивать и приводить в тесное соприкосновение определенные количества кислоты и муки.

Между воронкой 32 и автоклавом включен золотник 70. Этот золотник выполнен так, чтобы допускать быстрое открывание и закрывание и служит для прекращения сообщения между автоклавом и загрузочным концом установки, образуя в автоклаве вакуум, возобновляя же сообщение с автоклавом, орган 70 осуществляет быстрое прохождение смеси муки с кислотой.

Смесь кислоты с мукой подается в автоклав. Размеры и конструкция автоклава могут быть различные, однако рекомендуется применять горизонтальный вращающийся автоклав, выложенный кислотоупорным материалом, например, свинцом. Автоклав имеет внутренний кислотоупорный барабан 72 и наружный барабан 71 с теплоизолирующей прокладкой 73; промежуток между ними составляет нагревательную рубашку для впуска нагревательной среды. Рубашка находится в открытом сообщении с полыми валами 74 и 75, расположенными по обоим концам автоклава. Полый вал 74 присоединен к паропроводу 76 для впуска пара в рубашку в целях согревания массы во время процесса реакции или сушки. Автоклав может иметь конденсационный трап 77, к которому присоединена дренажная линия 78, входящая в полый вал 75; отсюда конденсат отводится по линии 79 прочь. Нагревательная среда, сконденсировавшаяся во время процесса, собирается в трапе 77 и отводится по линиям 78 и 79.

Автоклав монтируется для вращения по горизонтальной оси любым подходящим способом, например в кольцах 80 в роликовых подшипниках 81, расположенных в соответствующих местах автоклава. Вращение сообщается автоклаву от соответствующего источника силы, например, от мотора 82, через приводные шестерни 83 и 84. Внутри автоклава помещается перегородка 85, расположенная на одной линии с выпускной трубой 86, и предназначенная для того, чтобы разбрызгивать материал и не дать смеси кислоты и муки выйти из автоклава через впускной трубопровод. У наружного конца автоклава предусмотрена труба 87 с коленом 88, монтированная внутри полого вала автоклава. Снаружи труба эта сообщается с трубой 89, регулируемой клапаном 80, а также с паропроводом 91, регулируемым клапаном 92. Паропровод 91 сообщается с вакуум-насосом 93 через абсорбционную систему, например, разбрызгивающую башню 94. Соответствующая конденсационная среда, например, вода впускается в башню по трубопроводу 95. Сообщение между автоклавом и вакуум-насосом регулируется клапаном 96.

Для выпуска из автоклава содержимого предусмотрен лаз с крышкой 97. Под автоклавом расположен ларь 98, в который может быть выпущено содержимое автоклава. Рядом с ларем расположен конвейер 99, транспортирующий продукт к месту дальнейшей обработки. Для облегчения выгрузки автоклав предпочтительно выполняется в форме двойного конуса большими диаметрами внутрь.

Когда требуется изготовить массу кислого фосфата, двойного суперфосфата или другой удобрительной смеси, автоклав сперва изолируют от загрузочного конца установки, закрывая клапаны 43 и 47. Заданное количество горячей кислоты и муки можно отмерить в мерниках и выпустить в приемник 10 для кислоты и воронку 32 для муки соответственно. Наполнение этих приемников может происходить в то время, пока прежняя порция подвергается реакции в автоклаве. После выпуска кислоты в приемник 10 клапан 12 закрывается, а клапан 14 открывается для того, чтобы произвести давление на поверхность в приемнике 10. Для осуществления этой цели по линии 13 нагнетается воздух под давлением 90 фун.

По предпочтительному способу в автоклаве поддерживается частичный вакуум в продолжение периода загрузки. Для этой цели клапаны 92 и 96 открываются, а клапаны 43, 47 и 90 - закрываются. Насосом 93 в автоклаве создается вакуум. Во время этой предварительной эвакуации пар может быть впущен по линии 76 в рубашку автоклава для нагрева его внутренности. Смесительный орган 42 может быть отрегулирован, как описано выше, для установления требуемой пропорции муки и кислоты. Эта регулировка предпочтительно производится так, чтобы течение кислоты началось немного раньше течения муки и продолжалось несколько дольше, чем течение муки; последняя порция кислоты служит для очистки трубопроводов.

Когда в автоклаве достигнут желаемый вакуум, автоклав приводится во вращение пуском мотора 82. При желании, автоклав может быть приведен во вращение в самом начале операции. В начале загрузочной операции вакуум составляет около 25 дюймов, а в конце - около 10 дюймов. Определенное количество муки, отвешенное ранее и выпущенное в приемник 32, продувается воздухом, пропущенным через патрубки 33, и приводится в движение лопатками 34. В это время клапаны 31 и 30 закрыты. Для загрузки материала во вращающийся автоклав быстро и одновременно открывают клапаны 43 и 47. Под влиянием давления на кислоту и муку и вследствие уменьшенного давления в автоклаве мука вытекает из воронки 32 через клапан 43 и обволакивается коноидальной струей кислоты. Кислота и мука смешиваются в клапане, как описано выше, и проходят через носик, в котором направление их движения изменяется, вследствие чего масса получает добавочное вихрение. Затем масса проходит через открытый клапан 70, через трубу 86 и с силой ударяется о перегородку 85. Во время этой операции загрузки автоклав приводится во вращение, и масса подвергается дальнейшему смешению от ударов о перегородку и от вращения автоклава. Далее перегородка препятствует массе попасть в колено 88 и быть увлеченной через линию вакуума. При нормальной работе для переброски содержимого воронки 32 из резервуара 10 в автоклав требуется от 1 до  мин.

мин.

Хотя размеры и емкость отдельных частей установки могут быть различными, однако оказалось, что очень хорошие результаты дает автоклав, размерами от 5 до 8 фут. в диаметре и от 15 до 20 фут. длины. Применяя автоклав 6 фут. в диаметре и 20 фут. длины, его можно загрузить в указанный срок, а именно от 1 до  мин. приблизительно 5 тоннами материала. Во время загрузки вакуум-насос работает, а автоклав находится в непрерывном вращении. Скорость вращения автоклава можно варьировать в широких пределах; рекомендуется сообщать ему скорость от 5 до 15 оборотов в минуту, предпочтительно же 6 оборотов в 1 мин.

мин. приблизительно 5 тоннами материала. Во время загрузки вакуум-насос работает, а автоклав находится в непрерывном вращении. Скорость вращения автоклава можно варьировать в широких пределах; рекомендуется сообщать ему скорость от 5 до 15 оборотов в минуту, предпочтительно же 6 оборотов в 1 мин.

Когда весь материал одной порции погружен в автоклав, закрывают клапаны 70 и 92, изолируя этим автоклав, и приостанавливают вакуум-насос. При нормальной работе пар в рубашке держат под давлением около 50 фун., а температуру массы во время реакции превращения держат предпочтительно между 150-160°.

В период реакции вращение автоклава продолжается и масса тщательно перемешивается, освобождая новые поверхности частиц муки для соприкосновения с кислотой. Во время этого процесса масса не сбивается в плотное тело, но сохраняет консистенцию замазки или глины. Тот факт, что масса не кристаллизуется и не уплотняется, объясняется вероятно тем, что температура поддерживается выше кристаллизационной для сульфата кальция, а также сохранением в зоне реакции воды. Во время реакции масса находится под давлениями, созданными самим процессом. Но если желательно, давление внутри автоклава можно регулировать периодическим открыванием клапана 90. В некоторых случаях, когда, обрабатываемый минерал обладает высоким содержанием карбоната, рекомендуется постепенно уменьшать давление.

Процесс можно проводить и без давления т.е. при атмосферном давлении.

Полученный по этому способу материал имеет форму пористых шариков или отдельных зернышек и ядер самых различных размеров от дробинок до шаров в несколько дюймов в диаметре.

Отличительной чертой этого продукта является то, что зерна или шарики обладают твердостью и высоким механическим сопротивлением. Прочность их настолько велика, что материал выдерживает самое грубое обращение, не размельчаясь. Другим поразительным отличием полученного из автоклава продукта является то, что его поверхность имеет тонко зернистое строение.

Благодаря высокой механической прочности продукта и разнообразию размеров зерен, его можно немедленно просеять и мелкий отсев немедленно примерить как удобрение. В такой отсев идет значительная часть продукта, в отдельных случаях от 25 до 50% обработанной массы.

Полученный продукт отличается еще и другими свойствами, как это будет видно из нижеследующего примера.

Серная кислота и флоридская мука в отношении 86 к 100 по весу (кислота калькулирована 52°  , но применялась 54°

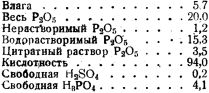

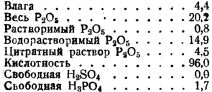

, но применялась 54°  ) были загружены в автоклав при упомянутых выше условиях. Масса находилась в непрерывном перемешивании и нагревалась паром, около 50 фунтов в течение получаса, причем в автоклаве поддерживалось давление между 40 и 50 фун. По окончании процесса из автоклава выпускали газы в течение 3-5 минут и приемник разгружался около 35 мин.; вакуум - около 23 дюймов. В период сушки автоклав непрерывно вращался для того, чтобы материал находился в движении; в нагревательную рубашку выпускался пар под давлением 50 фун. Продукт получился с небольшим содержанием влаги и состоял из соответствующего количества очень мелких частиц кроме более крупных зерен совершенно одинакового размера. Материал совершенно не пристает к внутренним стенкам автоклава. Материал был подвергнут анализу через день после изготовления и показал нижеследующее (в проц):

) были загружены в автоклав при упомянутых выше условиях. Масса находилась в непрерывном перемешивании и нагревалась паром, около 50 фунтов в течение получаса, причем в автоклаве поддерживалось давление между 40 и 50 фун. По окончании процесса из автоклава выпускали газы в течение 3-5 минут и приемник разгружался около 35 мин.; вакуум - около 23 дюймов. В период сушки автоклав непрерывно вращался для того, чтобы материал находился в движении; в нагревательную рубашку выпускался пар под давлением 50 фун. Продукт получился с небольшим содержанием влаги и состоял из соответствующего количества очень мелких частиц кроме более крупных зерен совершенно одинакового размера. Материал совершенно не пристает к внутренним стенкам автоклава. Материал был подвергнут анализу через день после изготовления и показал нижеследующее (в проц):

Через семь дней этот же материал был снова проанализирован и дал нижеследующий результат (в проц.):

Из этого видно, что свежеполученный продукт находился в таких условиях, что может быть, использован как удобрение немедленно, и далее, что после некоторого периода хранения он еще улучшается не только в смысле уменьшения влажности, но также и в смысле увеличения общего и полезного количества фосфорной кислоты. Даже за короткий срок хранения совершенно исчезает свободная серная кислота, а свободная фосфорная кислота сводится к очень малому проценту. Выдающейся особенностью процесса и продукта является высокая кислотность, если принять в расчет соотношение кислоты и муки, взятых для реакции. Далее замечательной особенностью продукта является то, что его можно молоть немедленно до или после просеивания. Это является противоположностью прежнему способу обработки в открытом сосуде, так как размол суперфосфата непосредственно после получения его в открытом сосуде физически невозможен. Затем продукт из автоклава легко и удобно смешивается с другими удобрительными веществами.

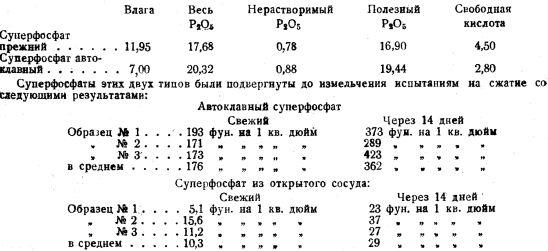

Продукт, полученный по предлагаемому способу, обладает и другими свойствами, отличающими его от суперфосфатных продуктов, получаемых по способам с открытым сосудом. Для установления этих отличий были проделаны испытания различных типов. Прежде всего занялись определением механической прочности продукта по автоклавному способу и по прежним способам. Вот данные анализов:

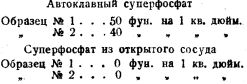

Преимущества суперфосфата по предлагаемому способу перед суперфосфатами по прежним способам, в особенности в свежем состоянии, станут еще заметнее из нижеприводимой таблицы. Как уже упоминалось, известно, что свежий суперфосфат из открытого сосуда не может быть взят немедленно в обработку. Поэтому при прежних способах производства фосфата необходимо было осыпать свежий продукт поглощающими материалами, например молотым фосфатным минералом. По вышеприведенной таблице среднее усилие на сжатие свежего автоклавного суперфосфата около 176 фун. на 1 кв. дюйм, тогда как этот же показатель для суперфосфата по прежнему способу составляет 10 фун. на 1 кв. дюйм. Испытание на разрыв показало следующие результаты:

Другим отличительным признаком автоклавного суперфосфата является его плотность. Один куб. фут автоклавного суперфосфата содержит от 78 до 80 фун. продукта, тогда как тот же объем прежнего суперфосфата содержит лишь 55-56 фун.

Сравнивая оба продукта с точки зрения удельного объема и приняв таковой обычного суперфосфата за единицу, находим, что удельный объем автоклавного суперфосфата равен 0,75. Другими словами отношение удельного объема автоклавного суперфосфата к таковому обычного суперфосфата равно 3:4. Преимущества этого соотношения очевидны. Повышенная плотность ведет к соответствующей экономии в складочных помещениях.

Благодаря тому, что продукт сразу же получается в форме отдельных зерен и шариков и благодаря наличию сравнительно большого количества мелких зерен суперфосфат сразу же после изготовления может быть просеян, после чего получается большое количество продукта, механические свойства которого позволяют непосредственно применить его для удобрения. Суперфосфат получается твердым и прочным, вследствие чего всю массу сейчас же по изготовлении можно подвергать дальнейшей обработке, не боясь крошения или размягчения. Как уже указывалось, эти свойства сильно отличают автоклавный суперфосфат от продукта, полученного известными способами. Автоклавный суперфосфат не спекается, чем он также сильно отличается от известных сортов суперфосфата. Неспекаемость автоклавного суперфосфата сохраняется даже и в тех случаях, когда удобрительные смеси делаются со свежими материалами. По всем показателям, важным для производства и использования материала, автоклавный фосфат занимает выдающееся место.

Преимущество актоклавного суперфосфата сказывается и при распределении его в почве. Автоклавный суперфосфат обладает большой распыляемостью, чего не имеет суперфосфат из открытого сосуда. Вследствие своей хорошей распыляемости автоклавный суперфосфат распределяется по почве более равномерно, чем другие сорта, обеспечивая более эффективное удобрение почвы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ искусственной сушки торфа | 1936 |

|

SU50478A1 |

| АВТОКЛАВНОЕ УСТРОЙСТВО И СПОСОБ ИСПАРЕНИЯ ГЕКСАФТОРИДА УРАНА | 2001 |

|

RU2220100C2 |

| Способ получения диоксида кремния | 2018 |

|

RU2772830C1 |

| Способ получения 2,2-бис-/4-(3,4-дикарбоксифенокси)-фенил/пропан-диангидрида | 1977 |

|

SU904517A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИРИЛБИФЕНИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2125988C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-АЛКИЛ-5,6,7,8-ТЕТРАГИДРО-9,10-АНТРАХИНОНА | 1992 |

|

RU2080316C1 |

| Способ получения кормовой добавки из дубленых неокрашенных кожевенных отходов | 1982 |

|

SU1138101A1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

| Способ получения удобрительной муки из отходов кожевенного производства | 1984 |

|

SU1247376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2212384C1 |

Способ получения суперфосфата путем обработки фосфоритов минеральными кислотами в автоклаве с последующей сушкой полученного продукта в вакууме, отличающийся тем, что после загрузки смеси кислоты и фосфорита автоклав беспрерывно вращают и по истечении некоторого времени, потребного для вызревания суперфосфата, выпускают газы, образующие давление в автоклаве, затем снижают давление ниже атмосферного и производят сушку продукта при постоянном вращении автоклава с целью получения удобрений в виде гранул.

Авторы

Даты

1935-05-31—Публикация

1931-10-01—Подача