(5) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| Способ управления процессом конверсии окиси углерода | 1980 |

|

SU952727A1 |

| Способ управления процессом конверсии окиси углерода | 1983 |

|

SU1105463A2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| Способ автоматического управления аммиачным производством | 1976 |

|

SU740713A1 |

| Способ автоматического управления процессом производства синтез-газа | 1982 |

|

SU1068383A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПОДАЧИ ПРИРОДНОГО ГАЗА НА ЭНЕРГОТЕХНОЛОГИЧЕСКУЮ УСТАНОВКУ ПРОИЗВОДСТВА АММИАКА | 2003 |

|

RU2233987C1 |

V

изобретение относится к автоматит ;зации производственных процессов и может быть использовано в химической промышленности при автоматизации производства аммиака и метанола.

Известен способ автоматического регулирования состава синтез-газа путем регулирования остаточного содержания углеводородов, соотношения восстановителей к азоту и температуры, к конвертированного газа измененением расхода воздуха, кислорода и пара во вторую ступень конверсии в зависимости от расхода природного газа на первую ступень конверсии, пара и кислородо-воздушной смеси во вторую ступень конверсии l . J

Недостаток данного способа заключается в том, что он требует дополнительных затрат на технический кислород.

Известен также способ управления процессом конверсии природного газа

путем регулирования подачи топливного газа и пара в конвертор первой ступени и воздуха в конвертор второй ступени в зависимости от расхода и состава природного газа и азотоводо«. родной смеси, поступающих в конвертор первой ступени 2.

Недостаток данного способа заключается в том, что он не учитывает

10 влияние ряда важных параметров на экономичность процесса, что Не позволяет снизить расход технологического природного газа и пара.

Целью изобретения является снижение расхода природного газа и пара.

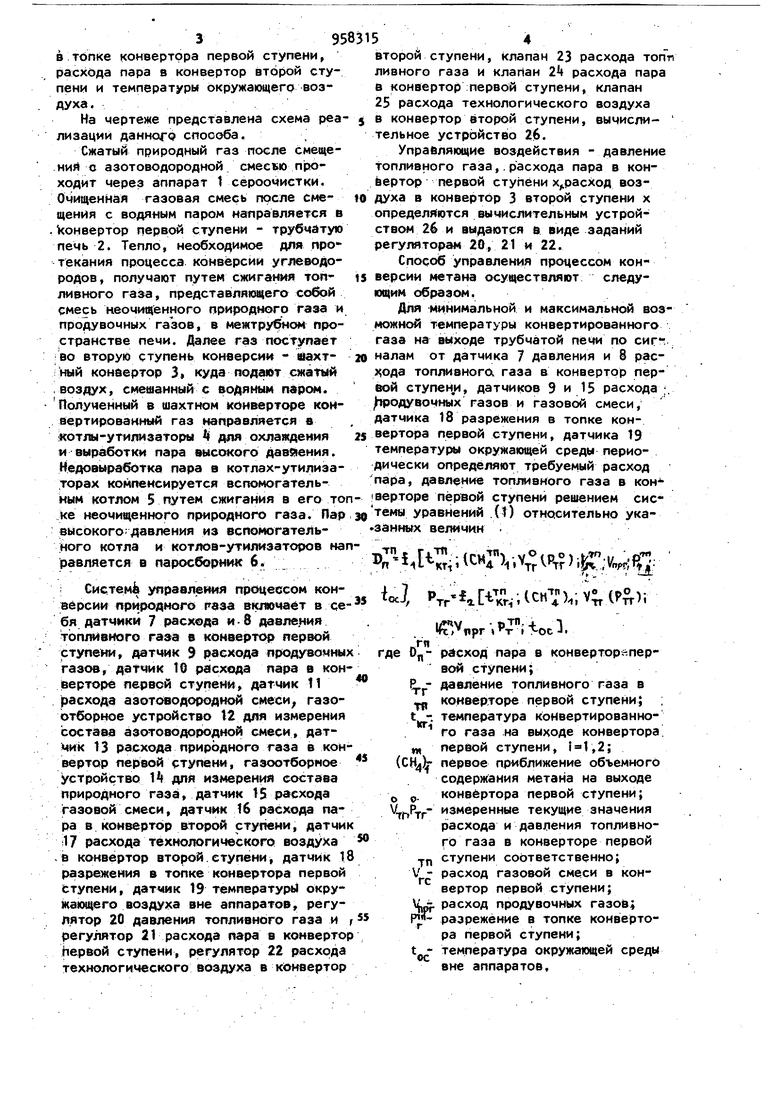

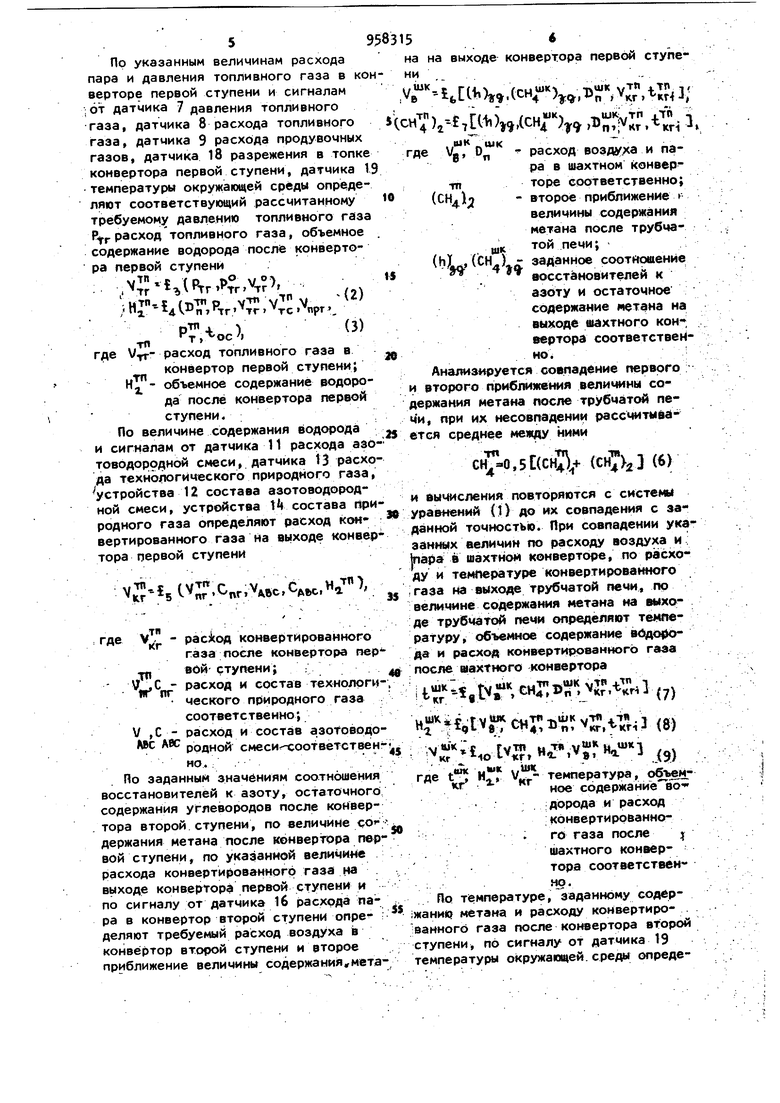

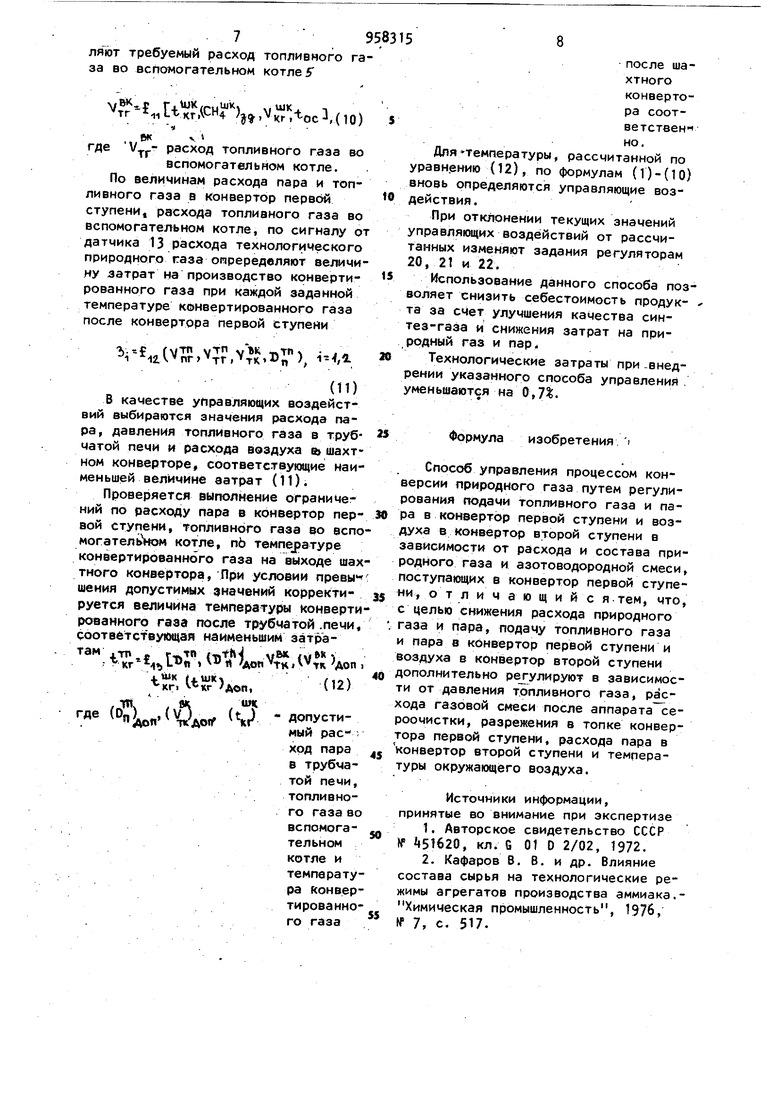

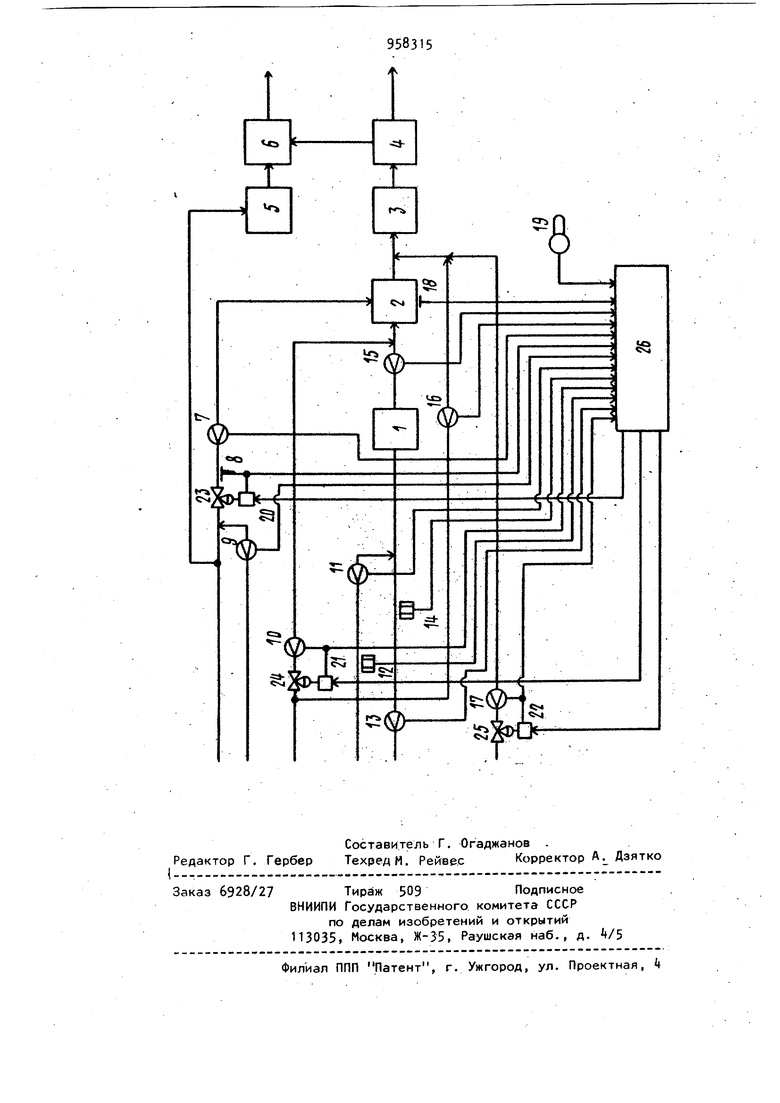

Поставленная цель достигается тем, что согласно способу подачи топливного газа и пара в конвертор первой ступени и воздуха в конвертор второй ступени дополнительно регулируют в зависимости от давления топливного газа, расхода газовой смеси после аппарата сероочистки, разрежения 395 в топке конвертора первой ступени, расхода пара в конвертор второй ступени и температуры окружающего воздуха . Ка чертеже представлена схема peaлизаций данного способа, . Сжатый природный газ после смещений о азотоводородной смесью проходит через аппарат 1 сероочистки. Очищенная газовая смесь после смещения с водяным паром направляется в . Конвертор первой ступени - трубчатую печь 2. Тепло, необхо имое для протекания процесса конверсии углеводородов, получают путем сжигания топливного газа, представляющего собой смесь неочищенного Г1ри|х)дногр газа и продувочных газов, в межтрубном пространстве печи. Далее газ поступает во вторую ступень конверсии - iftaxTный конвертор 3 куда подают сжатый .воздух, см аэнный с водяным napoi. Полученный в шахтном конверторе конвертированный газ направляется в котлц-утилизаторы для охлаждения и выработки пара высокого давления. Недовыработка пара в котлах-утилизаторах компенсируется вспомогательным котлом 5 путем сжигания в его то ке неочищенного природного газа, flap высокого давления из вспомогатеЛьНого котла и котлов-утилизаторов на равлйется в паросборник 6. Систем 5травлевия процессом конвбрсии природного газа включает в се бя датчики 7 расхода и-8 давления топливного гаэа в конвертор первой ступени, датчик 9 расхода продувомны газов, датчик 10 расхода пара в кон верторе первой ступени, датчик 11 расхода азотоводородной смеси, газоотборное устройство 12 для измерения состава аэотоводородной смеси, датчик 13 расхода природного газа в кон вертор первой ступени, гаэоотборное устройство 1 для измерения состава природного газа, датчик 15 расхода газовой смеси, датчик б расхода пара в конвертор второй ступени, датчи il 7 расхода технологи «ского воздуха -В конвертор второй ступени датчик 1 разрежения в топке конвертора первой Ступени, датчик 19 температуры окружающего воздуха вне аппаратов, регулятор 20 давления топливного газа и регулятор 21 расхода пара в конверто первой ступени, регулятор 22 расхода технологического воздуха в конвертор 54 второй ступени, Клапан 23 расхода ливного газа и клаПаи 2k расхода пара в конвертор Первой ступени, клапан 25 расхода технологического воздуха в конвертор второй ступени, вычислительное устройство 26. Управляющие воздействия - давление топливного газа,.расхода пара в конвертор первой ступени х расход воздуха в конвертор 3 второй ступени х определяются вычислительным устройством 26 и выдаются в виде заданий peryjWTopaM 20, 21 и 22. СnocoiS управления процессом конверсии метана осуществляют следующим образом. Для минимальной и максимальной возможной температуры конвертированного газа на выходе трубчатой печи по сигналам от датчика 7 давления и 8 рас);ода топливного, газа в конвертор первой ступени, датчиков 9 и 15 расхода;, тродувоцных газов и газовой смеси, датчика 18 разрежения в топке конвертора первой ступени, датчика 19 температу(л окружающей среды периодически определяют требуемый расход пара, давление топ/мвного газа в конверторе первой ступени решением сис уравнений .(t) относительно указанных величин . г тп тя о n iil -Krii A .Wrlifti . fr , i 7 « ,i г.тп . ( .,в /ро . - тг .- -i. trVTrt Ire/npr т i ос J ..гя где 0„- расход пара в конверторепервой ступени; - давление топливного газа в конверторе первой ступени; ; t -. температура Конвертированного газа на выходе конвертора . п, первой ступени, ,2; (с84 первое приближение объемного содержания метана на выходе J, конвертора первой ступени; .p.- измеренные текущие значения расхода и давления топливного газа в конверторе первой Р ступени соответственно; V - расход газовой смеси в конвертор первой ступени; расход продувочных газов; PJ.- разрежение в топке конвертора первой ступени; t - температура окружающей среды вне аппаратов. По указанным величинам расхода пара и давления топливного газа в ко верторе первой ступени и сигналам :от датчика 7 давления топливного газа, датчика 8 расхода топливного газа, датчика 9 расхода продувочных газов, датчика 18 разрежения в топке конвертора первой ступени, датчика 1 температуры окружающей среды опре деляют соответствующий рассчитанному требуемому давлению топливного газа расход топливного газа, объемное содержание водорода после конвертора первой ступени . ./;; ц рггэр лР. ,-т-у1п у .Ptr.V, тс прт, ,тя . л(3) РТ. расход топливного газа в конвертор первой ступени; объемное содержание водорода после конвертора первой ступени. По величине содержания водорода и сигналам от датчика 11 расхода азо товодородной смеси, датчика 13 расхо да технологического природного газа, устройства 12 состава азотоводородной смеси, устройства Т состава при родного газа определяют расход кон вертированного газа На выходе конвер тора первой ступени V г М ТП ) i. cv:;.c .а - расход конвертированного газа после конвертора rtep вой- ступени; : Cvрасход и состав технологи ческого природного газа соответственно; V ,Г- .. . ., расход и состав а.зоТоводо We ABC родной смеси оответствен но..: . - . .. . По заданным значениям соотношения восстановителей к азоту, остаточного содержания углевородов после конвертора второй ступени, по величине со держания метана после конвертора пер вой ступени, по указанной величине расхода конвертированного газа на . выходе конвертора первой ступени и по сигналу от датчика 16 расхода пара в конвертор второй ступени опре деляют требуемый расход воздУха ia конвертор второй ступени и второе приближение величины содержания«мета 5 на на выходе конвертора первой ступешк v 4.тп в -tJCi.y.(),T п у --Ь),(,),,(снГ) тп ,10 кт Kri V С С расход воздуха и пара в шахтном конверtn торе соответственно; лЪ второе приближение к величины содержания метана после трубчащк той печи; ® ланное соотношение аосстановителей к азоту и остаточное содержание метана на выходе шахтного кон вертора соответетвен.. но . ; Анализируется совпадение перврго ; и второго прибгмжения величины содержания метана после трубчатЫ печи, при их несовггадении рассчитывается среднее между ними ,5Е(снД+ ( (6) и вычисления повторяются с системы уравнений ft) до их совпадения с заданной точностью. При совпадении укаэанньгх величин по расходу воздуха и jnapa в шахтной конверторе, по расхо ду и температуре конвертированного газа на выходе трубчатой печи, по величине содержания метана на трубчатой печи определяют температуру , объекмое содержание в 3до0бда и расход конвертировамного газа после шахтного конвертора I vT -t -1 кг в V f п КГ J jtuK; .т u т Н О. Ist а где И температура, объе;М7 ное содержание во . 1дорода и расход кОнвертированно. го газа после j .шахтного конвертора соответственно. По температуре, заданному содеранию метана и расходу конвертироанногО газа после конвертора второй тупени, пО сигналу от датчика 19 емпературы окружающей.среды определяют требуемый расход топливного газа во вспомогательном котле 5 ,ВгК в г.ШК/рдШК. ,. ШК, т , тг iLtnr,VCH4 Jj,Vnr,ocJ,(10) « . BK V где ,- расход топливного газа во вспомогательном котле. По величинам расхода пара и топливного газа в конвертор первой ступени расхода топливного газа во вспомогательном котле, по сигналу от датчика 13 расхода технологического природного газа опреределяют величину затрат на производство конвертированного газа при каждой заданной температуре конвертированного газа после конвертора первой ступени i-f.z(v;,vTr.), в качестве управляющих воздействий выбираются значения расхода пара, давления топливного газа в трубчатой печи и расхода воздуха в шахтном конверторе, соответствующие наименьшей величине аатрат (11). Проверяется выполнение ограничений по расходу пара в конвертор первой ступени, топливного газа во вспо могатель ном котле, п6 TeMnejpaType конвертированного газа на выходе шах тного конвертора, При условии превы шения допустимых значений корректируется величина температуры конверти рованного газа после трубчатой .печи, соответствующая наименьшим затратам ,тп . r.tn cnTh V (Л/ V . Vicr л V rt /Aott TH tn АОП КГ-.Ч., 4.ШК (хшкл -кг1 v-nr Aon, :« Aoif ЧЯ 2ыГрасход пара в трубчатой печи, топливного газа во вспомогательномкотле и температу ра конвер тированно го газа после шахтногоконвертора соответственно. ДляТемпературы, рассчитанной по уравнению (12), по формулам (1)-(10) вновь определяются управляющие воздействия. При отклонении текущих значений управляющих воздействий от рассчитанных изменяют задания регуляторам 20, 21 и 22. Использование данного способа позволяет снизить себестоимость продук- та за счет улучшения качества синтез-газа и снижения затрат на природный газ и пар. Технологические затраты при-внедрении указанного способа управления , уменьшаются на О,7. Формула изобретения i Способ управления процессом конверсии природного газа путем регулирования подачи топливного газа и пара в конвертор первой ступени и воздуха в конвертор второй ступени в зависимости от расхода и состава природного газа и азотоводородной смеси, поступающих в конвертор первой ступени, о тличающийс я тем, что, с целью снижения расхода природного газа и пара, подачу топливного газа и пара а кбнвертор первой ступени и воздуха 8 конвертор второй ступени дополнительно регулируют в зависимости от давления топливного газа, Р схода Газовой смеси после аппарата сероочистки, разрежения в топке конвертора первой ступени, расхода пара в конвертор второй ступени и температуры окружающего воздуха. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № I|51620, кл. 6 01 О 2/02, 1972. 2.Кафаров В. В. и др. Влияние состава сырья на технологические режимы агрегатов производства аммиака. Химическая промышленность, 1976, № 7, с. 517.

Авторы

Даты

1982-09-15—Публикация

1981-02-09—Подача