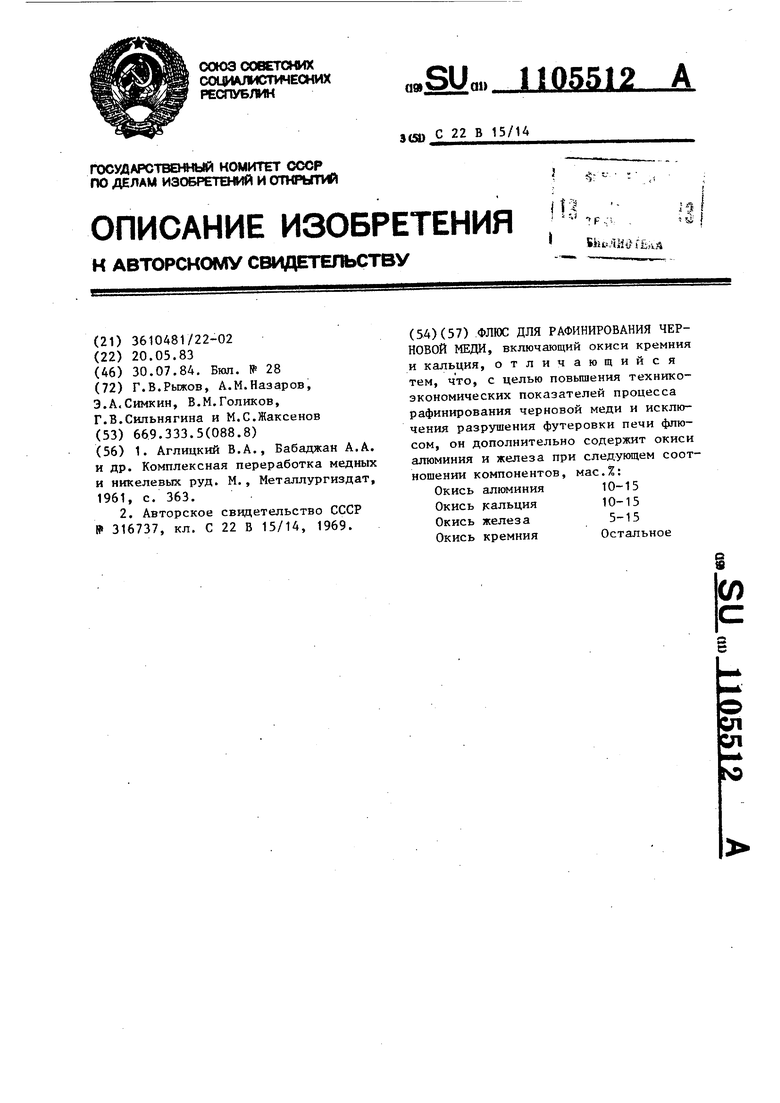

11 Изобретение относится к цветной металлургии, к огневому рафинированию черновой меди и, непосредственно к способам очистки меди от примесей мьтьяка, сурьмы, свинца, никеля, висмута. Известен способ очистки меди путе вдувания в ее расплав соды и проведе ния операции рафинирования в печи с основной футеровкой 1 . Расход соды составляет 1,5% от веса меди, а извлечение из расплава мьпиьяка - 70%, сурьмы - 50%. Данный способ не может быть при нят к использованию в промьшленных условиях из-за разъедания содой летк шлакового окна и дымовой трубы анодной печи. Наиболее близким по составу к изо бретению является флюс, содержащий окиси кальция и кремния при соотношении (1,5-3,5):1 и суммарном расходе реагента 0,3% от веса черновой меди 2 . Известный флюс не оказывает существенного влияния на кладку печи, но увеличивает процесс операции рафинирования в среднем на 30 мин. Удаление примесей из черновой меди невелико и составляет в среднем %: мьпяьяк 13,35 сурьма 3,4j свине,ц 10,- никель 1,25} висмут 20. Цель изобретения - повьшение технико-экономических показаэелей процесса рафинирования черновой меди и исключение разрушения футеровки печи флюсом. Поставленная цель достигается тем что флюс для рафинирования черновой меди, включанлпий окиси кремния и кал ция, дополнительно содержит окиси алюминия и железа при следующем соот ношении компонентов, мас.%: Окись алюминия 10-15 Окись кальция 10-15 Окись железа 5-15 Окись кремния Остальное В качестве комплексного флюса использовали отвальные пески флотационного обогащения медных пуд. Плав ку проводили на промьшленной стационарной анодной печи огневого рафинирования черновой меди при температуре 1180-1300С. 2 Комплексный флюс вдували на поверхность расплава в период окисления примесей в течение 10-15 мин воздухом под давлением 3-5 ат. Расход флюса от веса черновой меди 5-10%. При этом окись железа способствует переходу примесей в шлак, а в сочетании с кварцем и окисью кальция является комплексным шлакукмцим флюсом для большинства примесей (свинца, мьш1ьяка, сурьмы, никеля и др.) и не увеличивает длительность процесса р афинирования. Длительность процесса окисления примесей составляет ,25-2 ч, что соответствует технологическому режиму рафинирования черновой меди. При повышении количества окиси железа выше 15% нарушается нейтральность среды флюса в сторону окисления, в результате чего требуется увеличение расхода окиси кальция для восстановления нейтральной среды. Окись алюминия в пределах своей растворимости снижает содержание меди в шлаке. Увеличение количества окиси алюминия выше 15% ведет к резкому повышению вязкости шлака, а сношение ниже 10% увеличивает жидкотекучесть шлаков, что затрудняет съем шлака. Изменение количества окиси кальция вьпие или ниже 10-15% приводит к снижению ошлаковывания примесей. Усвоение флюса 90-95%. Сводные результаты плавок приведены в таблице. Как следует из таблицы, комплексный флюс не влияет на футеровку печи и не увеличивает длительность процесса огневого рафинирования черновой меди. При этом извлечение примесей из черновой меди составило, %: мышьяк 25-50 против 13,3 по известному, сурьма 16-42 против 3,4, свинец 15,921,7 против 10, никель 5,8-25,9 против 2, висмут 34-60 против 20. Применение в качестве комплексно|го флюса отвальных песков процесса обогащения медных руд исключает трудовые затраты на подбор материалов флюса и их приготовление. 100,t5 0,088 0,20 0,080 SiO.65 CaO3S 10.0,16 0,087 0.19 0.069 SiOt«5 AbO.15 CaO15 FeO5 15 0,19 0,090 0.22 0.081 SiO| 65 25 15 0.18 0.089 0,18 0.085 SiO,55 Al.O,15 CaO15 FeO15 10 0.12 0,091 0,17 0.073 SiO,70 Af.a.to CaO10 FeO10

Продолжение таОлнщ 0.13 0,085 0,18 0,0079 0.0024 0,0031 0.12 0.073 0.155 0.064 0.0019 0.0033 0.13 0,086 0.175 0.077 0,0020 0,0038 0,09 0,051 0.141 0.063 0,001) 0,0035 0,09 0,058 O.U3 0.067 0,018

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| Способ рафинирования черновой меди | 1983 |

|

SU1068522A1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| Способ удаления настылей в металлургических печах | 1982 |

|

SU1084575A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ | 1990 |

|

SU1776064A1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| Покровный флюс для плавки лома и отходов на свинцовой основе | 1978 |

|

SU722974A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

ФЛЮС ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ, включающий окиси кремния и кальция, отличающийся тем, что, с целью повьщ1ения техникоэкономических показателей процесса рафинирования черновой меди и исключения разрушения футеровки печи флюсом, он дополнительно содержит окиси алюминия и железа при следующем соотношении компонентов, мас.%: Окись алюминия 10-15 Окись кальция 10-15 Окись железа 5-15 Окись кремния Остальное г (П

SiO. 65 CaO 35 13,3 3,4 10 1,25 20 §10, 54 Al.O. 15 CaO 15 25 6,1 18.А 5,8 38 FeO 5 31.6 4.4 20.4 4,9 34 Al,0,5 CaO 5 FeO 25 SiOf 5 50 42,7 21,7 25,9 60 Al.O,15 CaO 15 FeO 15 SiO} 70 25 36,3 15,9 8.2 48 AIjO. 10 CaO 10 FeO to Вязкий съем 2 ч 30 мкн, Разрушение обмазки разшлака эатруд- выое норМ нейна 30 мин ливочной летки и шлакового окна Вьяе средней 1 ч 50 мин, Разрушений язкостя, в норме шлака нет затруднен Ниже средн-й 1 ч 50 мин, вязкостн, в норме съем шлака затруднен Средней вяз- 1 ч 25 мин, кости, съем в норме пака хороший Средней вяз- I ч 40 мин, кости, съем в норме шлака хорош|А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аглицкий В.А., Бабаджан А.А | |||

| и др | |||

| Комплексная переработка медных и никелевых руд | |||

| М., Металлургиздат, 1961, с | |||

| Способ получения бензонафтола | 1920 |

|

SU363A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ | 0 |

|

SU316737A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-30—Публикация

1983-05-20—Подача