с:)

00 СП

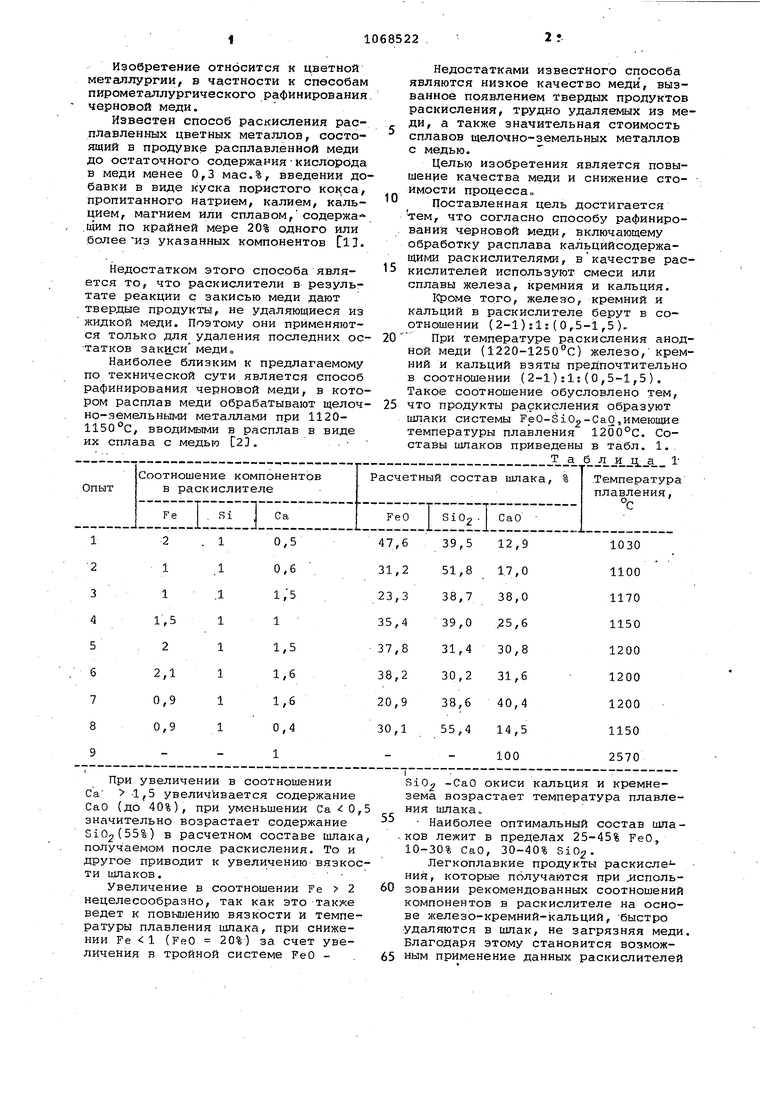

ю ьэ Изобретение относится к цветной металлургии, в частности к спвсобам пирометаллургического рафинирования черновой меди. Известен способ раскисления расплавленных цветных металлов, состоящий в продувке расплавленной меди до остаточного содержания-кислорода в меди менее 0,3 мас.%, введении до бавки в виде куска пористого кокса, пропитанного натрием, калием, кальцием, магнием или сплавом,содержа .ДИМ по крайней мере 20% одного или более ИЗ указанных компонентов СШ. Недостатком этого способа является то, что раскислители в результате реакции с закисью меди дают твердые продукты, не удаляющиеся из жидкой меди. Поэтому они применяются только для удаления последних остатков заки.си меди. Наиболее близким к предлагаемому по технической сути является способ рафинирования черновой меди, в кото ром расплав меди обрабатывают щелоч но-земельными металлами при 11201150°С, вводимыми в расплав в виде их сплава с медью С2, Недостатками известного способа являются низкое качество меди, вызванное появлением твердых продуктов раскисления, трудно удаляемых из меди, а также значительная стоимость сплавов щелочно-земельных металлов с медью. Целью изобретения является повышение качества меди и снижение стоимости процесса Поставленная цель достигается тем, что согласно способу рафинирований черновой меди, включающему обработку расплава кальцийсодержащими раскислителями, вкачестве раскислителей используют смеси или сплавы железа, кремния и кальция. Кроме того, железо, кремний и кальций в раскислителе берут в соотношении (2-1):1:(0,5-1,5)При температуре раскисления анодной меди (1220-1250°С) железо, кремний и кальций взяты предпочтительно в соотношении (2-1):1:(О,5-1,5), Такое соотношение обусловлено тем, что продукты раскисления образуют шлаки системы FeO-SiO -CaO,имеющие температуры плавления 1200°С. Составы шпаков приведены в табл. 1.. Т а б .. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2116366C1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2009208C1 |

1. СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОЮЙ МЕДИ, включающий обработку ее в расплавленном состоянии кальцийсодержащим раскислителями, отличающийся тем, что, с целью повышения качества меди и снижения стоимости процесса, в качестве раскислителей используют смеси или сплавы железа, кремния и кальция. 2. Способ по п. 1, о .т л и ч аю 1Д и и с я тем что железо, кремний и кальций в раскислителе берут в соотношений

При увеличении в соотношении Са -1,5 увеличивается содержание СаО (до 40%), при уменьшении Са : 0,5 значительно возрастает содержание 5102(55%) в расчетном составе шлака, получаемом после раскисления. То и другое приводит к увеличению вязкости шлаков.

Увеличение в соотношении Fe 2 нецелесообразно, так как это также ведет к повышению вязкости и температуры плавления ишака, при снижении Fe 1 (FeO 20%) за счет увеличения в тройной системе FeO Sio -СаО окиси кальция и кремнезема возрастает температура плавления шлака о

Наиболее оптимальный состав шлаков лежит в пределах 25-45% FeO, 10-30% СаО, 30-40% SiO.

Легкоплавкие продукты раскисления, которые получаются при использовании рекомендованных соотношений компонентов в раскислителе на основе железо-кремний-кальций, быстро удаляются в шлак, не загрязняя меди. Благодаря этому становится возмож5 ным применение данных раскислителей

при.исходном содержании кислорода .в анодной меди, равном 0,1-0,4. Применение же Са и Mg (температуры плавления СаО и MgO соответственно 2570 и 3073°С) возможно лишь с остаточного содержания кислорода менее 0,02%, так как образуются твердые продукты .раскисления, загрязняющие медь.

При раскислении металлическими раскислителями на основе железо кремний - ксшьций используют стехиометричёски необходимое количество раскислителя.

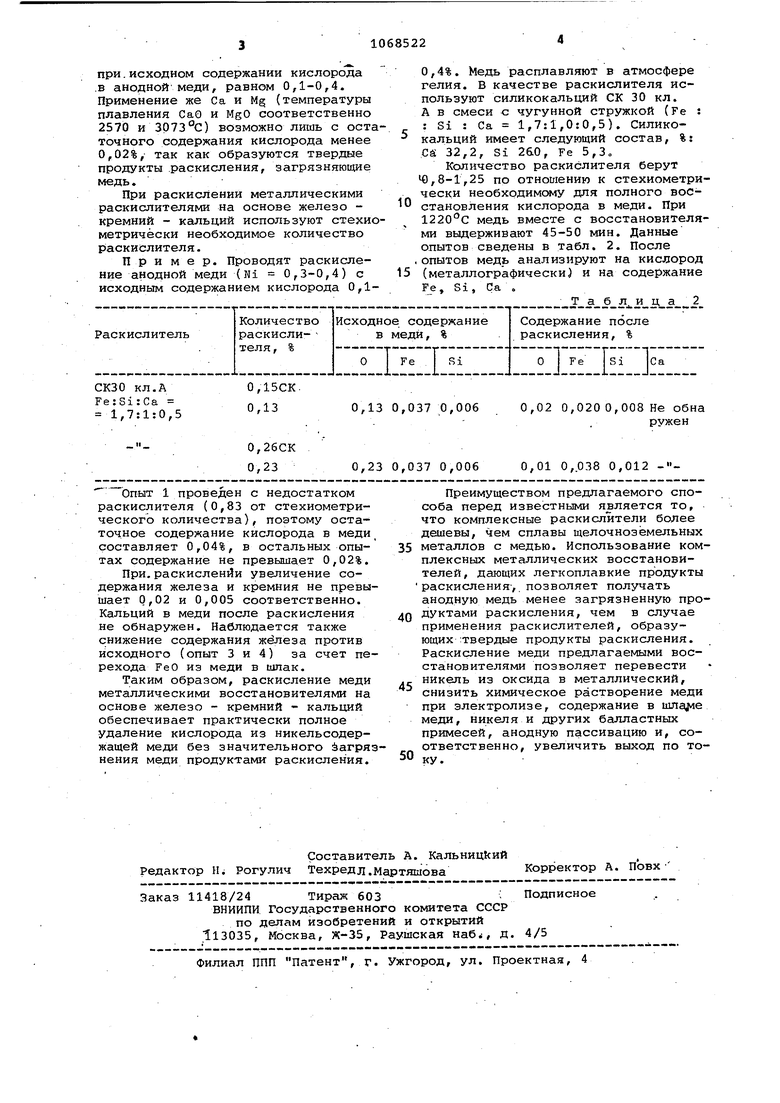

Пример. Проводят раскисление анодной меди (Ni 0,3-0,4) с исходным содержанием кислорода 0,1 Опыт 1 проведен с недостатком раскислителя (0,83 от стехиометрического количества), поэтому остаточное содержание кислорода в меди составляет 0,04%, в остальных опытах содержание не превышает 0,02%.

При,раскислении увеличение содержания железа и кремния не превышает 0,02 и 0,005 соответственно. Кальций в меди после раскисления не обнаружен. Наблюдается также снижение содержания железа против исходного (опыт 3 и 4) за счет перехода FeO из меди в шлак.

Таким образом, раскисление меди металлическими восстановителями на основе железо - кремний - кальций обеспечивает практически полное удаление кислорода из никельсодержащей меди без значительного Загрянения меди продуктами раскисления.

0,4%. Медь расплавляют в атмосфере гелия. В качестве раскислителя используют силикокальций СК 30 кл. А в смеси с чугунной стружкой (Fe : : Si : Са 1,7:1,0:0,5). Силикокальций имеет следующий состав, %: Са 32,2, Si 2&0, Fe 5,3 о

Количество раскислителя берут Ц),8-1,25 по отношению к стехиометрически необходимому для полного вос0становления кислорода в меди. При 1220°С медь вместе с восстановителями выдерживают 45-50 мин. Данные опытов сведены в табл. 2. После ,опытов медь анализируют на кислород 5 (металлографически и на содержание Fe, Si, Са .

Преимуществом предлагаемого способа перед известными является то, что комплексные раскислители более дешевы, чем сплавы щелочноземельных металлов с медью. Использование ком5плексных металлических восстановителей, дающих легкоплавкие продукты раскисления-,, позволяет получать анодную медь менее загрязненную продуктами раскисления, чем в случае

0 применения раскислителей, образующих :твердые продукты раскисления. Раскисление меди предлагаемыми восстановителями позволяет перевести никель из оксида в металлический,

5 снизить химическое растворение меди при электролизе, содержание в меди, никеля и других балластных примесей, анодную пассивацию и, соответственно, увеличить выход по то0

КУ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3868248, кл, 75-76, опублик | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ | 0 |

|

SU269489A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1983-01-11—Подача