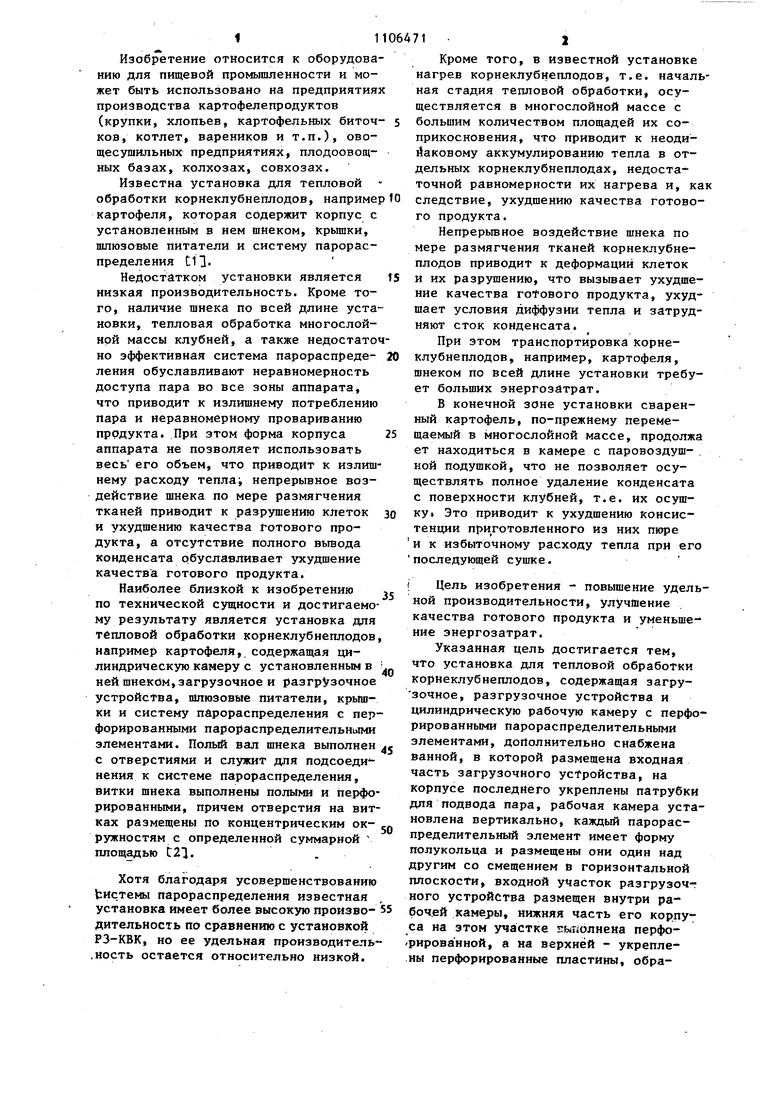

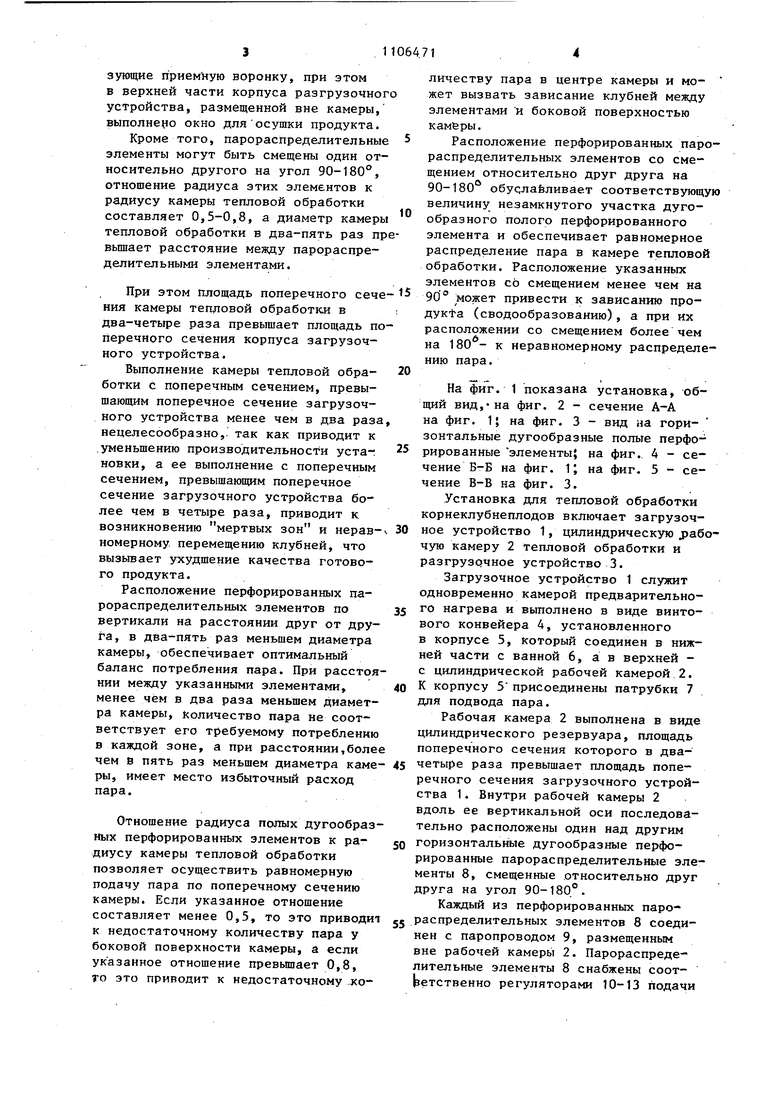

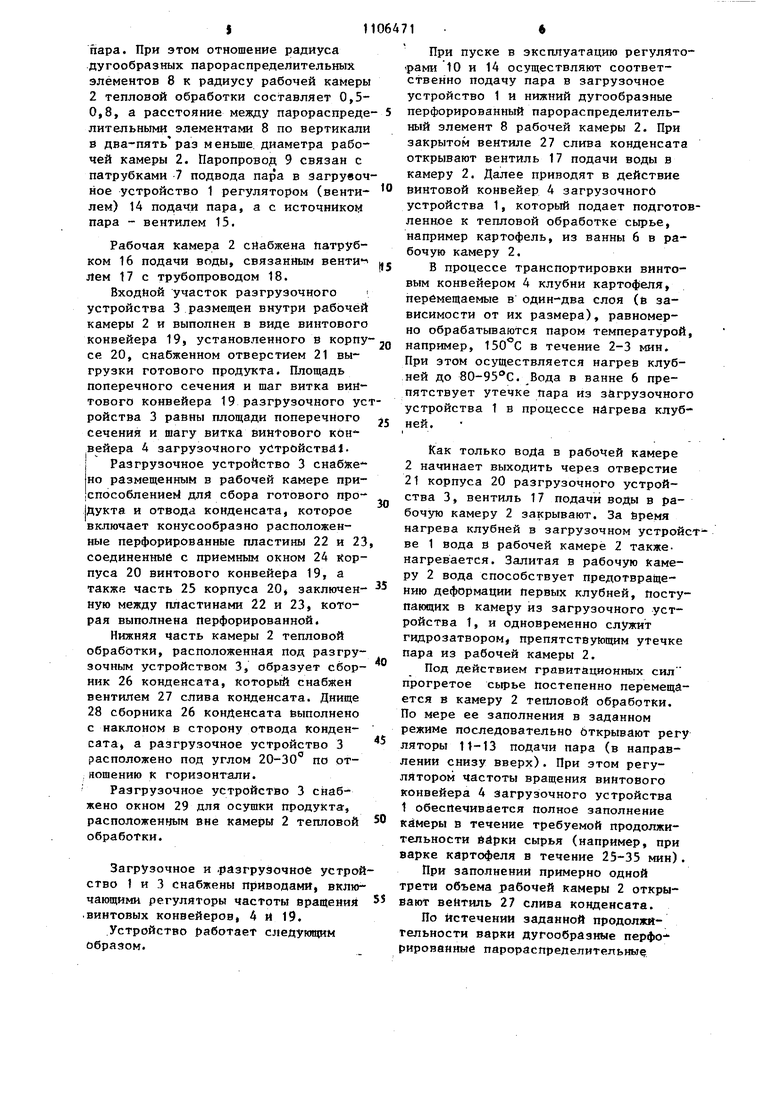

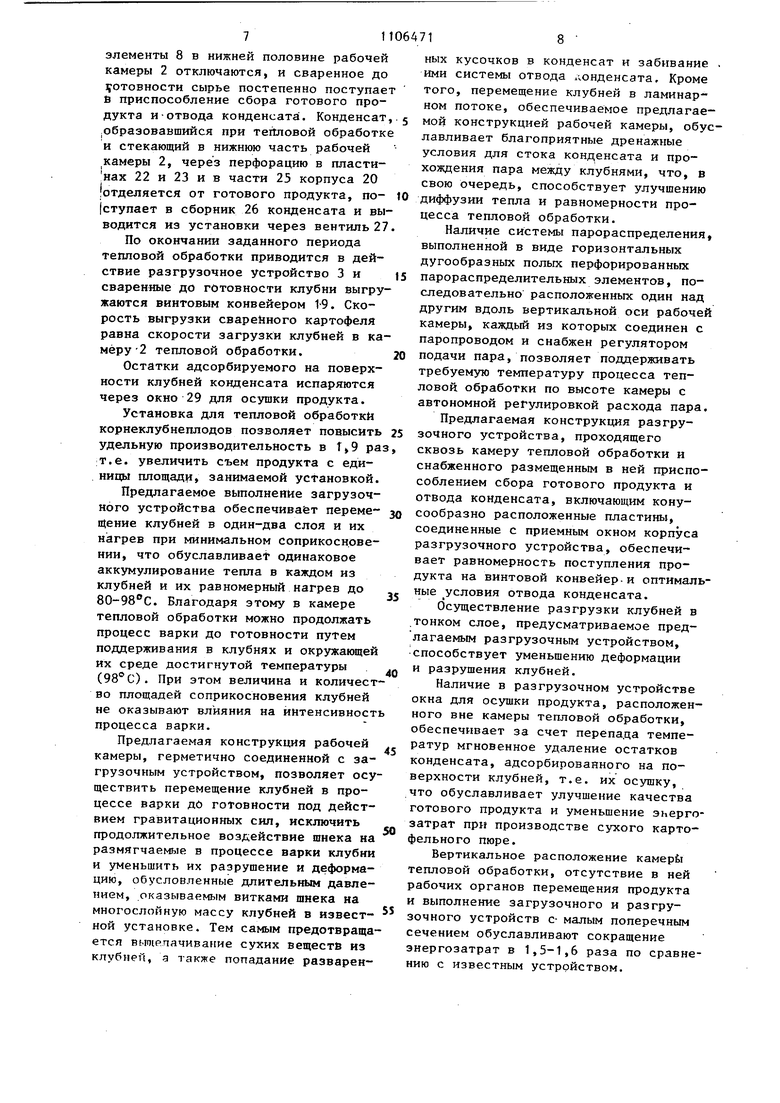

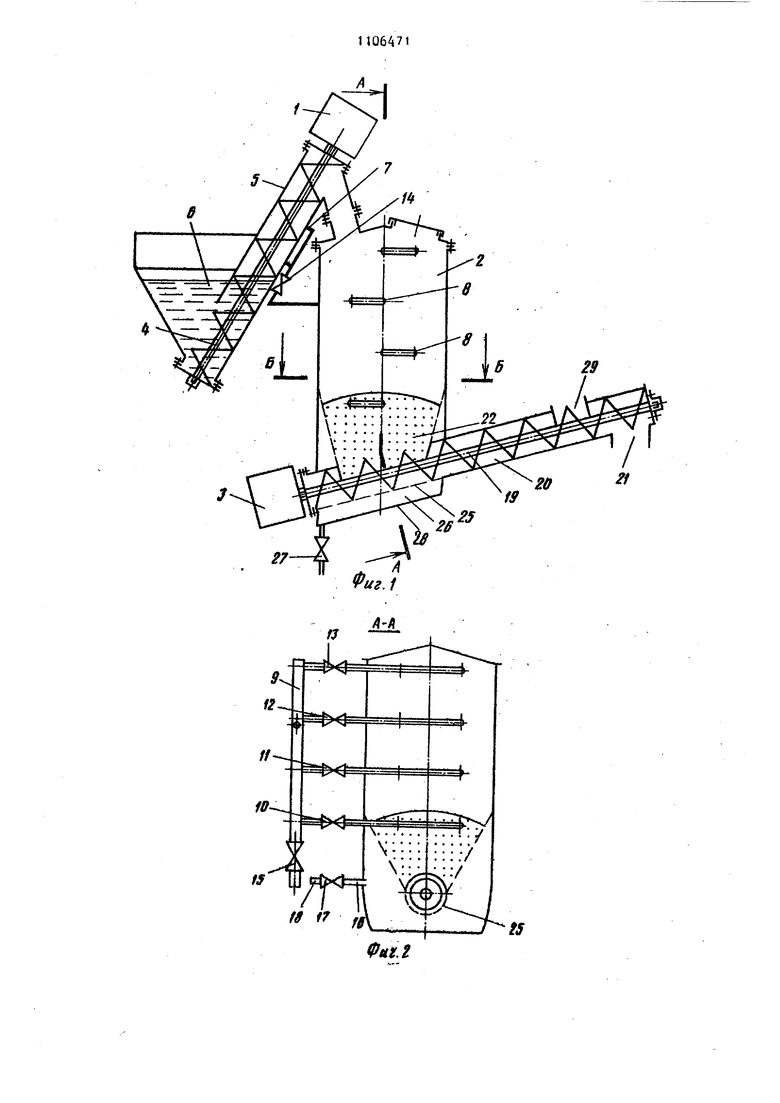

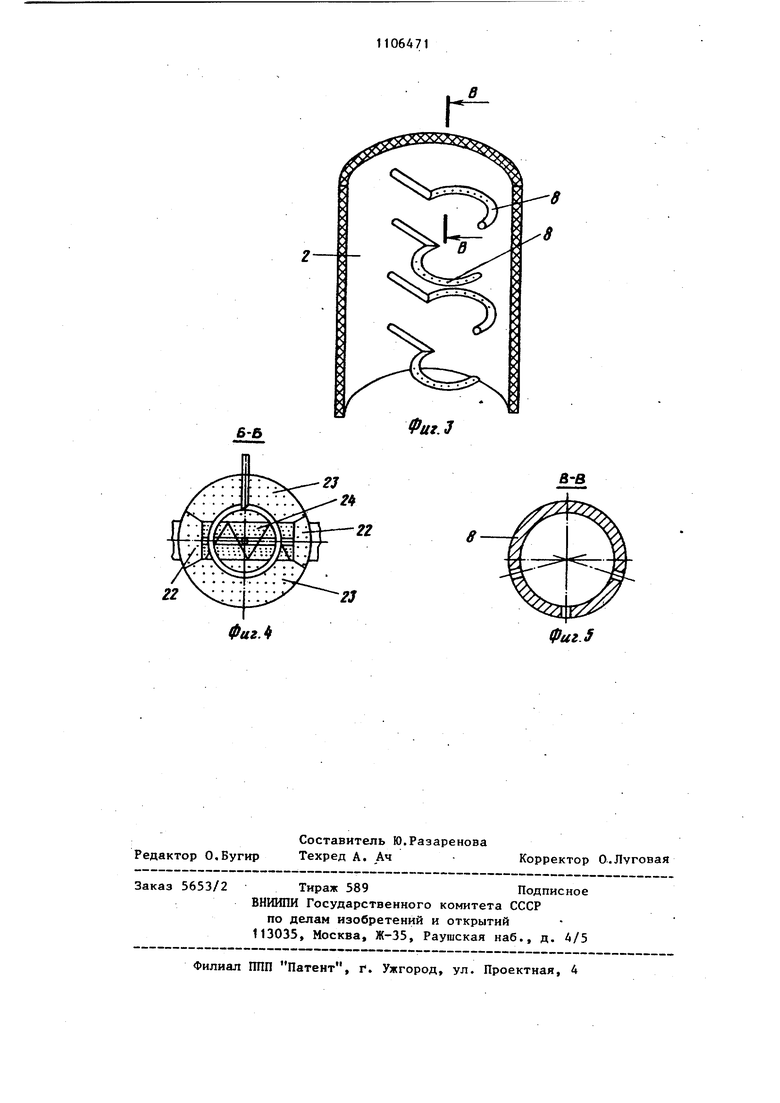

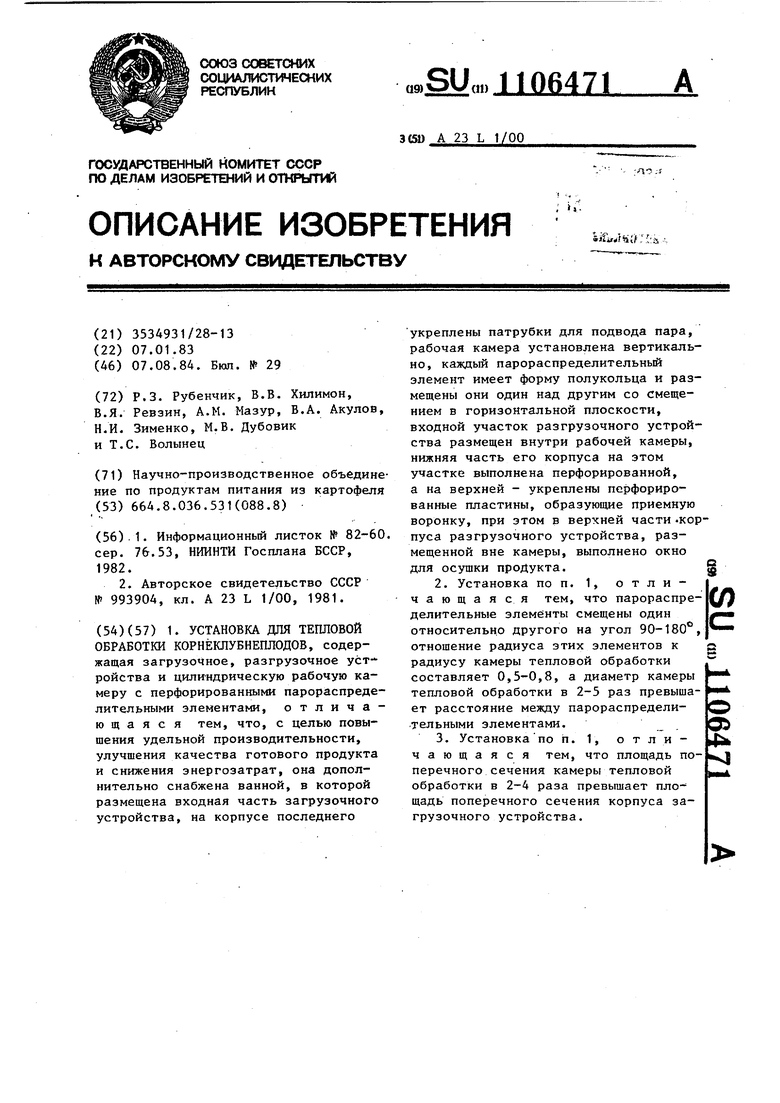

Изобретение ОТНОСИТСЯ к оборудованию для пищевой промышленности и может быть использовано на предприятиях производства картофелепродуктов (крупки, хлопьев, картофельных биточков, котлет, вареников и т.п.), овощесушильных предприятиях, плодоовощных базах, колхозах, совхозах. Известна установка для тепловой обработки корнеклубнеплодов, например картофеля, которая содержит корпус с установленным в нем тнеком, крышки, шлюзовые питатели и систему парораспределения til. Недостатком установки является низкая производительность. Кроме того, наличие шнека по всей длине установки, тепловая обработка многослойной массы клубней, а также недостаточ но эффективная система парораспределения обуславливают неравномерность доступа пара во все зоны аппарата, что приводит к излишнему потреблению пара и неравномерному провариванию продукта. При этом форма корпуса аппарата не позволяет использовать весь его объем, что приводит к излишнему расходу теплая непрерывное воздействие шнека по мере размягчения тканей приводит к разрушению клеток и ухудшению качества Готового продукта, а отсутствие полного вывода конденсата обуславливает ухудшение качества готового продукта. Наиболее близкой к изобретению по технической сущности и достигаемо му результату является установка для тепловой обработки корнеклубнеплодов например картофелй, содержащая цилиндрическую камеру с установленным в ней шнеком,загрузочное и разгрузочное устройства, шлюзовые питатели, крьппки и систему парораспределения с перфорированными парораспределительными элементами. Полый вал шнека выполнен с отверстиями и служит дпя подсоеди нения к системе парораспределения, витки шнека выполнены полыми и перфорированными, причем отверстия на витках размещены по концентрическим окружностям с определенной суммарной v площадью С 21.. Хотя благодаря усовершенствованию Ьистемы парораспределения известная установка имеет более высокую производительность по сравнению с установкой РЗ-КВК, но ее удельная производитель ,ность остается относительно низкой. 1 71 2 Кроме того, в известной установке нагрев корнеклубнеплодов, т.е. начальная стадия тепловой обработки, осуществляется в многослойной массе с большим количеством площадей их соприкосновения, что приводит к неодийаковому аккумулированию тепла в отдельных корнеклубнеплодах, недостаточной равномерности их нагрева и, как следствие, ухудшению качества готового продукта. Непрерьгоное воздействие шнека по мере размягчения тканей корнеклубнеплодов приводит к деформаций клеток и их разрушению, что вызывает ухудшение качества готового продукта, ухудшает условия диффузии тепла и затрудняют сток конденсата. При этом транспортировка корнеклубнеплодов, например, картофеля, шнеком по всей длине установки требует больших энергозатрат. В конечной зоне установки сваренный картофель, по-прежнему перемещаемый в многослойной массе, продолжа ет находиться в камере с паровоздушной подушкой, что не позволяет осуществлять полное удаление конденсата с поверхности клубней, т.е. их осушку Это приводит к ухудшению консистенции приуготовленного из них пюре и к избыточному расходу тепла при его последующей сушке. Цель изобретения - повышение удельной производительности, улучшение качества готового продукта и уменьшение энергозатрат. Указанная цель достигается тем, что установка для тепловой обработки корнеклубнеплодов, содержащая загрузочное, разгрузочное устройства и цилиндрическую рабочую камеру с перфорированными парораспределительными элементами, дополнительно снабжена ванной, в которой размещена входная часть загрузочного устройства, на корпусе последнего укреплены патрубки для подвода пара, рабочая камера установлена вертикально, каждый парораспределительный элемент имеет форму полукольца и размещены они один над другим со смещением в горизонтальной плоскости, входной участок разгрузочг ного устройства размещен внутри рабоч.ей камеры, нижняя часть его корпуса на этом участке выполнена перфоированной, а на верхней - укреплены перфорированные пластины, образующие приемную воронку, при этом в верхней части корпуса разгрузочно устройства, размещенной вне камеры, выполнено окно дляосушки продукта. Кроме того, парораспределительны элементы могут быть смещены один от носительно другого на угол 90-180°, отнощение радиуса этих элементов к радиусу камеры тепловой обработки составляет 0,5-0,8, а диаметр камер тепловой обработки в два-пять раз п вьшает расстояние между парораспределительными элементами. При этом площадь поперечного сеч кия камеры тепловой обработки в два-четыре раза превышает площадь п перечного сечения корпуса загрузочного устройства. Выполнение камеры тепловой обработки с поперечным сечением, превышающим поперечное сечение загрузочного устройства менее чем в два раз нецелесообразно,, так как приводит к .уменьшению производительности уста-г новки, а ее выполнение с поперечным сечением, превышающим поперечное сечение загрузочного устройства более чем в четыре раза, приводит к возникновению мертвых зон и неравномерному перемещению клубней, что вызьшает ухудшение качества готового продукта. Расположение перфорированных парораспределительных элементов по вертикали на расстоянии друг от друга, в два-пять раз меньшем диаметра камеры, обеспечивает оптимальный баланс потребления пара. При расстоя нии между указанными элементами, менее чем в два раза меньшем диаметра камеры. Количество пара не соответствует его требуемому потреблению в каждой зоне, а при расстоянии,боле чем В пять раз меньшем диаметра каме ры, имеет место избыточный расход пара. Отношение радиуса полых дугообраз ных перфорированных элементов к радиусу камеры тепловой обработки позволяет осуществить равномерную подачу пара по поперечному сечению камеры. Если указанное отношение составляет менее 0,5, то это приводи к недостаточному количеству пара у боковой поверхности камеры, а если указанное отношение превьштает 0,8, то это приводит к недостаточному -количеству пара в центре камеры и может вызвать зависание клубней между элементами и боковой поверхностью камеры. Расположение перфорированных парораспределительных элементов со смещением относительно друг друга на 90-180° обуслабливает соответствующую величину незамкнутого участка дугообразного полого перфорированного элемента и обеспечивает равномерное распределение пара а камере тепловой обработки. Расположение указанных элементов со смещением менее чем на 90° может привести к зависанию продукфа (сводообразованию), а при их расположении со смещением более чем на 180 - к неравномерному распределению пара. На фиг. 1 показана установка, общий вид,-на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид на горизонтальные дугообразные полые перфорированные элементы; на фиг.. 4 - сечение В-Б на фиг. i; на фиг. 5 - сечение В-В на фиг. 3. Установка для тепловой обработки корнеклубнеплодов включает загрузочное устройство 1, цилиндрическую jpa6oчую камеру 2 тепловой обработки и разгрузочное устройство 3. Загрузочное устройство 1 служит одновременно камерой предварительного нагрева и выполнено в виде винтового конвейера 4, установленного в корпусе 5, который соединен в нижней части с ванной 6, а в верхней с цилиндрической рабочей камерой 2. К корпусу 5 присоединены патрубки 7 для подвода пара. Рабочая камера 2 выполнена в виде цилиндрического резервуара, площадь поперечного сечения которого в двачетыре раза превышает площадь поперечного сечения загрузочного устройства 1. Внутри рабочей камеры 2 вдоль ее вертикальной оси последовательно расположены один над другим горизонтальные дугообразные перфорированные парораспределительные элементы 8, смещенные .относительно друг друга на угол 90-180°. Каждый из перфорированных парораспределительных элементов 8 соединен с паропроводом 9, размещенным вне рабочей камеры 2. Парораспределительные элементы 8 снабжены соответственно регуляторами 10-13 подачи пара. При этом отношение радиуса дугообразных парораспределительных элементов 8 к радиусу рабочей камеры 2 тепловой обработки составляет 0,50,8, а расстояние между парораспреде лительными элементами 8 по вертикали б два-пятьраз меньше, диаметра рабочей камеры 2, Паропровод 9 связан с патрубками 7 подвода пара в загрувоч ное устройство 1 регулятором (вентилем) 14 подачи пара, а с источником пара - вентилем 15. Рабочая камера 2 сйабжена Патрубком 16 подачи воды, связанным вентилем 17 с трубопроводом 18. Входной участок разгрузочного устройства 3 размещен внутри рабочей камеры 2 и выполнен в виде винтового конвейера 19, установленного в корпу се 20, снабженном отверстием 21 выгрузки готового продукта. Площадь поперечного сечения и шаг витка винтового конвейера 19 разгрузочного ус ройства 3 равны площади поперечного сечения и шагу витка винтового конвейера 4 загрузочного уйтрбйствй. Разгрузочное устройство 3 снабже но размещенным в рабочей камере приспособление дли сбора готового продукта и отвода конденсата, которое включает конусообразно расположенные перфорированные пластины 22 и 23 соединенные с приемньм окном 24 корпуса 20 винтового конвейера 19, а также часть 25 корпуса 20 заключенную между пластинами 22 и 23, которая выполнена перфорированной. Нижняя часть камеры 2 тепловой обработки, расположенная под разгрузочным устройством 3, образует сборник 26 конденсата, который снабжен вентилем 27 слива конденсата. Днище 28 сборника 26 конденсата выполнено с наклоном в сторону отвода конденсата, а разгрузочное устройство 3 расположено под углом 20-30 по отношению к горизонтали. Разгрузочное устройство 3 снабжено окном 29 для осушки продукта, расположенньтм вне камеры 2 тепловой обработки. Загрузочное и .разгрузочное устрой ство 1 и 3 снабжены приводами, включающими регуляторы частоты вращения .винтовых конвейеров, 4 И 19. Устройство работает следунщим образом. При пуске в эксплуатацию регуляторами 10 и 14 осуществляют соответственно подачу пара в загрузочное устройство 1 и нижний дугообразные перфорированный парораспределительный элемент 8 рабочей камеры 2. При закрытом вентиле 27 слива конденсата открывают вентиль 17 подачи воды в камеру 2. Далее приводят в действие винтовой конвейер 4 загрузочногб устройства 1, который подает подготовленное к тепловой обработке сьфье, например картофель, из ванны 6 в рабочую камеру 2. В процессе транспортировки винтовым конвейером 4 клубни картофеля, перемещаемые в один-два слоя (в зависимости от их размера), равномерно обрабатываются паром температурой, например, в течение 2-3 мин. При этом осуществляется нагрев клубней до 80-95 0. Вода в ванне 6 препятствует утечке пара из загрузочного устройства 1 в процессе нйгрева клубней. Как только воДа в рабочей камере 2 начинает выходить через отверстие 21 корпуса 20 разгрузочного устройства 3, вентиль 17 подачи воды в рабочую камеру 2 закрывают. За бремя нагрева клубней в загрузочном устройстве 1 вода в рабочей камере 2 такженагревается. Залитая в рабочую камеру 2 вода способствует предотвращению деформации первых клубней, поступающих в камеру из загрузочного устройства 1, и одновременно служит гидрозатвором препятствующим утечке пара из рабочей камеры 2. Под действием гравитационных сил прогретое сырье Постепенно перемещается в камеру 2 тепловой обработки. По мере ее заполнения в заданном режиме последовательно Открывают регу ляторы 11-13 подачи пара (в направлении снизу вверх). При этом регулятором частоты вращения винтового конвейера 4 загрузочного устройства 1 обеспечивается полное заполнение камеры в течение требуемой продолжительности ййрки сырья (например, при варке картофеля в течение 25-35 мин). При заполнении примерно одной трети объема рабочей камеры 2 открывают вентиль 27 слива конденсата. По истечении заданной продолзгительности варки дугообразные перфорированныё парораспределительные. элементы 8 в нижней половине рабочей камеры 2 отключаются, и сваренное до Чотовностн сырье постепенно поступае в приспособление сбора готового продукта и-отвода конденсата. Конденсат .образовавшийся при тепловой обработк и стекающий в нижнюю часть рабочей камеры 2, через перфорацию в пластинах 22 и 23 и в части 25 корпуса 20 отделяется от готового продукта, по(ступает в сборник 26 конденсата и вы водится из установки через вентиль 27 По окончании заданного периода тепловой обработки приводится в действие разгрузочное устройство 3 и сваренные до готовности клубни выгру жаются винтовым конвейером 1-9. Скорость выгрузки сваренного картофеля равна скорости загрузки клубней в ка меру -2 тепловой обработки. Остатки адсорбируемого на поверхности клубней конденсата испаряются через окно 29 для осушки продукта. Установка для тепловой обработки корнеклубнеплодов позволяет повысить удельную производительность в Т,9 ра т.е. увеличить съем продукта с единицы площади, занимаемой установкой. Предлагаемое выполнение загрузочного устройства обеспечивает перемещение клубней в один-два слоя и их HiarpeB при минимальном соприкосновении, что обуславливает одинаковое аккумулирование тепла в каждом из клубней и их равномерный нагрев до 80-98 С. Благодаря этому в камере тепловой обработки можно продолжать процесс варки до готовности путем поддерживания в клубнях и окружающей их среде достигнутой температуры (). При этом величина и количест во площадей соприкосновения клубней не оказывают влияния на интенсивност процесса варки. Предлагаемая конструкция рабочей камеры, герметично соединенной с загрузочным устройством, позволяет осу ществить перемещение клубней в процессе варки дй готовности под действием гравитационных сил, исключить продо.лжительное воздействие щнека на размягчаемые в процессе варки клубни и уменьшить их разрушение и деформацию, обусловленные длительным давлением, оказываемым витками шнека на многослойную массу клубней в кзвестной установке. Тем самым предотвращается выщелачивание сухих веществ из клубней, а также попадание разваренсечением обуславливают сокращение энергозатрат в 1,5-1,6 раза по сравнению с известным устройством. ных кусочков в конденсат и забивание . ими системы отвода лонденсата. Кроме того, перемещение клубней в ламинарном потоке, обеспечиваемое предлагаемой конструкцией рабочей камеры, обуславливает благоприятные дренажные условия для стока конденсата и прохождения пара между клубнями, что, в свою очередь, способствует улучшению диффузии тепла и равномерности процесса тепловой обработки. Наличие системы парораспределения, выполненной в виде горизонтальных дугообразных полых перфорированных парораспределительных элементов, последовательно расположенных один над другим вдоль вертикальной оси рабочей камеры, каждый из которых соединен с паропроводом и снабжен регулятором подачи пара, позволяет поддерживать требуемую температуру процесса тепловой обработки по высоте камеры с автономной регулировкой расхода пара. Предлагаемая конструкция разгрузочного устройства, проходящего сквозь камеру тепловой обработки и снабженного размещенным в ней приспособлением сбора готового продукта и отвода конденсата, включающим конусообразно расположенные пластины, соединенные с приемным окном корпуса разгрузочного устройства, обеспечивает равномерность поступления продукта на винтовой конвейер-и оптимальные условия отвода конденсата. Осуществление разгрузки клубней в тонком слое, предусматриваемое предлагаемым разгрузочным устройством, способствует уменьшению деформации и разрушения клубней. Наличие в разгрузочном устройстве окна для осушки продукта, расположенного вне камеры тепловой обработки, обеспечивает за счет перепада температур мгновенное удаление остатков конденсата, адсорбированного на поверхности клубней, т.е. их осушку, что обуславливает улучшение качества готового продукта и уменьшение энергозатрат при производстве сухого картофельного пюре. Вертикальное расположение камербг тепловой обработки, отсутствие в ней рабочих органов перемещения продукта и выполнение загрузочного и разгрузочного устройств с- малым поперечным

6-6

Г

-8

Фиг. У

23

ВВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки и мойки корнеклубнеплодов | 1980 |

|

SU912131A1 |

| СПОСОБ ПРОПАРИВАНИЯ ЗЕРНА В.Д.КАМИНСКОГО | 1990 |

|

RU2021853C1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| Устройство для тепловой обработки корнеклубнеплодов | 1982 |

|

SU1082376A1 |

| Устройство для мойки корнеклубнеплодов | 1982 |

|

SU1026759A1 |

| Устройство для мойки корнеклубнеплодов | 1988 |

|

SU1642984A2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509273C2 |

| Устройство для сортировки корнеклубнеплодов | 2024 |

|

RU2838436C1 |

| Варочный аппарат | 1981 |

|

SU993904A1 |

| ПИХТОВАРЕННАЯ УСТАНОВКА | 2010 |

|

RU2437926C1 |

1. УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ КОРНЕКЛУБНЕПЛОДОВ, содержащая загрузочное, разгрузочное устройства и цилиндрическую рабочую камеру с перфорированными парораспределительными элементами, отличающаяся тем, что, с целью повышения удельной производительности, улучшения качества готового продукта и снижения энергозатрат, она дополнительно снабжена ванной, в которой размещена входная часть загрузочного устройства, на корпусе последнего укреплены патрубки для подвода пара, рабочая камера установлена вертикально, каждый парораспределительный элемент имеет форму полукольца и размещены они один над другим со смещением в горизонтальной плоскости, входной участок разгрузочного устройства размещен внутри рабочей камеры, нижняя часть его корпуса на этом участке выполнена перфорированной, а на верхней - укреплены перфорированные пластины, образующие приемную воронку, при этом в верхней части -кор пуса разгрузочного устройства, размещенной вне камеры, выполнено окно для осушки продукта. 2.Установка по п. 1, отличающаяся тем, что парораспределительные элементы смещены один относительно другого на угол 90-180 , отношение радиуса этих элементов к радиусу камеры тепловой обработки составляет 0,5-0,8, а диаметр камеры тепловой обработки в 2-5 раз превышаО ет расстояние между парораспределир: тельными элементами. 4 3.Установка по п. 1, отличающаяся тем, что площадь поперечного сечения камеры тепловой обработки в 2-4 раза превьплает площадь поперечного сечения корпуса загрузочного устройства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| сер | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Варочный аппарат | 1981 |

|

SU993904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1983-01-07—Подача