2. Распьшитель по п.1, о т л и чающийс я тем, что конкческие

элементы в верхнем конце выполнены с цилиндрической частью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусный центробежный распылитель | 1984 |

|

SU1171102A1 |

| Механический распылитель | 1986 |

|

SU1380787A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Объемный центробежный монодисперсный распылитель | 1985 |

|

SU1347987A1 |

| Аппарат для гранулирования | 1988 |

|

SU1611435A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1996 |

|

RU2117525C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ УСТАНОВОК ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННОЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЖИДКОСТЬЮ | 2013 |

|

RU2570756C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| Распылитель жидкости | 1987 |

|

SU1440450A1 |

| РЕГУЛИРУЕМАЯ ГИДРОНАСАДКА | 1992 |

|

RU2032478C1 |

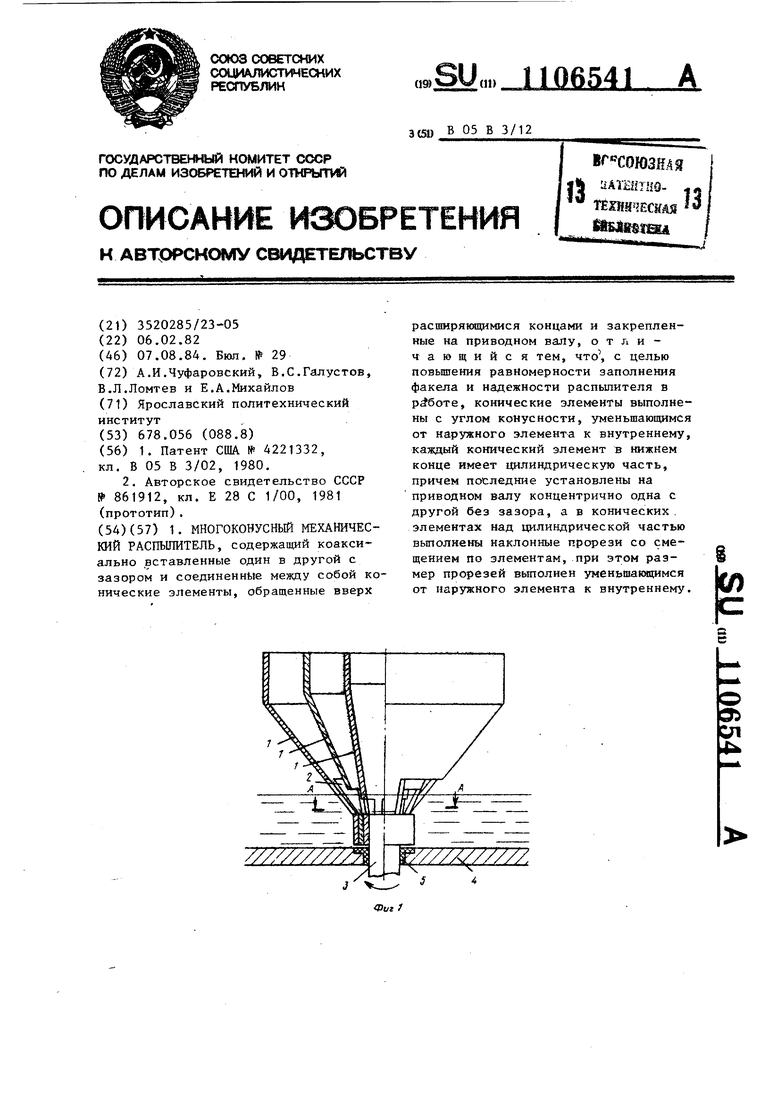

1. МНОГОКОНУСНЫЙ МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ, содержащий коаксиально вставленные один в другой с зазором и соединенные между собой конические элементы, обращенные вверх расширяющимися концами и закрепленные на приводном валу, отличающийся тем, что с целью повышения равномерности заполнения факела и надежности распьшителя в работе, конические элементы выполнены с углом конусности, уменьшающимся от наружного элемента к внутреннему, каждый конический элемент в нижнем конце имеет цилиндрическую часть, причем последние установлены на приводном валу концентрично одна с другой без зазора, а в конических . элементах над цилиндрической частью выполнет 1 наклонные прорези со смещением по элементам, при эт;ом размер прорезей вьшолнен уменьшакнцимся от наружного элемента к внутреннему. СГ5 сл .

Изобретение относится к устройствам для распыпивания жидкостей и может бьггь использовано для диспергирования суспензий, например, в распылительных сушилках и промывкой жидкости т аппаратах мокрой пыпеочистки.

Известен многоконусный распылитель, содержащий вставленные друг в друга с зазором конуса, осевой патру бок аодачи распыпяемой жидкости и привод вращения конусов lj.

Однако данный распылитель не может быть использован в качестве погружного распылителя, так как подача жидкости осуществляется посредством осевого патрубка. Наличие проходных каналов сложной формы не позволяет распылять вязкие и сильно загрязненные жидкости. Кроме того, для работы распылителя необходима принудительная подача жидкости, что усложняет устройетво.

Наиболее близким к изобретению по технической сущности и достигавмому эффекту является многоконусный механический распылитель, содержащий коаксиально вставленные друг в друга с зазором и соединенные между собой конические элементы, обращенные Вверх распыливающимися концами и закрепленные на приводном валу 2j .

Однако для известного распылителя характерно недостаточно равномерное заполнение жидкости по сечению факела , так как при погружении в распыляемую жидкость ни):;него основания конусов при их вращении образуется воронка, что снижает количество поступающей жилкости на внутренние конуса распылителя. Кроме того, устройство недостаточно нялежно. так как крепление конусов межлу собой осуществляется тюсрепстром стержней. что не обеспгчивяет лостаточную центрппку. н при ряботр ПОЧИИКДРТ

НИОрЯЦИП рЛШНЩтрпя .

Целью изобретения является повышение равномерности запапнения факела и надежности распылителя в работе.

Указанная цель достигается тем, что в многоконусном распылителе, содержащем вставленные один в другой с зазором и соединенные между собой конические элементы, обращенные вверх расщиряющимися концами и закрепленные на приводном валу, конические элементы вьтолнены с углом конусности, уменьшающимся от наруж ного элемента к внутреннему, каждый конический элемент в нижнем конце имеет цилиндрическую часть, причем последние установлены на приводном валу концентрично одна другой без зазора, а в конических элементах над цилиндрической частью выполнены наклонные прорези со смещением по элементам, при этом размер прорезей выполнен уменьшающимся от наружного элемента к внутреннему.

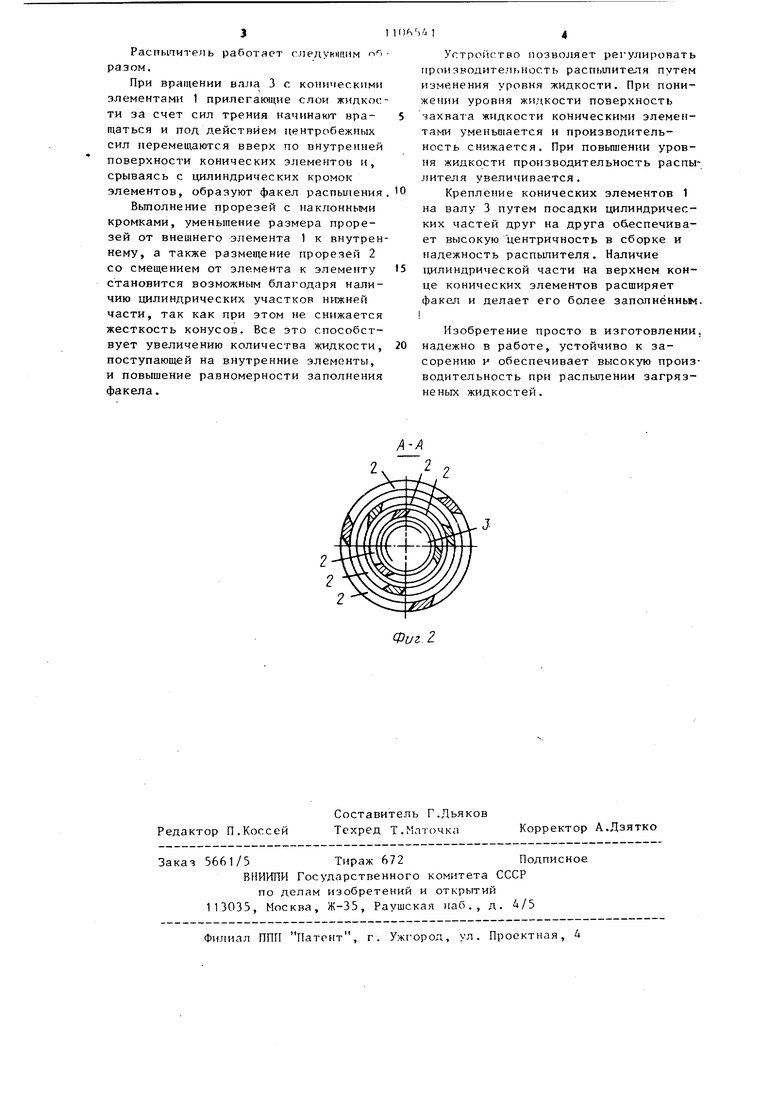

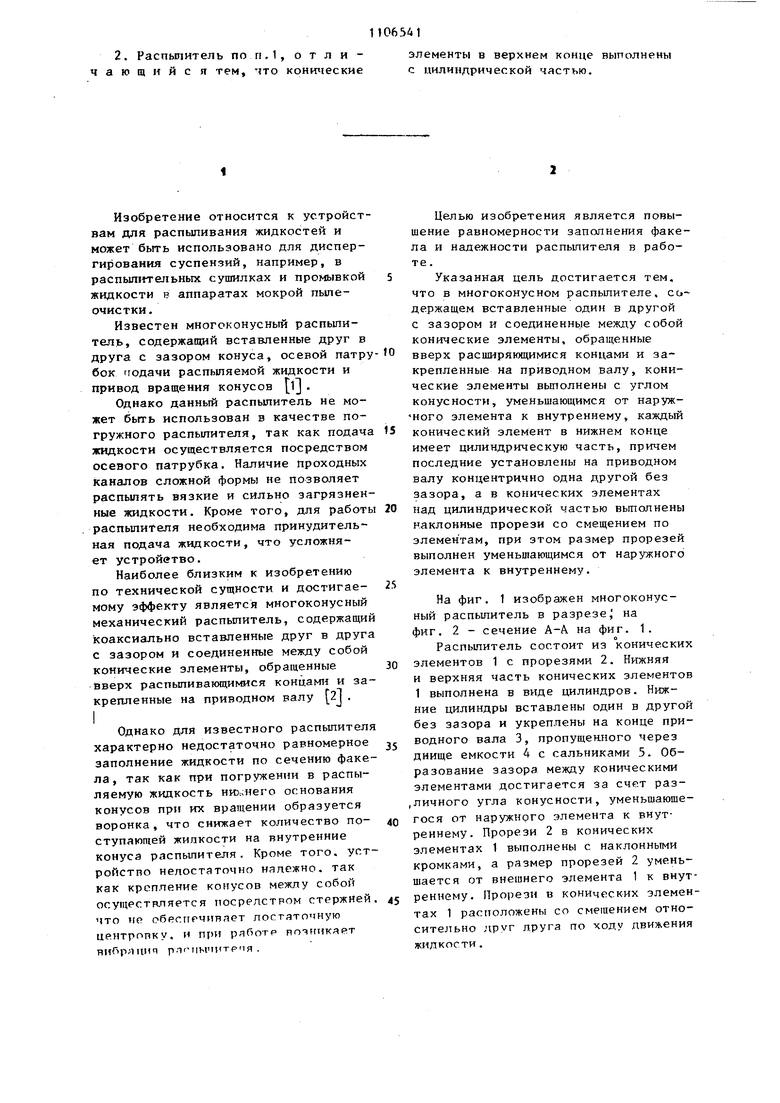

На фиг. 1 изображен многоконусный распылитель в разрезе, на фиг. 2 - сечение А-А на фиг. 1.

Распылитель состоит из конических элементов 1 с прорезями 2. Нижняя и верхняя часть конических элементов 1 выполнена в виде цилиндров. Нижние цилиндры вставлены один в другой без зазора и укреплены на конце приводного вала 3, пропущенного через днище емкости А с сальниками 5. Образование зазора между коническими элементами достигается за счет раз,личного угла конусности, уменьщаюшегося от наружного элемента к внутреннему. Прорези 2 в конических элементах 1 выполнены с наклонными кромками, а размер прорезей 2 уменьшается от внешнего элемента 1 к внутреннему. Прорези в конических элементах 1 расположены со смещением относительно друг яруга по ходу движения жидкости. Э Распьпите.чь работает следующим разом. При вращении вала 3 с коническими элементами 1 прилегающие слои жидкости за счет сил трения начинают вращаться и под действием центробежных сил перемещаются вверх по внутренней поверхности конических элементов и, срываясь с цилиндрических кромок элементов, образуют факел распыления Вьтолнение прорезей с наклонными кромками, уменьшение размера прорезей от внешнего элемента 1 к внутрен нему, а также размещение прорезей 2 со смещением от элемента к элементу становится возможным благодаря наличию цилиндрических участков нршней части, так как при этом не снижается жесткость конусов. Все это способствует увеличению количества жидкости, поступающей на внутренние элементы, и повышение равномерности заполнения факела. /jl Устрсмиугво позволяет регулировать производителт.ность распылителя путем изменения уровня жидкости. При понижении уровня жидкости поверхность -захвата жидкости коническими элементами уменьшается и производительность снижается. При повьпиении уровня жидкости производительность распылтителя увеличивается. Крепление конических элементов 1 на валу 3 путем посадки цилиндрических частей друг на друга обеспечивает высокую центричность в сборке и 1адежность распылителя. Наличие 11 1линдрической части на верхнем конце конических элементов расширяет факел и делает его более запапнённьм. Изобретение просто в изготовлении, надежно в работе, устойчиво к засорению и обеспечивает высокую производительность при распыпении загрязненых жидкостей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4221332, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эжекционная градирня | 1979 |

|

SU861912A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-08-07—Публикация

1982-02-06—Подача