о

О5

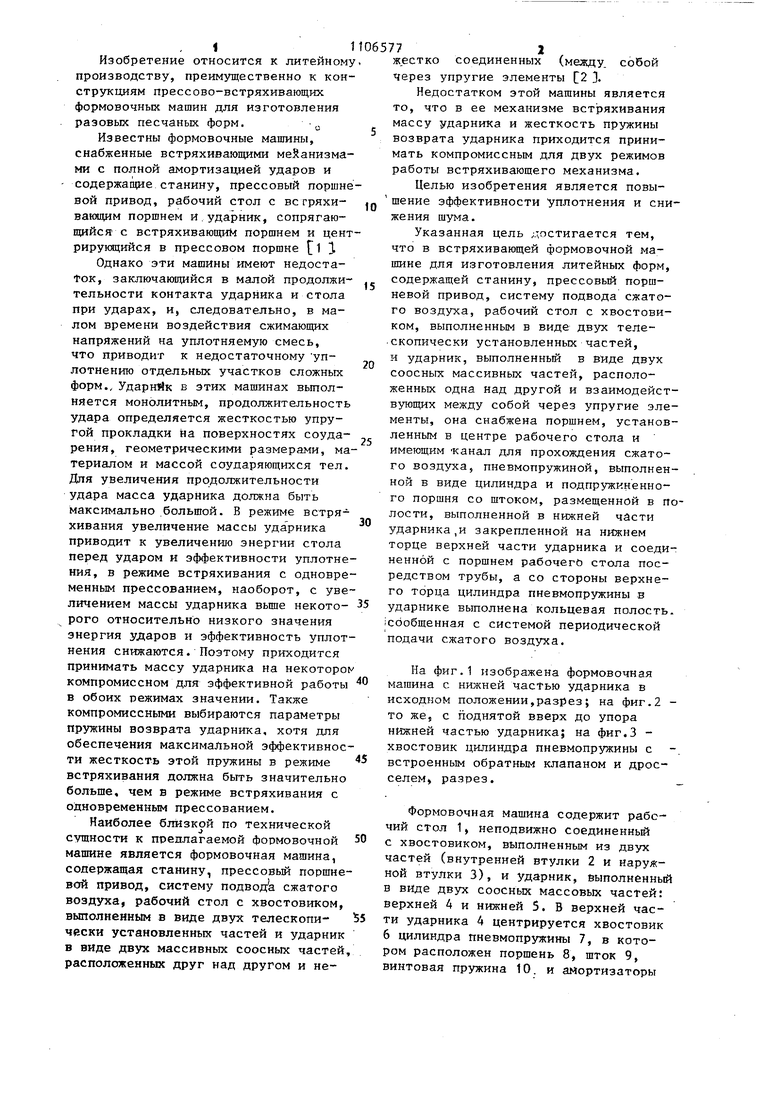

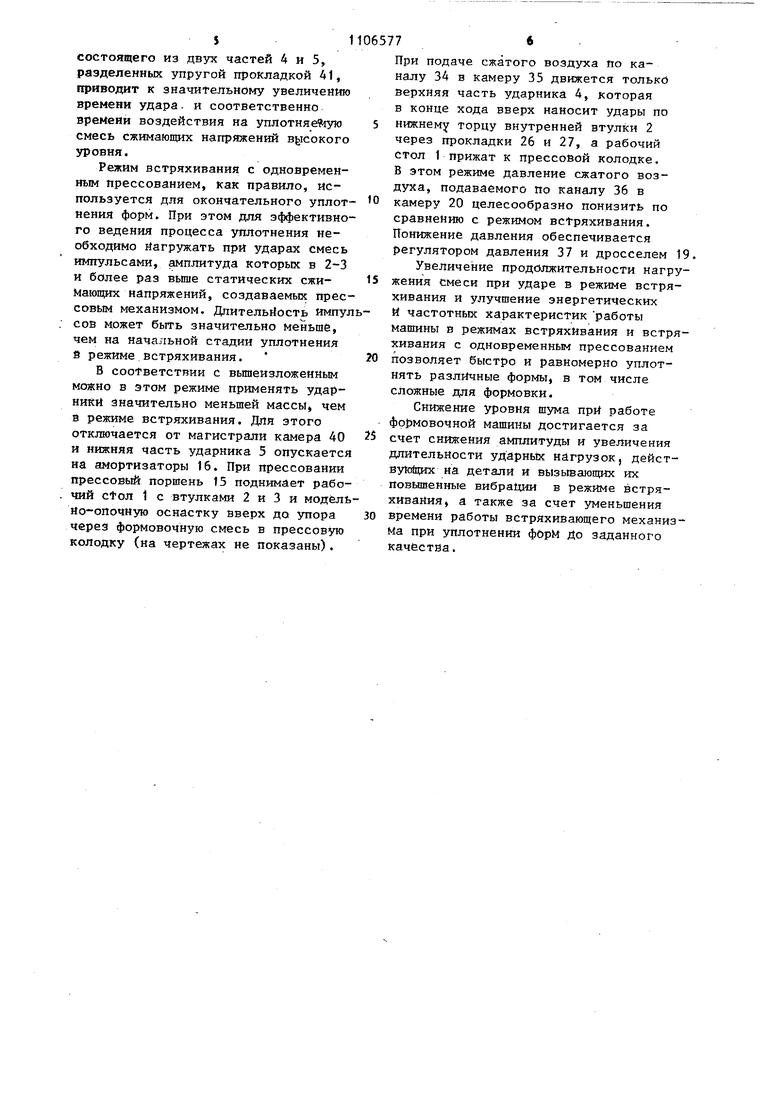

ел Изобретение относится к литейном производству, преимущественно к кон струкциям прессово-встряхивающих формовочных машин для изготовления разовых песчаных форм. -ц Известны формовочные машины, снабженные встряхивающими меХанизма ми с полной амортизацией ударов и содержащие станину, прессовый поршн вой привод, рабочий стол с встряхивающим поршнем и,ударник, сопрягающийся с встряхивающим поршнем и цен рирующийся в прессовом поршне 1 1 Однако эти машины имеют недостаток, заключающийся в малой продолжи тельности контакта ударника и стола при ударах, и, следовательно, в малом времени воздействия сжимающих напряжений на уплотняемую смесь, что приводит к недостаточному уплотнению отдельных участков сложных форм.. Ударник в этих машинах вьшолняется монолитным, продолжительность удара определяется жесткостью упругой прокладки на поверхностях соударения, геометрическими размерами, ма териалом и массой соударяющихся тел Для увеличения продолжительности удара масса ударника должна быть максимально .большой. В режиме встряхивания увеличение массы ударника приводит к увеличению энергии стола перед ударом и эффективности уплотне ния, в режиме встряхивания с одновре менным прессованием, наоборот, с уве личением массы ударника зъте некоторого относительно низкого значения энергия ударов и эффективность уплот нения снижаются. Поэтому приходится принимать массу ударника на некоторо компромиссном для эффективной работы в обоих режимах значении. Также компромиссными выбираются параметры пружины возврата ударника, хотя для обеспечения максимальной эффективнос ти жесткость этой пружины в режиме встряхивания должна быть значительно больше, чем в режиме встряхивания с одновременным прессованием. Наиболее близкой по технической сущности к предлагаемой формовочной машине является формовочная машина, содержащая станину, прессовьй поршне вой привод, систему подвода сжатого воздуха, рабочий стол с хвостовиком, выполненным в виде двух телескопически установленных частей и ударник в виде двух массивных соосных частей расположенных друг над другом и не7жестко соединенных (меладу, собой через упругие элементы С2 3. Недостатком этой машины является то, что в ее механизме встряхивания массу ударника и жесткость пружины возврата ударника приходится принимать компромиссным для двух режимов работы встряхивающего механизма. Целью изобретения является повышение эффективности уплотнения и снижения шума. Указанная цель достигается тем, что в встряхивающей формовочной машине для изготовления литейных форм, содержаш;ей станину, прессовый поршневой привод, систему подвода сжатого воздуха, рабочий стол с хвостовиком, выполненным в виде двух телескопически установленных частей, и ударник, выполненньй в виде двух соосных массивных частей, расположенных одна над другой и взаимодействующих между собой через упругие элементы, она снабжена поршнем, установленным в центре рабочего стола и имеющим канал для прохождения сжатого воздуха, пневмопружиной, выполненной в виде цилиндра и подпружиненного поршня со штоком, размещенной в полости, выполненной в нижней части ударника,и закрепленной на нижнем торце верхней части ударника и соединенной с поршнем рабочего стола посредством трубы, а со стороны верхнего торца цилиндра пневмопружины в ударнике вьшолнена кольцевая полость. с6общенная с системой периодической подачи сжатого воздуха. На фиг.1 изображена формовочная машина с нижней частью ударника в исходгюм положении,разрез; на фиг.2 то же, с поднятой вверх до упора нижней частью ударника; на фиг.З хвостовик цилиндра пневмопружины с встроенным обратным клапаном и дросселем, разрез. Формовочная машина содержит рабочий стол 1, неподвижно соединенный с хвостовиком, выполненным из двух частей (внутренней втулки 2 и наружной втулки 3), и ударник, выполненный в виде двух соосных массовых частей: верхней 4 и нижней 5. В верхней части ударника 4 центрируется хвостовик 6 цилиндра пневмопружины 7, в котором расположен поршень 8, шток 9, винтовая пружина 10. и амортизаторы 311 11 и 12. Цилиндр пневмопружины 7 закрыт снизу крьппкой 1.3. Шток 9 опирается на крьшгку 14, закрывающую технологическое отверстие в дне прессового поршня 15. На верхней части ударника 4 и цилиндре пневмопружины 7 центрируется ступенчатая нижняя часть ударника 5, опирающаяся в исходном положении на дно прессового поршня 15 через амортизирующую прокладку 16. В хвостовике 6 выполнен канал 17, соепиненньй через обратный клапан 18 и дроссель 19 с камерой пневмопружины 20. На хвостовик навинчена труба 21, в которой центрируется поршень .22, имеющий канал 23 для-подвода сжатого воздуха и неподвижно закрепленный на рабочем столе 1. На верхней цилиндрической части поршня 22 центрируется клапан выхлопа 24, прижимаемьй пружиной 25 к верхней части ударника 4, На уступе верхней части ударника 4 закреплены упругие прокладки 26 и 27, служа X щие амортизаторами при ударах. Между

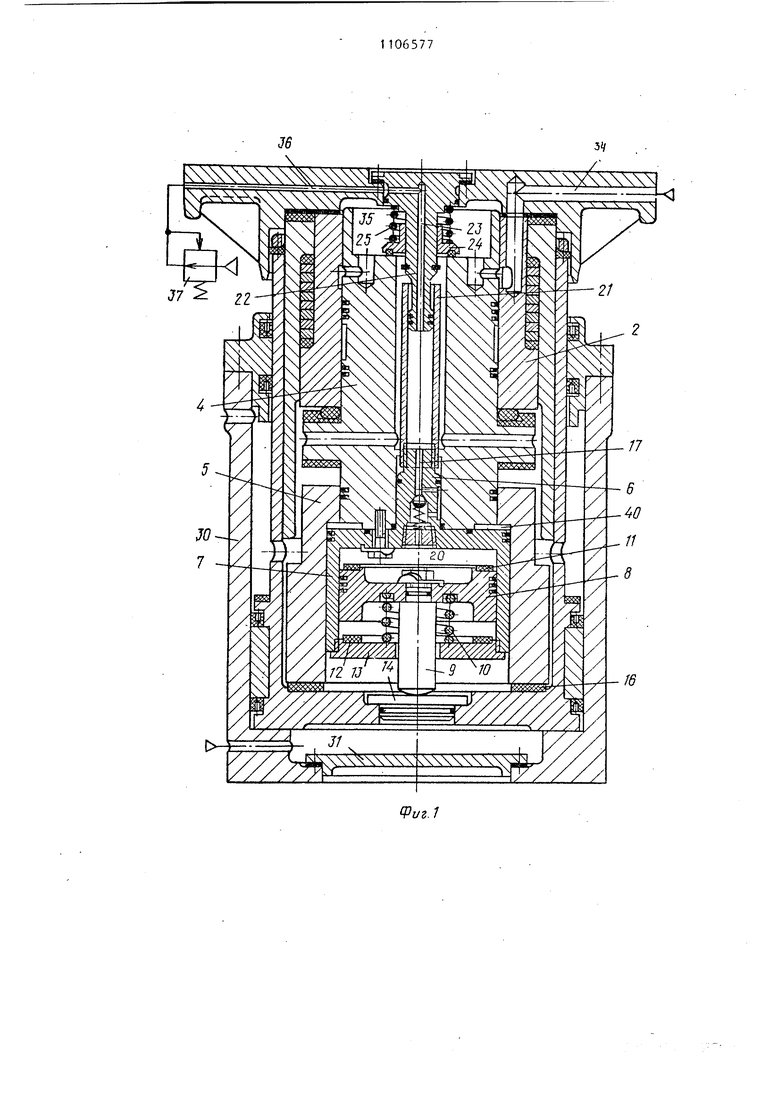

внутренней втулкой 2 и наружной втулкой 3 расположены кольца 28 и 29 из металлических и неметаллических материалов с высокими демпфирующими свойствами. Технологическое отверстие в дне прессового цилиндра 30 закрыто крьшзкой 31. Фланец 32 служит ограничителем хода прессового поршня 15. Рабочий стол 1 снабжен фартуком 33, изолирующим встряхивающий механизм от окружающей среды. В рабочем столе 1 вьтолнены Каналы 34, ,38. Канал 34 предназначен для подачи сжатого воздуха из магистрали в камеру встряхивающего цилиндра 35, канал 36 лля подачи сжатого воздуха из магистрали через регулятор давления 37 в камеру пневмопружины 20, канал 38 для подачи сжатого воздуха из магистрали через распределитель 39 в камеру 40, расположенную между уступом нижней части ударника 5 и верхним торцом цилиндра пневмопружины 7. На нижнем уступе верхней части ударника 4 установлена упругая прокладка 41. Рабочий стол 1 соединен с внутренней втулкой 2 болтами 42 и футорками 43. Формовочная машина может работать в двух режимах: встряхивания и встряхивания с одновременным прессованием. В режиме встряхивания формовочная машина работает следующим образом. При подаче сжатого воздуха по каналу 36 в камеру 20 и каналу 38 в кавоздух в замкнутом объеме камеры 20. На пути впуска и расширения вместе с ударником движется прижимаемый к верхней части ударника пружиной 25 и сжатым воздухом в камере 35 клапан выхлопа 24. Затем клапан выхлопа 24 открывается и давление в камере 35 падает до атмосферного. После прохождения некоторого расстояния в прежних направлениях по инерции происходит изменение направления движения рабочего стола 1 с втулками 2 и 3 и частей ударника 4 и 5, и в конце обратного хода части ударника 5 и 4 соударяются через прокладки 26 и 27 с движупщмися навстречу деталями 2,1 и 3. Клапан вьклопа вновь прижимается к верхней части ударника 4 и изолирует от 7 меру 40 нижняя часть ударника 5 поднимается вверх до упора через прокладку 41 в уступ верхней части ударника 4, верхняя часть ударника 4 вместе с нижней частью ударника 5 поднимается вверх до упора в нижний торец внутренней втулки.2. При дальнейшем ходе вверх детали 1-5 поднимаются под действием давления сжатого воздуха в камере 20 и устанавливаются в рабочее положение. Требуемая стабиль-: ность этого положения обеспечивается с помощью компенсационно-амортизирующей пр жины 10, воспринимающей усилие, равное разности подъемной силы пневмопружины и силы тяжести поднимаемых частей. .Если эта разность пре- рабочее усилие пружины 10, то дополнительно включаются в работу более жесткие амортизаторы 12. При подаче сжатого воздуха по каналу 34 в камеру 35 рабочий стол 1 с хвостовиком (втулками 2 и 3) идет вверх, а верхняя 4 и нижняя 5 части ударника вместе опускаются, сжимая атмосферы камеру 35, в которую подается сжатый воздух по каналу 34 дается сжатый воздух по каналу и цикл повторяется. При соударении происходит быстрое нарастание контактной силы в прокладках 26 и 27 за счет реализации кинетической энергии внутренней втулки 2 со столом 1 и верхней части ударника 4, реализация кинетической энергии наружно, втулки 3 и нижней части ударника 5 происходит с некоторым запаздыванием, связанным с не мгновенным распространением волн сжатия в реальных телах. Повышенная инерционность массивного ударника. состоящего из двух частей 4 н 5, разделенных упругой прокладкой 41, приводит к значительному увеличению времени удара. и соответственно времени воздействия на уплотняе гую смесь сжимающих напряжений высокого уровня. Режим встряхивания с одновременным прессованием, как правило, используется для окончательного уплотнения форм. При этом для эффективного ведения процесса уплотнения необходимо йагружать при ударах смесь импульсами, амплитуда которых в 2-3 и более раз выше статических сжимающих напряжений, создаваемых: прессовым механизмом. Длительйость импул сов может быть значительно меньше, чем на начальной стадии уплотнения S режиме встряхивания. В соответствии с вьшеизложенным можно в этом режиме применять ударникй значительно меньшей массы, чем в режиме встряхивания. Для этого отключается от магистрали камера 40 и нижняя часть ударника 5 опускается на амортизаторы 16. При прессовании прессовый поршень 15 поднимает рабочий сФол 1 с втулками 2 и 3 и модёль но-опочную оснастку вверх до упора через формовочную смесь в прессовую колодку (на чертежах не показаны). 1 76 . При подаче сжатого воздуха tio каналу 34 в камеру 35 движется только верхняя часть ударника 4, которая в конце хода вверх наносит удары по нижнему торцу внутренней втулки 2 через прокладки 26 и 27, а рабочий стол 1 прижат к прессовой колодке. В этом режиме давление сжатого воздуха, подаваемого по каналу 36 в камеру 20 целесообразно понизить по сравнению с режимом встряхивания. Понижение давления обеспечивается регулятором давления 37 и дросселем 19. Увеличение продолжительности нагружения смеси при ударе в режиме встряхивания и улучшение энергетических И частотных характеристик работы машины в режимах встряхивания и встряхивания с одновременным прессованием позволяет быстро и равномерно уплотнять различные формы, в том числе сложные для формовки. Снижение уровня шума nprt работе формовочной машины достигается за счет снижения амплитуды и увеличения длительности ударньхх: нагрузок, действую&сих на детали и вызывающих их повышенные вибрации в режиме встряхивайия, а также за счет уменьшения времени работы встряхивающего механизма при уплотнении фОрМ До заданного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВО-ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2022685C1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

| ВСТРЯХИВАЮЩЕ-ПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2030952C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

| Формовочная машина | 1987 |

|

SU1503980A1 |

| Прессово-встряхивающая формовочная машина для изготовления литейных форм | 1990 |

|

SU1752490A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| ФОРМОВОЧНАЯ МАМИНА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ | 1978 |

|

SU825271A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

ПРЕССОВО-ВСТРЯХИВАНЩАЯ МАШИНА для изготовления литейных форм, содержащая станину, прессовый поршневой привод, систему подвода сжатого воздуха, рабочий стол (% хвостовиком, выполненным в виде двух телескопически установленных частей, и ударник. выполненный в виде двух соосных массивных частей, расположенных одна над другой и взаимодействующих между собой через упругие элементы, о тличающаяся тем, что, с целью повьппения эффективности уплотнения и снижения шума, она снабжена поршнем, установленным в центре рабочего стола и имеющим канал для прохождения сжатого воздуха, пМевмопружиной, выполненной в виде цилиндра и подпружиненного поршня со штоком, размещенной в полости, вьтолненной в нижней части ударника, и закрепленной на нижнем торце верхней части ударника и соединенной с поршнем рабочего стола посредством трубы, W а со стороны верхнего торца цилиндра с: пневмопружины в ударнике выполнена кольцевая полость, сообщенная с системой подачи сжатого воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксенов П.Н.Оборудование литейных цехов, М., Машиностроение, 1977 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Формовочная машина для изготовления литейных форм | 1978 |

|

SU778911A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-07—Публикация

1983-02-16—Подача