Изобретение может быть использовано в промышленности теплоизоляционных строительных материалов для получения гиб- I ких безобкладочных матов из супертон- ких стеклянных или минеральных волокон. Целью изобретения является повышение качества изделий.

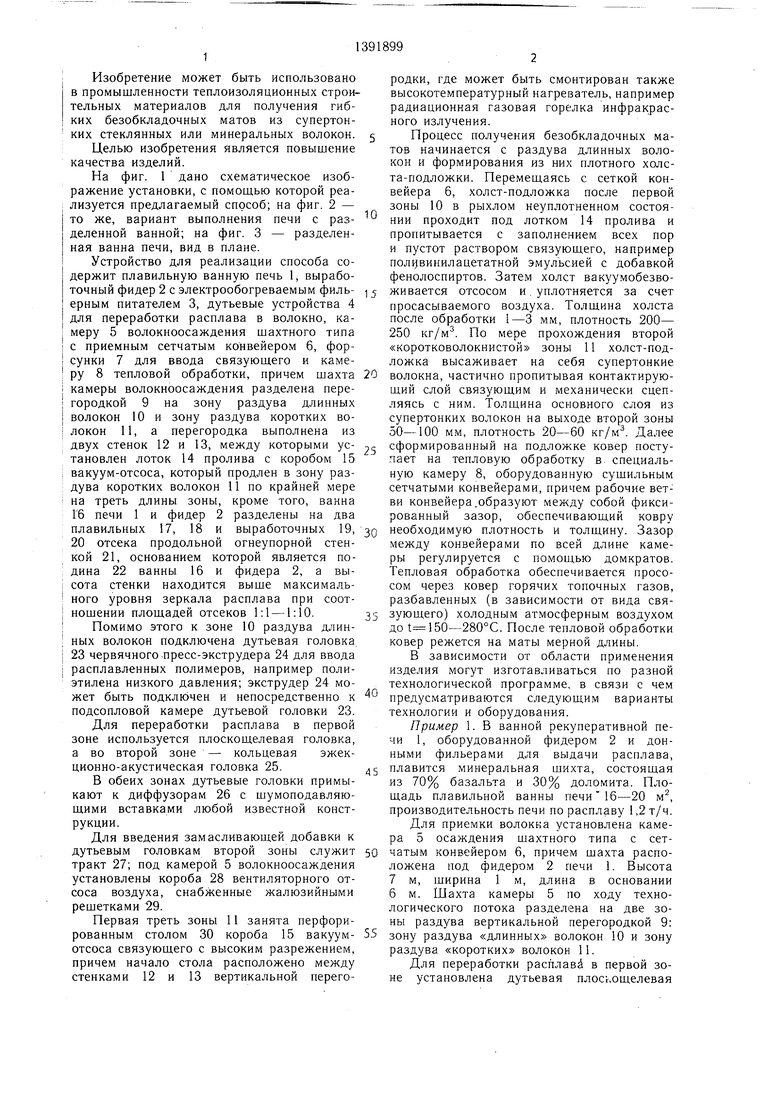

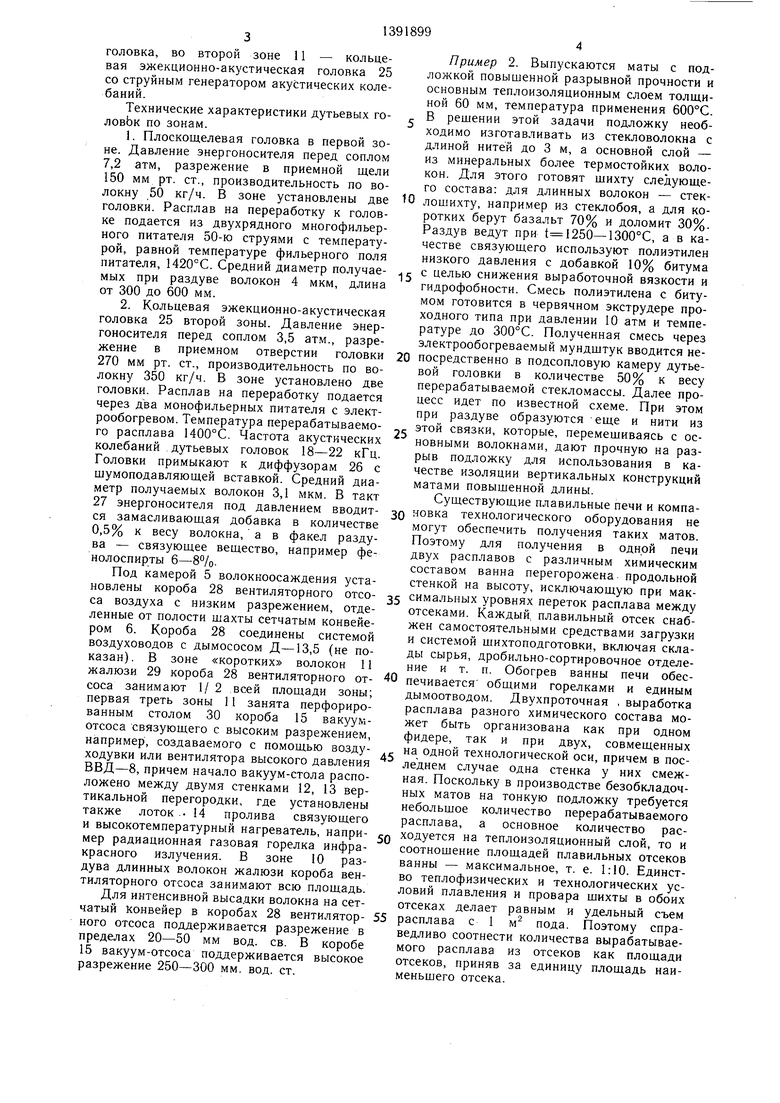

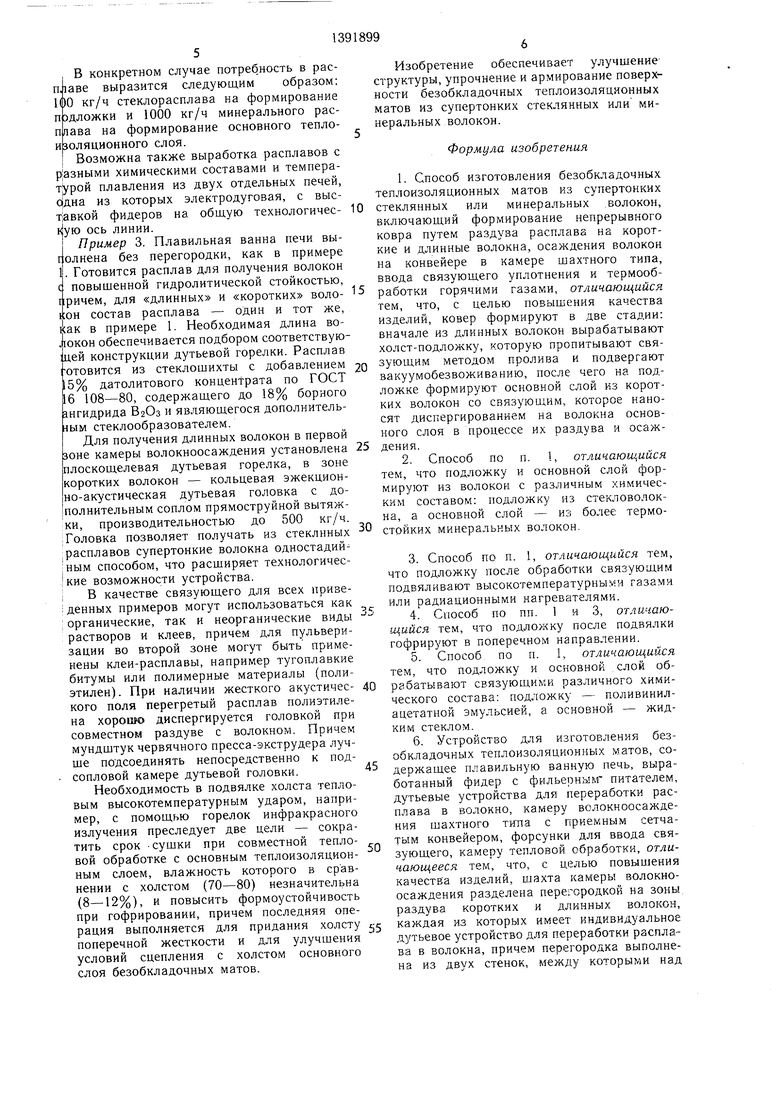

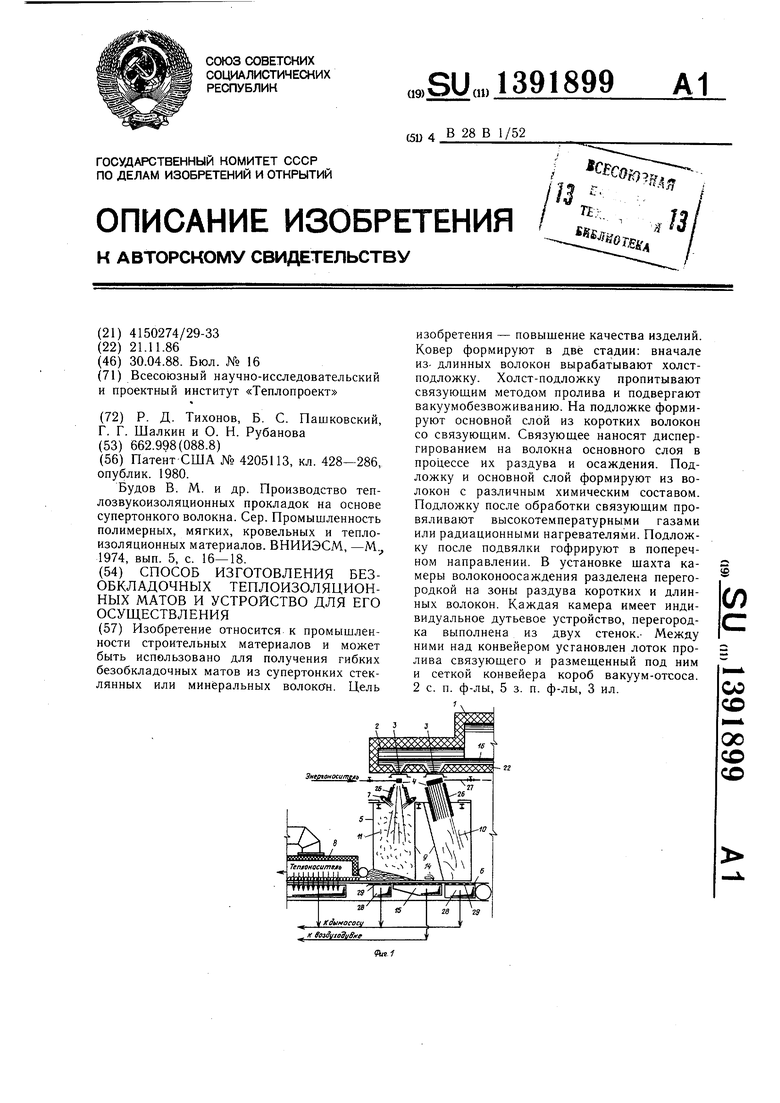

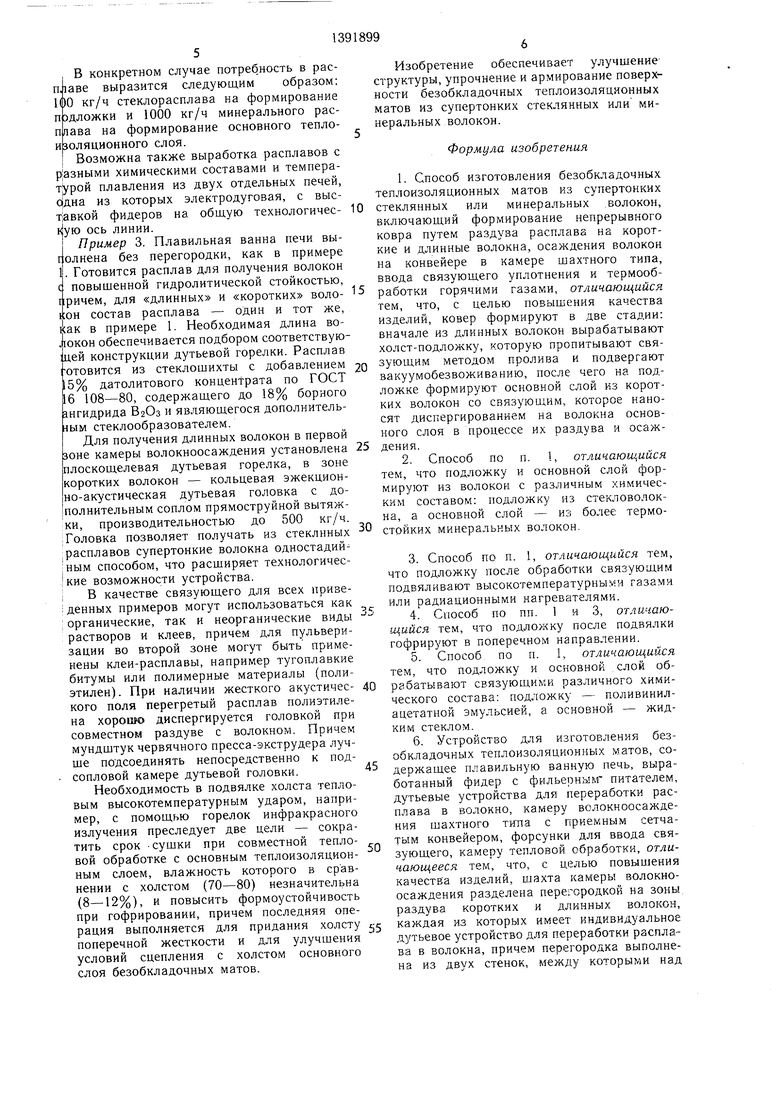

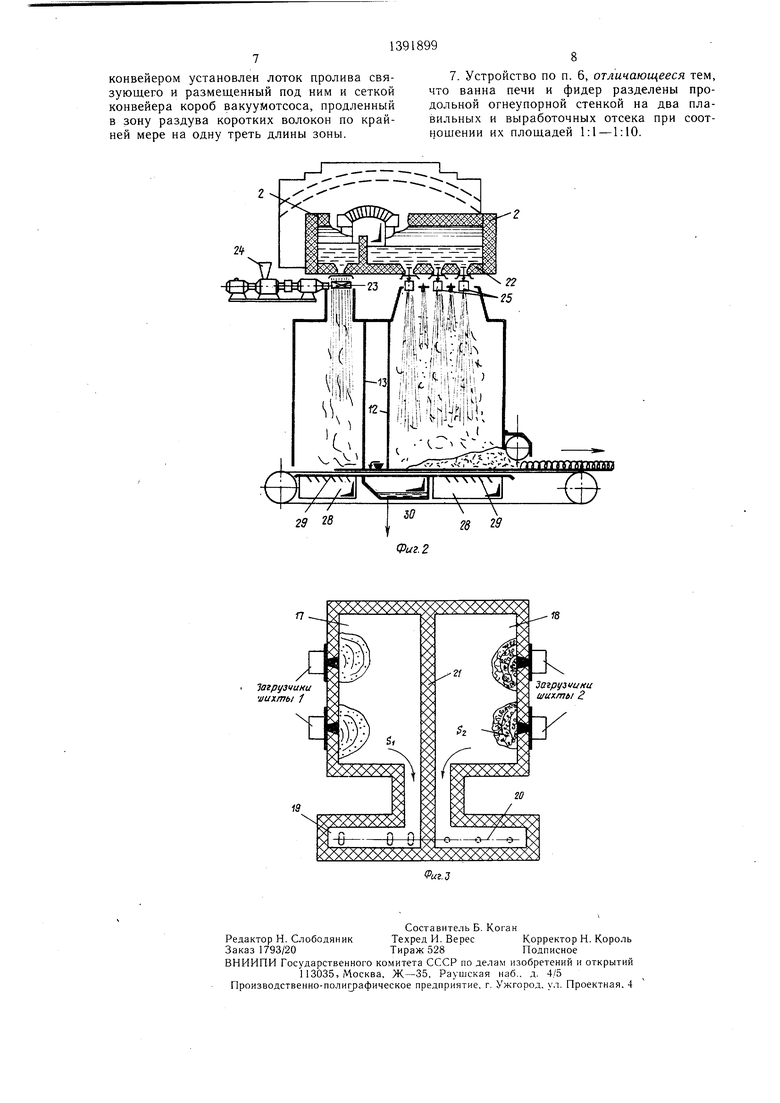

На фиг. 1 дано схематическое изображение установки, с помощью которой реа- ; лизуется предлагаемый способ; на фиг. 2 - I то же, вариант выполнения печи с раз- I деленной ванной; на фиг. 3 - разделенная ванна печи, вид в плане.

Устройство для реализации способа содержит плавильную ванную печь 1, вырабо- точный фидер 2 с электрообогреваемым филь- ерным питателем 3, дутьевые устройства 4 для переработки расплава в волокно, камеру 5 волокноосаждения шахтного типа с приемным сетчатым конвейером 6, форсунки 7 для ввода связующего и камеру 8 тепловой обработки, причем шахта камеры волокноосаждения разделена перегородкой 9 на зону раздува длинных волокон 10 и зону раздува коротких волокон 11, а перегородка выполнена из двух стенок 12 и 13, между которыми установлен лоток 14 пролива с коробом 15 ; вакуум-отсоса, который продлен в зону раз- ; дува коротких волокон 11 по крайней мере на треть длины зоны, кроме того, ванна Г6 печи 1 и фидер 2 разделены на два плавильных 17, 18 и выработочных 19, 20 отсека продольной огнеупорной стенкой 21, основанием которой является по- : дина 22 ванны 16 и фидера 2, а вы- I сота стенки находится выше максималь- : ного уровня зеркала расплава при соот- I ношении площадей отсеков 1:1 -1:10. : Помимо этого к зоне 10 раздува длин- 1 ных волокон подключена дутьевая головка ; 23 червячного-пресс-экструдера 24 для ввода I расплавленных полимеров, например поли- этилена низкого давления; экструдер 24 может быть подключен и непосредственно к подсопловой камере дутьевой головки 23. Для переработки расплава в первой зоне используется плоскощелевая головка, а во второй зоне - кольцевая эжек- ционно-акустическая головка 25.

В обеих зонах дутьевые головки примыкают к диффузорам 26 с шумоподавляю- щими вставками любой известной конструкции.

Для введения замасливающей добавки к дутьевым головкам второй зоны служит тракт 27; под камерой 5 волокноосаждения установлены короба 28 вентиляторного отсоса воздуха, снабженные жалюзийными решетками 29.

Первая треть зоны 11 занята перфорированным столом 30 короба 15 вакуум- отсоса связующего с высоким разрежением, причем начало стола расположено между стенками 12 и 13 вертикальной перего0

0

5

0

5

G

.5

родки, где может быть смонтирован также высокотемпературный нагреватель, например радиационная газовая горелка инфракрасного излучения.

Процесс получения безобкладочных матов начинается с раздува длинных волокон и формирования из них плотного холста-подложки. Перемещаясь с сеткой конвейера 6, холст-подложка после первой зоны 10 в рыхлом неуплотненном состоянии проходит под лотком 14 пролива и пропитывается с заполнением всех пор и пустот раствором связующего, например полцвинилацетатной эмульсией с добавкой фенолоспиртов. Затем холст вакуумобезво- живается отсосом и. уплотняется за счет просасываемого воздуха. Толщина холста после обработки 1-3 мм, плотность 200- 250 кг/м. По мере прохождения второй «коротковолокнистой зоны 11 холст-подложка высаживает на себя супертонкие волокна, частично пропитывая контактирующий слой связующим и механически сцепляясь с ним. Толщина основного слоя из супертонких волокон на выходе второй зоны 50-100 мм, плотность 20-60 кг/м. Далее сформированный на подложке ковер поступает на тепловую обработку в специальную камеру 8, оборудованную сушильным сетчатыми конвейерами, причем рабочие ветви конвейера.образуют между собой фиксированный зазор, обеспечивающий ковру необходимую плотность и толщину. Зазор между конвейерами по всей длине камеры регулируется с помоодью домкратов. Тепловая обработка обеспечивается прососом через ковер горячих топочных газов, разбавленных (в зависимости от вида связующего) холодным атмосферным воздухом до t 150-280°С. После тепловой обработки ковер режется на маты мерной длины.

В зависимости от области применения изделия могут изготавливаться по разной технологической программе., в связи с чем предусматриваются следующим варианты технологии и оборудования.

Пример I. В ванной рекуперативной печи 1, оборудованной фидером 2 и донными фильерами для выдачи расплава, плавится минеральная шихта, состоящая из 70% базальта и 30% доломита. Площадь плавильной ванны печи 16-20 м, производительность печи по расплаву 1,2 т/ч.

Для приемки волокна установлена камера 5 осаждения шахтного типа с сетчатым конвейером 6, причем щахта расположена под фидером 2 печи 1. Высота 7 м, щирина 1 м, длина в основании 6 м. Шахта камеры 5 по ходу технологического потока разделена на две зоны раздува вертикальной перегородкой 9: зону раздува «длинных волокон 10 и зону раздува «коротких волокон 11.

Для переработки расплавй в первой зоне установлена дутьевая плоскощелевая

головка, во второй зоне 11 - кольцевая эжекционно-акустическая головка 25 со струйным генератором акустических колебаний.

Технические характеристики дутьевых го- ловЬк по зонам.

1. Плоскощелевая головка в первой зоне. Давление энергоносителя перед соплом 7,2 атм, разрежение в приемной щели 150 мм рт. ст., производительность по воПример 2. Выпускаются маты с подложкой повыщенной разрывной прочности и основным теплоизоляционным слоем толщиной 60 мм, температура применения 600°С. В решении этой задачи подложку необходимо изготавливать из стекловолокна с длиной нитей до 3 м, а основной слой - из минеральных более термостойких волокон. Для этого готовят щихту следующего состава: для длинных волокон - стеклокну 50 кг/ч. В зоне установлены две Ю лошихту, например из стеклобоя, а для ко- головки. Расплав на переработку к голов- ротких берут базальт 70% и доломит 30%. ке подается из двухрядного многофильер- ного питателя 50-ю струями с температуРаздув ведут при t 1250-1300°С, а в качестве связующего используют полиэтилен низкого давления с добавкой 10% битума

питателя, 1420°С. Средний диаметр получае- с целью снижения выработочной вязкости и мых при раздуве волокон 4 мкм, длина гидрофобности. Смесь полиэтилена с биту- от 300 до 600 мм.мом готовится в червячном экструдере проходного типа при давлении 10 атм и температуре до 300°С. Полученная смесь через электрообогреваемый мундщтук вводится не- жение в приемном отверстии головки 20 посредственно в подсопловую камеру дутье- 270 мм рт. ст., производительность по во- вой головки в количестве 50% к весу локну 350 кг/ч. В зоне установлено две головки. Расплав на переработку подается через два монофильерных питателя с электрообогревом. Температура перерабатываемого расплава 1400°С. Частота акустических

рой, равной температуре фильерного поля

2. Кольцевая эжекционно-акустическая головка 25 второй зоны. Давление энергоносителя перед соплом 3,5 атм., разре25

колебаний дутьевых головок 18-22 кГц. Головки примыкают к диффузорам 26 с щумоподавляющей вставкой. Средний диаметр получаемых волокон 3,1 мкм. В такт

перерабатываемой стекломассы. Далее процесс идет по известной схеме. При этом при раздуве образуются -еще и нити из этой связки, которые, перемещиваясь с основными волокнами, дают прочную на разрыв подложку для использования в качестве изоляции вертикальных конструкций матами повыщенной длины.

Существующие плавильные печи и компа27 энергоносителя под давлением вводит- о иовка технологического оборудования не

могут обеспечить получения таких матов. Поэтому для получения в одной печи двух расплавов с различным химическим составом ванна перегорожена продольной стенкой на высоту, исключающую при макжен самостоятельными средствами загрузки и системой щихтоподготовки, включая склады сырья, дробильно-сортировочное отделение и т. п. Обогрев ванны печи обесся замасливающая добавка в количестве 0,5% к весу волокна, а в факел раздува - связующее вещество, например фе- нолоспирты 6-8°/оПод камерой 5 волокноосаждения установлены короба 28 вентиляторного отсо-35 симальных уровнях переток расплава между са воздуха с низким разрежением, отде-отсеками. Каждый плавильный отсек снаб- ленные от полости щахты сетчатым конвейером 6. Короба 28 соединены системой воздуховодов с дымососом Д-13,5 (не показан) . В зоне «коротких волокон 11

жалюзи 29 короба 28 вентиляторного от-40 печивается общими горелками и единым

coca занимают I/ 2 всей площади зоны;дымоотводом. Двухпроточная , выработка

первая треть зоны 11 занята перфориро-расплава разного химического состава мованным столом 30 короба 15 вакуум-жет быть организована как при одном

отсоса связующего с высоким разрежением,фидере, так и при двух, совмещенных

например, создаваемого с помощью возду- на одной технологической оси, причем в посходувки или вентилятора высокого давления леднем случае одна стенка у них смежВВД-8, причем начало вакуум-стола распо-ная. Поскольку в производстве безобкладочложено между двумя стенками 12, 13 вер-ных матов на тонкую подложку требуется

тикальной перегородки, где установленынебольщое количество перерабатываемого

также лоток .. 14 пролива связующегорасплава, а основное количество раси высокотемпературный нагреватель, напри- Q ходуется на теплоизоляционный слой, то и

мер радиационная газовая горелка инфра-соотношение площадей плавильных отсеков

красного излучения. В зоне 10 раз-ванны - максимальное, т. е. 1:10. Единстдува длинных волокон жалюзи короба вен-во теплофизических и технологических устиляторного отсоса занимают всю площадь.ловий плавления и провара щихты в обоих

Для интенсивной высадки волокна на сет-отсеках делает равным и удельный съем

чатый конвейер в коробах 28 вентилятор- 55 расплава с 1

пода. Поэтому спраного отсоса поддерживается разрежение в пределах 20-50 мм вод. св. В коробе 15 вакуум-отсоса поддерживается высокое разрежение 250-300 мм. вод. ст.

Пример 2. Выпускаются маты с подложкой повыщенной разрывной прочности и основным теплоизоляционным слоем толщиной 60 мм, температура применения 600°С. В решении этой задачи подложку необходимо изготавливать из стекловолокна с длиной нитей до 3 м, а основной слой - из минеральных более термостойких волокон. Для этого готовят щихту следующего состава: для длинных волокон - стекходного типа при давлении 10 атм и температуре до 300°С. Полученная смесь через электрообогреваемый мундщтук вводится не- 20 посредственно в подсопловую камеру дутье- вой головки в количестве 50% к весу

25

перерабатываемой стекломассы. Далее процесс идет по известной схеме. При этом при раздуве образуются -еще и нити из этой связки, которые, перемещиваясь с основными волокнами, дают прочную на разрыв подложку для использования в качестве изоляции вертикальных конструкций матами повыщенной длины.

Существующие плавильные печи и компа о иовка технологического оборудования не

иовка технологического оборудования не

могут обеспечить получения таких матов. Поэтому для получения в одной печи двух расплавов с различным химическим составом ванна перегорожена продольной стенкой на высоту, исключающую при максимальных уровнях переток расплава между отсеками. Каждый плавильный отсек снаб-

жен самостоятельными средствами загрузки и системой щихтоподготовки, включая склады сырья, дробильно-сортировочное отделение и т. п. Обогрев ванны печи обессимальных уровнях переток расплава между отсеками. Каждый плавильный отсек снаб-

печивается общими горелками и единым

отсеках делает равным и удельный съем

расплава с 1

пода. Поэтому справедливо соотнести количества вырабатываемого расплава из отсеков как площади отсеков, приняв за единицу площадь наи- меньщего отсека.

В конкретном случае потребность в рас- п.шве выразится следующим образом; 100 кг/ч стеклорасплава на формирование пэдложки и 1000 кг/ч минерального рас- ппава на формирование основного тепло- И5оляционного слоя.

Возможна также выработка расплавов с р|азными химическими составами и температурой плавления из двух отдельных печей, с|дна из которых электродуговая, с высИзобретение обеспечивает улучшение структуры, упрочнение и армирование поверхности безобкладочных теплоизоляционных матов из супертонких стеклянных или минеральных волокон.

Формула изобретения

1. Способ изготовления безобкладочных теплоизоляционных матов из супертонких тавкой фидеров на общую технологичес- Ю стеклянных или минеральных .волокон, ось линии.включающий формирование непрерывного

I Пример 3. Плавильная ванна печи вы- г|олнена без перегородки, как в примере 1. Готовится расплав для получения волокон с повыщенной гидролитической стойкостью, причем, для «длинных и «коротких волокон состав расплава - один и тот же, как в примере 1. Необходимая длина во- JIOKOH обеспечивается подбором соответствую- цей конструкции дутьевой горелки. Расплав отовится из стеклошихты с добавлением 20 зующим методом пролива и подвергают 5% датолитового концентрата по ГОСТ вакуумобезвоживанию, после чего на под- .6 108-80, содержащего до 18% борного ложке формируют основной слой из корот- ангидрида В2Оз и являющегося дополнитель- ких волокон со связующим, которое нано- 1ЫМ стеклообразователем.сят диспергированием на волокна основДля получения длинных волокон в первой кого слоя в процессе их раздува и осаж- юне камеры волокноосаждения установлена 25 дения.

плоскощелевая дутьевая горелка, в зоне2. Способ по п. I, отличающийся

коротких волокон - кольцевая эжекцион- тем, что подложку и основной слой фор- но-акустическая дутьевая головка с до- мируют из волокон с различным химичес- |полнительным соплом прямоструйной вытяж- КИМ составом: подложку из стекловолок- ки, производительностью до 500 кг/ч. на, а основной слой - из более термо- Головка позволяет получать из стеклнных стойких минеральных волокон.

ковра путем раздува расплава на короткие и длинные волокна, осаждения волокон на конвейере в камере щахтного типа, ввода связующего уплотнения и термооб- 15 работки горячими газами, отличающийся тем, что, с целью повышения качества изделий, ковер формируют в две стадии: вначале из длинных волокон вырабатывают холст-подложку, которую пропитывают свя;расплавов супертонкие волокна одностадий- ным способом, что расщиряет технологичес- ; кие возможности устройства. ; В качестве связующего для всех приве- i денных примеров могут использоваться как . ; органические, так и неорганические виды растворов и клеев, причем для пульверизации во второй зоне могут быть применены клеи-расплавы, например тугоплавкие битумы или полимерные материалы (поли35

3.Способ по п. 1, отличающийся тем, что подложку после обработки связующим подвяливают высокотемпературными газами или радиационными нагревателями.

4.Способ по пп. 1 и 3, отличающийся тем, что подложку после подвялки гофрируют в поперечном направлении.

5.Способ по п. 1, отличающийся тем, что подложку и основной слой обэтилен). При наличии жесткого акустичес- 40 рабатывают связующими различного химиИзобретение обеспечивает улучшение структуры, упрочнение и армирование поверхности безобкладочных теплоизоляционных матов из супертонких стеклянных или минеральных волокон.

Формула изобретения

зующим методом пролива и подвергают вакуумобезвоживанию, после чего на под- ложке формируют основной слой из корот- ких волокон со связующим, которое нано- сят диспергированием на волокна основковра путем раздува расплава на короткие и длинные волокна, осаждения волокон на конвейере в камере щахтного типа, ввода связующего уплотнения и термооб- работки горячими газами, отличающийся тем, что, с целью повышения качества изделий, ковер формируют в две стадии: вначале из длинных волокон вырабатывают холст-подложку, которую пропитывают свя

3.Способ по п. 1, отличающийся тем, что подложку после обработки связующим подвяливают высокотемпературными газами или радиационными нагревателями.

4.Способ по пп. 1 и 3, отличающийся тем, что подложку после подвялки гофрируют в поперечном направлении.

5.Способ по п. 1, отличающийся тем, что подложку и основной слой об

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения гибких безобкладочных матов из супертонких стеклянных или минеральных волокон. Цель , , - е ь - - изобретения - повышение качества изделий. Ковер формируют в две стадии: вначале из- длинных волокон вырабатывают холст- подложку. Холст-подложку пропитывают связующим методом пролива и подвергают вакуумобезвоживанию. На подложке формируют основной слой из коротких волокон со связуюш,им. Связуюш,ее наносят диспергированием на волокна основного слоя в процессе их раздува и осаждения. Подложку и основной слой формируют из волокон с различным химическим составом. Подложку после обработки связующим провяливают высокотемпературными газами или радиационными нагревателями. Подложку после подвялки гофрируют в поперечном направлении. В установке шахта камеры волоконоосаждения разделена перегородкой на зоны раздува коротких и длинных волокон. Каждая камера имеет индивидуальное дутьевое устройство, перегородка выполнена из двух стенок.- Между ними над конвейером усгановлен лоток пролива связующего и размешенный под ним и сеткой конвейера короб вакуум-отсоса. 2 с. п. ф-лы, 5 3. п. ф-лы, 3 ил. г 3 J - гг S сл со со 00 ;о со

кого поля перегретый расплав полиэтилена хорошо диспергируется головкой при совместном раздуве с волокном. Причем мундщтук червячного пресса-зкструдера луч- ще подсоединять непосредственно к под- сопловой камере дутьевой головки.

Необходимость в подвялке холста тепловым высокотемпературным ударом, например, с помощью горелок инфракрасного излучения преследует две цели - сокра45

ческого состава: подложку - поливинил- ацетатной эмульсией, а основной - жидким стеклом.

рация выполняется для придания холсту к каждая из которых имеет индивидуальное

поперечной жесткости и для улучщения условий сцепления с холстом основного слоя безобкладочных матов.

дутьевое устройство для переработки расплава в волокна, причем перегородка выполнена из двух стенок, между которыми над

5

ческого состава: подложку - поливинил- ацетатной эмульсией, а основной - жидким стеклом.

каждая из которых имеет индивидуальное

дутьевое устройство для переработки расплава в волокна, причем перегородка выполнена из двух стенок, между которыми над

конвейером установлен лоток пролива связующего и размещенный под ним и сеткой конвейера короб вакуумотсоса, продленный в зону раздува коротких волокон по крайней мере на одну треть длины зоны.

2iiЗагрузчикипихты 1

16

ZutpyiVUHU

шихты 2.

| Патент США № 4205113, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Будов В | |||

| М | |||

| и др | |||

| Производство теп- лозвукоизоляционных прокладок на основе супертонкого волокна | |||

| Сер | |||

| Промышленность полимерных, мягких, кровельных и теплоизоляционных материалов | |||

| ВНИИЭСМ, -М 1974, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-21—Подача