Изобретение относится к строительным материалам, предназначенным для тепловой изоляции строительных конструкций.

Цель изобретения - меньшение времени сушки, возгораемости, повышение прочности на изгиб.

Характеристика исходных материалов.

Бумажно е волокно, входящее в предлагаемый состав, получают путем механического перемешивания в воде неиспользованных отходов вторичного бумажного сьфья или отходов целлюлозы при производстве бумаги или картона до получения однородной гидромассы. Для получения однородной гидромассы количество бумажного волона не должно превышать 10%.

В качестве бумажного волокна используют измельченную макулатуру.

Вспученный вермикулит является легким наполнителем.

Продукт совместной нейтрализации алюмохромфосфатного или алюмобор- фосфатного связующего, мочевины и ди циандиамида и воды получают путем смешивания компонентов в системе алю мохромфосфатное или алюмоборфосфат- ное связующее мочевина - дигщанди- амид - вода (в вес.ч.) равном 95:174 :122:400. Это соотношение взято из возможности получения стабильной системы. При нарушении указанного соотношения происходит нарушение стехи ометрического соотношения, что приводит к выпаданию осадка. Наличие осадка делает невозможным применение данного продукта в изготовлении теплозащитного материала, осадок водо- нерастворим, потому что фильтрат содержит практически всю воду, взятую в исходной системе (воды 99,6% и 0,4Z следов ортофосфорной кислоты) Нерастворимый осадок является коагулянтом системь, содержащей разветвленную цепь смеси кислых фосфорнокислых солей алюминия и хрома (или бора), кар бамида и дициандиамида.

Состав подогревают до 85 -90°С в кислотоупорном реакторе, далее реакция нейтрализации протекает экзотермически 0,5-1,0 часа. Продукт совместной нейтрализащш алюмоборфос- фатного связующего мочевины и ди- 1Ц€андиамида и воды при перемешивании с гидромассой хорошо впитывается в

бумажные волокна с вытеснением из них воды.

Продукт совместной нейтрализации в водном растворе фосфатного связуютцего, мочевины и дициандиамида по международной химической классификации назъгоается 1-карбамилбигуанидин металлортофосфорнокислый.

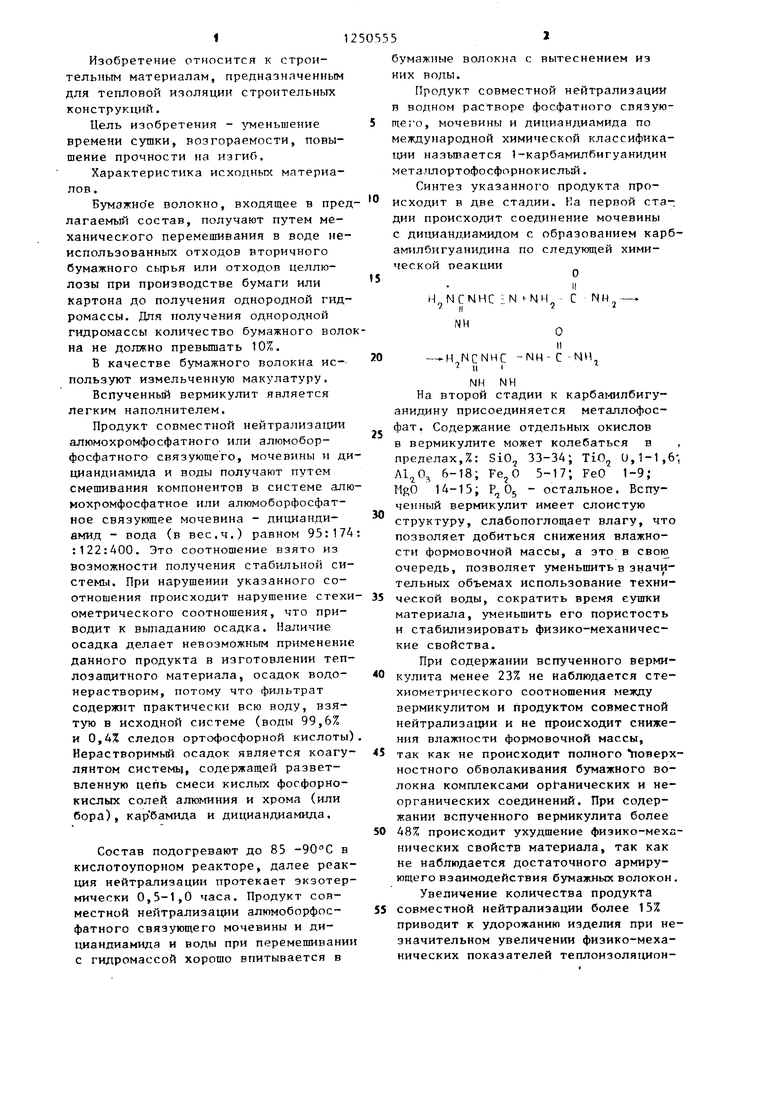

Синтез указанного продукта происходит в две стадии. На первой стадии происходит соединение мочевины с дициандиамидом с образованием карб- амилбигуанидина по следующей химической оеакции

О

H NCNHCiNt-NH -CNH,

7

NH

О м

20

н NCNHC -NM- с -ми.

2 и (

NH NH

На второй стадии к карбаг-шлбигу- анидину присоединяется металлофос- фат. Содержание отдельных окислов в вермикулите может колебаться в , пределах,%: SiO, 33-34; TiO, 0,1-1,6; , 6-18; FejO 5-17; FeO 1-9; MgO 14-15; P, Oj - остальное. Вспученный вермикулит имеет слоистую структуру, слабопоглощает влагу, что позволяет добиться снижения влажности формовочной массы, а это в свою очередь, позволяет уменьшить в значительных объемах использование технической воды, сократить время еутпки материала, уменьшить его пористость и стабилизировать физико-механические свойства.

При содержании вспученного вермикулита менее 23% не наблюдается сте- хиометрического соотношеккя междУ вермикулитом и продуктом совместной нейтрализации и не происходит снижения влажности формовочной массы,

так как не происходит полного hoBepx- ностного обволакивания бумажного волокна комплексами органических и неорганических соединений. При содержании вспученного вермикулита более

48% происходит ухудшение физико-механических свойств материала, так как не наблюдается достаточного армирующего взаимодействия бумажных волокон. Увеличение количества продукта

совместной нейтрализации более 15% приводит к удорожанию издeJmя при незначительном увеличении физико-механических показателей теплоизоляцион,

Horn материала, что становится экономически нецелесообразным.

Фтористый натрий, являющийся антисептиком, защищает теплоизоляционный материал от поражения гнилью и грибками. Применяют его в виде порошка. При содержании фтористого натрия менее 1% не наблюдается достаточного антисептирующего действия. Увели- чение содержания фтористого натрия более 3% приводит к ухудшению механической прочности, так как увеличивает пористость материала.

Алкилсиликонат натрия - гидрофоби затор, применяется в виде водного раствора с концентрацией 7-10% (то- варный продукт имеет концентрацию 30-45%) . Применение алкилсиликоната указанной концентрации () при- водит к неравномерному распределению алкилсиликоната натрия по бумажному волокну, которое является адсорбентом, а это, в свою очередь, ухудшает водостойкость теплоизоляционного ма териала. Количество гидрофобизирую- щей добавки взято из необходимого и достаточного для придания материал необходимой водостойкости с целью сохранения его теплофизических свойств.

Пример 1. 26% бумажного волокна перемешивают с 15% продукта совместной нейтрализации алюмохром- фосфатного связующего, мочевины и дициандиамида. Добавляют 48% вспученного вермикулита, 3% фтористого натрия и 8% алкилсиликоната натрия. Массу перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0,03-0,05 МПа с одновременным вакуумкрованием 300 мм рт.ст столбы удаляют избыточную влагу. Образцы извлекают из формы и термооб- рабатьшают в сушильной камере при 120-150°С до остаточной влажности

-3% л. J fu

Пример 2. 47,5% бумажного волокна перемешивают с 10,5% продукта совместной нейтрализации алюмо- хромфосфатного связующего,.мочевины и дициандиамида. Добавляют 35,5% вспученного вермикулита, 2% фтористого натрия и 4,5% алкилсиликоната натрия. Массу перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0,03-0,05 МПа с одновременным вакуумированием удаляют

25

5 О - 5 20 у 0

3540. 45

5055

избыточную влагу. Образцы извлекают из формы и термообрабатывают в сушильной камере при 120-150 С до остаточной влажности 2-3%.

Пример 3. 69% бумажного волокна перемешивают с 6% продукта совместной нейтрализации алюмохром- фосфатного связующего, мочевины и дициандиамида. Добавляют 23% вспученного вермикулита, 1% фтористого натрия и 1% алкилсиликоната натрия. Массу перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0,03-0,05 МПа с«одновременным вакуумированием удаляют избыточную влагу. Образцы извлекают из формы и термообрабат ивают в сушильной камере при 120-150 С до остаточной влажности 2-3%Г

Пример 4. 26% бумажногЬ волокна перемешивают с 15% продукта совместной нейтрализации алюмобор- фосфатного связующего, мочевины и дициандиамида. Добавляют 48% вспученного вермикулита, 3% фтористого натрия и 8% алкилсиликоната натрия. Массу перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0,03-0,05 МПа с одновременным вакуумированием удаляют избыточную влагу. Образцы извлекают из формы и термообрабатывают в сушильной камере при 120-150 С до остаточной влажности 2-3%.

Пример 5. 47,5% бумажного волокна перемешивают с 10,5% продукта совместной нейтрализации алюмо- борфосфатного связующего, мочевины и дициандиамида. Добавляют 35,5%вспу ченного вермикулита, 2% фтористого натрия и 4,5% алкилсиликоната натрия. Массу перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0,03-0,05 МПа с одновременным вакуумированием удаляют избыточную влагу. Образцы извлекают из формы и термообрабатывают в сушильной камере при 120-150 С до остаточной влажности 2-3%.

Пример 6. 69% бумажного волокна перемешивают с 6% продукта совместной нейтрализации алюмоборфос- фатного связующего, мочевины и дициандиамида. Добавляют 23% вспученного вермикулита, 1% фтористого натрия и 1% алкилсиликоната натрия. Массу перемешивают. Полученной массой

заполняют форму и при давлении пуансоном 0,03-0,05 МПа с одновременным вакуумированием удаляют избыточную влагу. Образцы извлекают из формы и термообрабатывают в сушильной камере при 120-150 с до остаточной влажности 2-3%.

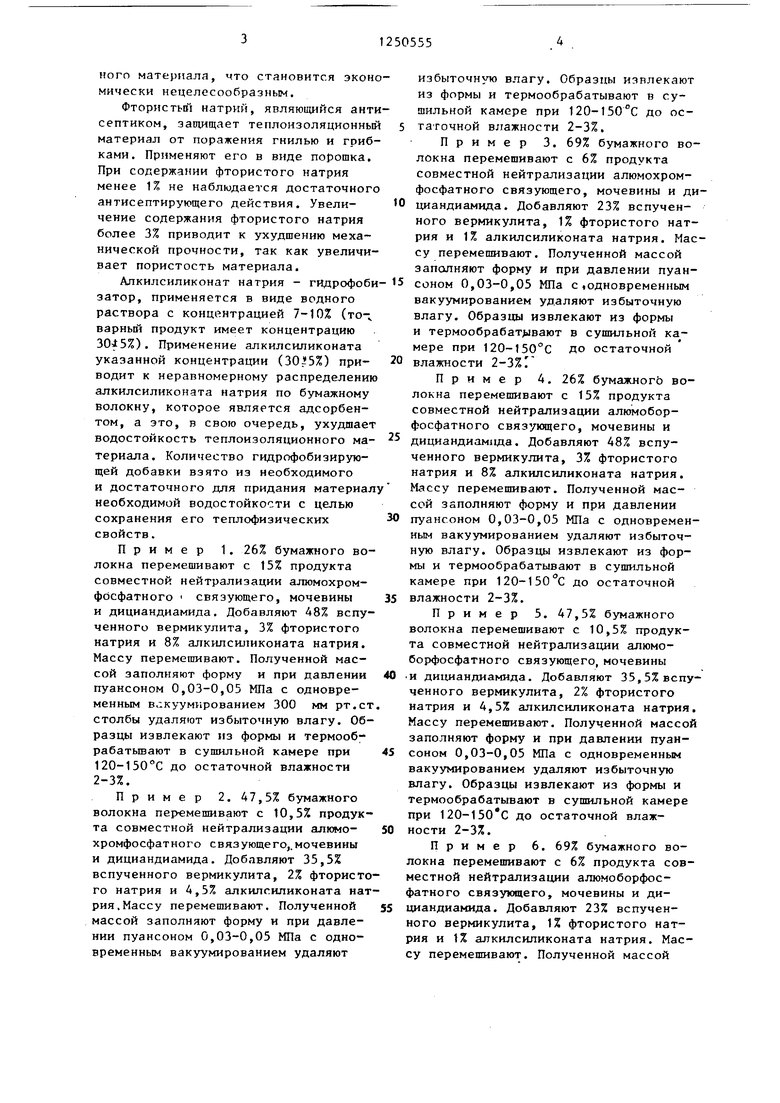

Свойства материала предлагаемого состава представлены в таблице.

Как показывают результаты испытаний, предлагаемый состав для изготовления теплоизоляционного материала, обладает по сравнению с известным

Плотность,

кг/м 250-290 211 221 208 2П 219

Предел прочности при

статическом s , s s s . s s изгиОе,Па 9,8. 10 -U,5. 10 16,8 10 18,6 10 18, 1045,8 )0 17,5 10 16,6 10

Влажность

формовочной

массы,Z 250-350

Категория

горючести Сгораемый

58

63

90

58

60

91

Трудно Трудно Трудно Трудно Трудно Трудно сгора- сгора- сгора- сгора- агора- сгораемьй

Редактор Л. Авраменко

Составитель Л. Бапкевич Техред Н.Бонкало

Заказ 4375/20Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

более высокой прочностью, меньшей плотностью,более низкой теплопроводностью, гигроскопичностью и мень- гаим временем сушки. Материал относитт ся к категории трудноегораемых, Кроме этого, снижение влажности формовочной массы позволит в яначительнь х объемах снизить количество истгаряемот воды.

Состав применяют в строительстве в качестве теплоизоляционного материала с температурой эксплуатации от до +50 С.

90

58

60

91

ем1.1

смый емый емый

емый

Корректор В. Бутяга

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления теплоизоляционного материала | 1982 |

|

SU1106810A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1991 |

|

SU1791430A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Масса для изготовления огнеупорного теплоизоляционного материала | 1977 |

|

SU666158A1 |

| Связующее для теплоизоляционных изделий | 1990 |

|

SU1782956A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО КОНСТРУКЦИОННО-ОТДЕЛОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2169717C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Композиция для изготовления теплоизоляционного материала | 1978 |

|

SU743979A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU885240A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-15—Публикация

1984-02-22—Подача