19 f

DUtrqQI--

///7////////////// ////////// //

7/)(///y/y/// /W/

И1 фаг.

Изобретение относится к судостроению и касается конструирования устройств для сборки модулей корпуса судна.

Известно устройство для сборки модулей, содержаш.ее опорные кильблоки с гидроцилиндрами и кондукторы 1.

Недостатком известного устройства является наличие кранового оборудования для установки секций на опорные кильблоки.

Наиболее близким к предлагаемому является устройство для сборки модулей корпуса судна, содержащее опорную платформу с механизмом ее поворота вокруг вертикальной оси симметрии, подъемную платформу с механизмом подъема и кантовочную платформу с механизмом ее перемещения в горизонтальной плоскости и поворота вокруг горизонтальной оси 2.

Недостатками данного устройства являются значительная мощность грузоподъемного механизма и больщие капитальные затраты на возведение фундамента под устройство.

Цель изобретения - уменьщение мощности грузоподъемного механизма и снижение капитальных затрат на возведение фундамента под устройство.

Указанная цель достигается тем, что в устройстве для сборки модулей корпуса судна, содержащем опорную платформу с механизмом ее поворота вокруг вертикальной оси симметрии, подъемную платформу с механизмом подъема и кантовочную платформу с .механизмом ее перемещения в горизонтальной плоскости и поворота вокруг горизонтальной оси, кантовочная платформа установлена на подъемной платформе с возможностью накатывания на опорную платформу.

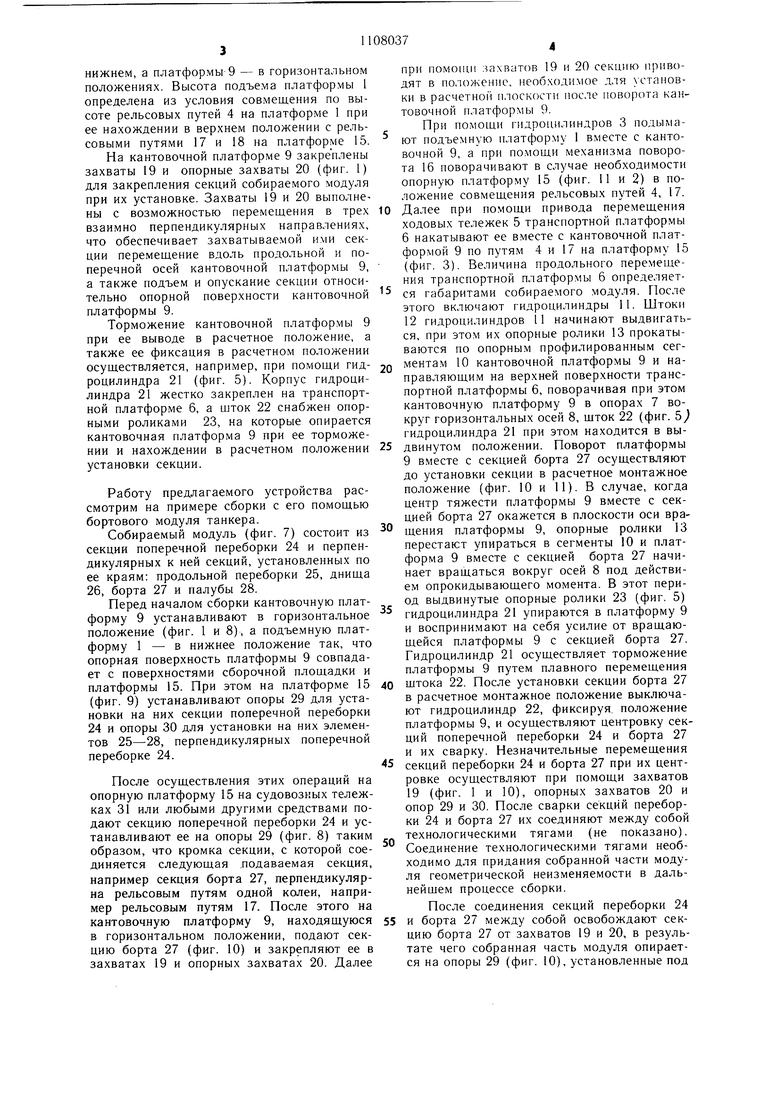

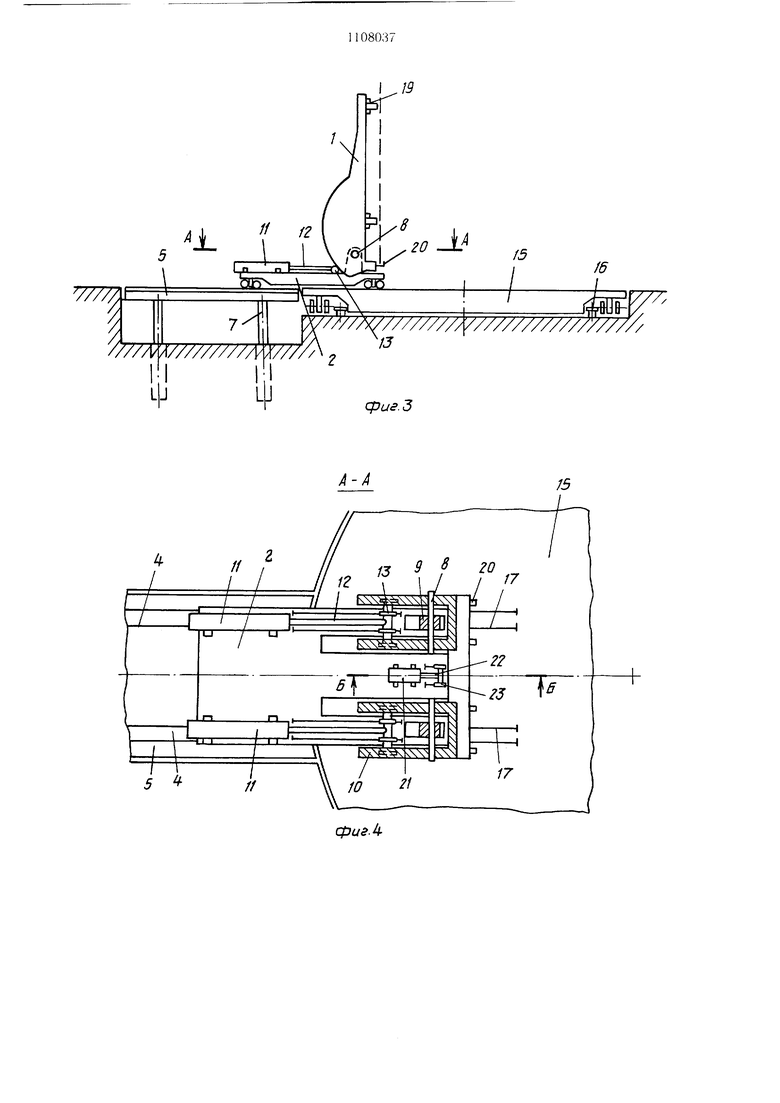

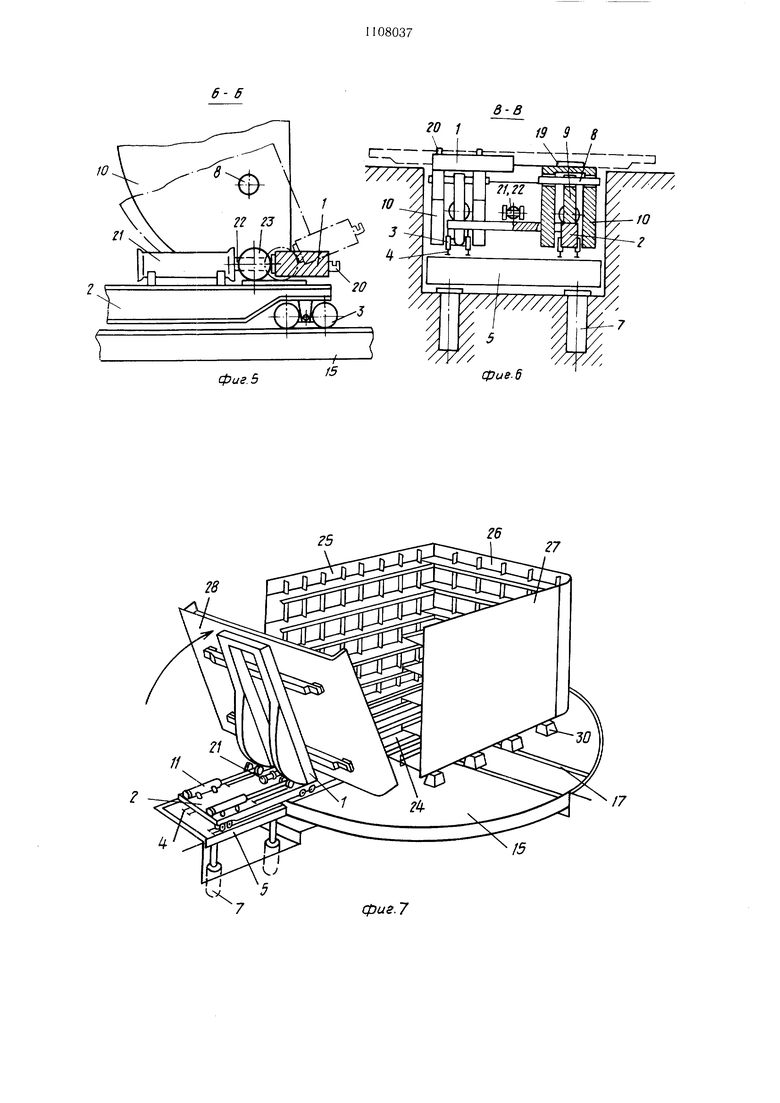

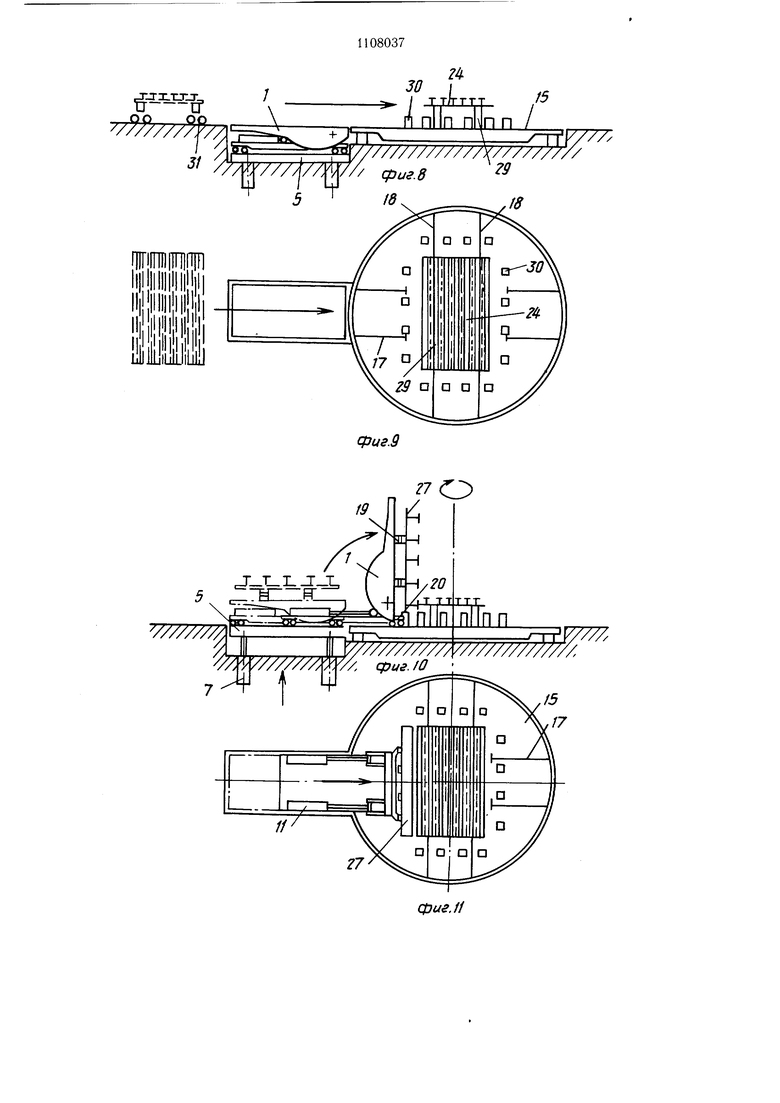

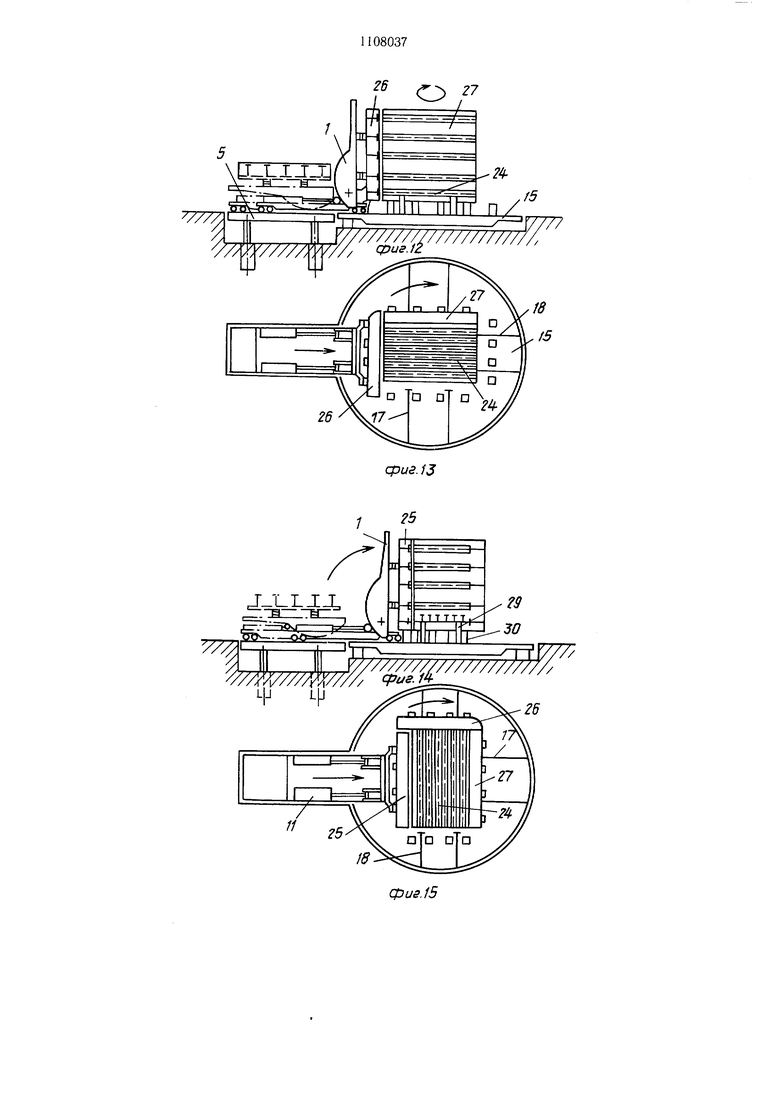

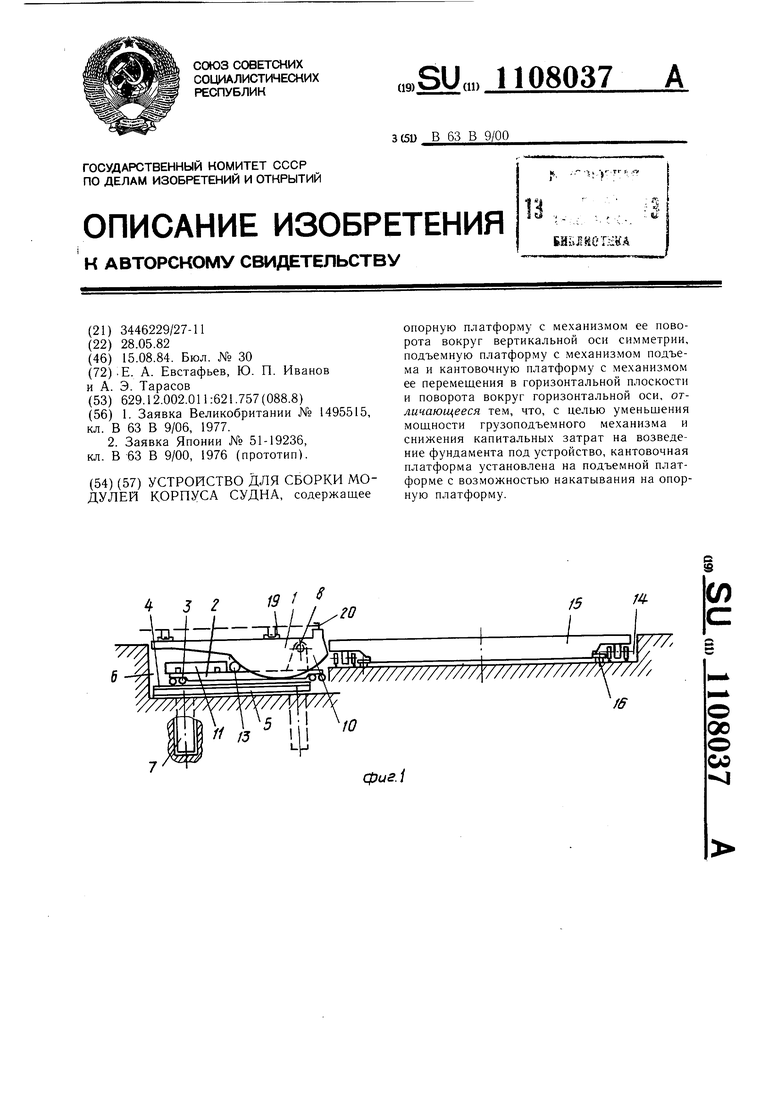

На фиг. 1 изображено устройство в случае, когда кантовочная платформа находится в горизонтальном положении, продольный разрез; на фиг. 2 - предлагаемое устройство, вид в плане; на фиг. 3 - устройство в случае, когда кантовочная платформа находится в вертикальном положении, продольный разрез; на фиг. 4 - разрез А-А на фиг 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7 - установка палубной секции при сборке бортового модуля, в аксонометрии; на фиг. 8 - операция установки секции поперечной переборки на устройство; на фиг. 9 - устройство с установленной на нем секцией поперечной переборки; план; на фиг. 10 - последовательность операций установки секции борта и соединения ее с секцией поперечной переборки; на фиг. 11 - устройство с установленной на нем частью модуля, состоящей из секций борта и поперечной переборки, план; на фиг. 12 - последовательность операций установки секции днища и ее соединения с собранной частью модуля; на фиг. 13 -

устройство с установленной на нем частью модуля, состоящей из секций борта, поперечной переборки и днища, план; на фиг. 14 - последовательность операций установки секции продольной переборки и ее соединения

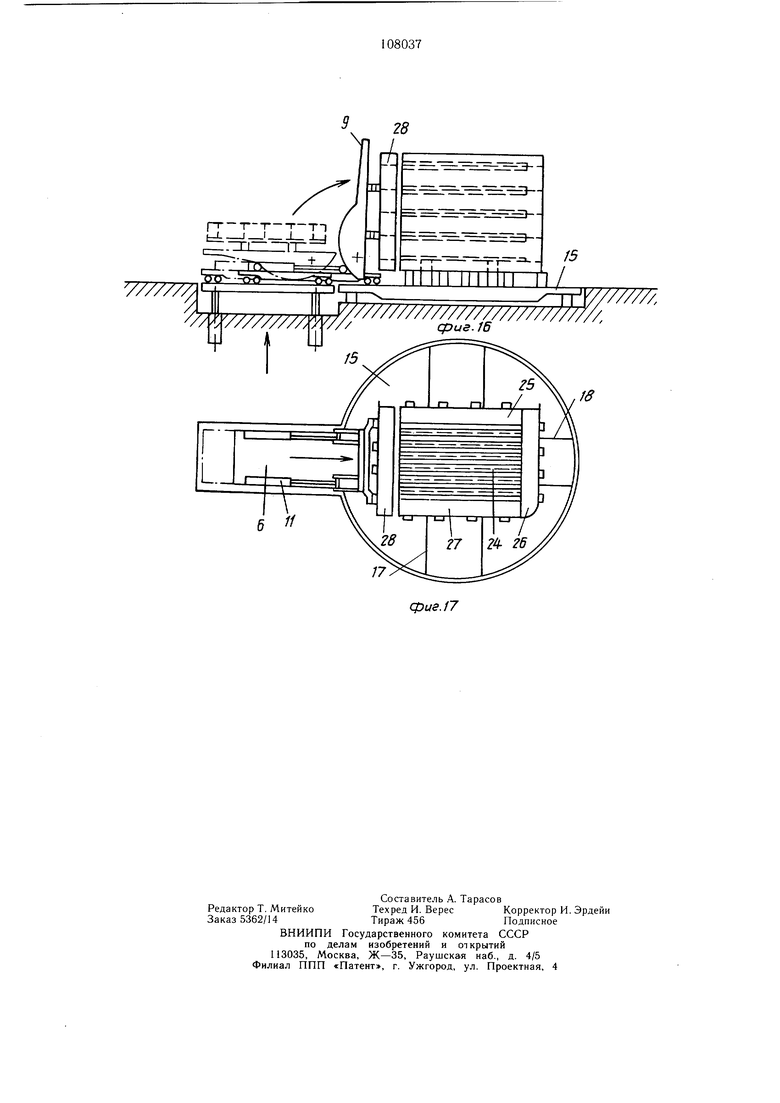

с собранной частью модуля; на фиг. 15 - устройство с установленной на нем частью модуля, состоящей из секций борта, поперечной и продольной переборок и днища, план; на фиг. 16 - последовательность операций установки секций палубы и ее соединения с собранной частью модуля; на фиг. 17 - устройство с установленным на нем собранным модулем бортового танка, план.

Устройство для сборки модулей корпу5 са судна состоит из подъемной платформы 1 (фиг. 1), установленной в приямке 2 сборочной площадки. Подъем и опускание платформы 1 осуществляется при помощи механизма подъема, например, гидроцилинд.. ров 3 (фиг. 1 и 6), размещенных в щахтах приямка 2 по периметру подъемной платформы 1. На подъемной платформе 1 проложены рельсовые пути 4, на которых на ходовых тележках 5 установлена транспортная платформа 6. Ходовые тележки 5 снаб5 жены приводом их перемещения (не показан) по рельсовым путям 4.

На одном конце транспортной платформы 6 установлены опоры 7 (фиг. 4), в которых при помощи горизонтальных осей 8 (фиг. 6) одной своей стороной щарнирно закреплена кантовочная платформа 9. В месте закрепления кантовочной платформы 9 к опорам 7 на ней выполнены опорные профилированные сегменты 10 (фиг. 6), расположен, ные перпендикулярно опорной поверхности кантовочной платформы 9. Поворот кантовочной платформы 9 вокруг осей 8 осуществляется с помощью гидроцилиндров 11 (фиг. 3). Корпус каждого гидроцилиндра 11 горизонтально закреплен на транспортной

0 платформе 6, а его щток 12 снабжен опорными роликами 13, взаимодействующими с опорными профилированными сегментами 10 и транспортной платформой 6 при повороте кантовой платформы 9.

В непосредственной близости от канто вочной платформы 9 со стороны опор 7 в приямке 14 сборочной площадки (фиг. 1) установлена опорная платформа 15. Поворот последней вокруг вертикальной оси симметрии осуществляется при помощи мехаQ низма 16 поворота, например, зубчатого типа. На платформе 15 смонтированы взаимно перпендикулярные рельсовые пути 17 и 18 (фиг. 2). Рельсовые пути 4, 17 и 18 имеют одинаковую колею.

Глубины приямков 2 и 14 (фиг. 1 и 3)

5 определены из условия совмещения друг с другом и с поверхностью сборочной площадки опорных поверхностей платформ 15 и 9 при нахождении подъемной платформы 1 в нижнем, а платформы 9 - в горизонтальном положениях. Высота подъема платформы 1 определена из условия совмещения по высоте рельсовых путей 4 на платформе 1 при ее нахождении в верхнем положении с рельсовыми путями 17 и 18 на платформе 15. На кантовочной платформе 9 закреплены захваты 19 и опорные захваты 20 (фиг. 1) для закрепления секций собираемого модуля при их установке. Захваты 19 и 20 выполне ны с возможностью перемещения в трех взаимно перпендикулярных направлениях, что обеспечивает захватываемой ими секции перемещение вдоль продольной и поперечной осей кантовочной платформы 9, а также подъем и опускание секции относительно опорной поверхности кантовочной платформы 9. Торможение кантовочной платформы 9 при ее выводе в расчетное положение, а также ее фиксация в расчетном положении осуществляется, например, при помощи гидроцилиндра 21 (фиг. 5). Корпус гидроцилиндра 21 жестко закреплен на транспортной платформе 6, а шток 22 снабжен опорными роликами 23, на которые опирается кантовочная платформа 9 при ее торможении и нахождении в расчетном положении установки секции. Работу предлагаемого устройства рассмотрим на примере сборки с его помощью бортового модуля танкера. Собираемый модуль (фиг. 7) состоит из секции поперечной переборки 24 и перпендикулярных к ней секций, установленных по ее краям: продольной переборки 25, днища 26, борта 27 и палубы 28. Перед началом сборки кантовочную платформу 9 устанавливают в горизонтальное положение (фиг. 1 и 8), а подъемную платформу 1 - в нижнее положение так, что опорная поверхность платформы 9 совпадает с поверхностями сборочной площадки и платформы 15. При этом на платформе 15 (фиг. 9) устанавливают опоры 29 для установки на них секции поперечной переборки 24 и опоры 30 для установки на них элементов 25-28, перпендикулярных поперечной переборке 24. После осуществления этих операций на опорную платформу 15 на судовозных тележках 31 или любыми другими средствами подают секцию поперечной переборки 24 и устанавливают ее на опоры 29 (фиг. 8) таким образом, что кромка секции, с которой соединяется следующая .подаваемая секция, например секция борта 27, перпендикулярна рельсовым путям одной колеи, например рельсовым путям 17. После этого на кантовочную платформу 9, находящуюся в горизонтальном положении, подают секцию борта 27 (фиг. 10) и закрепляют ее в захватах 19 и опорных захватах 20. Далее при помощи захватов 19 и 20 секцию приводят в положение, необходимое для установки в расчетной плоскости после поворота кантовочной платформы 9. При помощи гидроцилиндров 3 подымают подъемную платформу 1 вместе с кантовочной 9, а при помощи механизма поворота 16 поворачивают в случае необходимости опорную платформу 15 (фиг. 11 и 2) в положение совмещения рельсовых путей 4, 17. Далее при помощи привода перемещения ходовых тележек 5 транспортной платформы 6 накатывают ее вместе с кантовочной платформой 9 по путям 4 и 17 на платформу 15 (фиг. 3). Величина продольного перемещения транспортной платформы 6 определяется габаритами собираемого модуля. После этого включают гидроцилиндры 11. Штоки 12 гидроцилиндров 11 начинают выдвигаться, при этом их опорные ролики 13 прокатываются по опорным профилированным сегментам 10 кантовочной платформы 9 и направляющим на верхней поверхности транспортной платформы б, поворачивая при этом кантовочную платформу 9 в опорах 7 вокруг горизонтальных осей 8, шток 22 (фиг. 5) гидроцилиндра 21 при этом находится в выдвинутом положении. Поворот платформы 9 вместе с секцией борта 27 осуществляют до установки секции в расчетное монтажное положение (фиг. 10 и 11). В случае, когда центр тяжести платформы 9 вместе с секцией борта 27 окажется в плоскости оси вращения платформы 9, опорные ролики 13 перестают упираться в сегменты 10 и платформа 9 вместе с секцией борта 27 начинает вращаться вокруг осей 8 под действием опрокидывающего момента. В этот период выдвинутые опорные ролики 23 (фиг. 5) гидроцилиндра 21 упираются в платформу 9 и воспринимают на себя усилие от вращающейся платформы 9 с секцией борта 27. Гидроцилиндр 21 осуществляет торможение платформы 9 путем плавного перемещения щтока 22. После установки секции борта 27 в расчетное монтажное положение выключают гидроцилиндр 22, фиксируя положение платформы 9, и осуществляют центровку секций поперечной переборки 24 и борта 27 и их сварку. Незначительные перемещения секций переборки 24 и борта 27 при их центровке осуществляют при помощи захватов 19 (фиг. 1 и 10), опорных захватов 20 и опор 29 и 30. После сварки секций переборки 24 и борта 27 их соединяют между собой технологическими тягами (не показано). Соединение технологическими тягами необходимо для придания собранной части модуля геометрической неизменяемости в дальнейщем процессе сборки. После соединения секций переборки 24 и борта 27 между собой освобождают секцию борта 27 от захватов 19 и 20, в результате чего собранная часть модуля опирается на опоры 29 (фиг. 10), установленные под секцией поперечной переборки 24, и опоры 30, установленные под секцией борта 27. Затем включают гидроцилиндр 21, в результате чего шток 22 (фиг. 5) выдвигается, опорные ролики 23 упираются в платформу 9 и поворачивают ее на угол, при которо.м центр тяжести платформы 9 выходит из плоскости ее оси враш,ения. Под действием силы тяжести платформа 9 начинает поворачиваться вокруг осей 8, опираясь одповременно профилированными сегментами 10 (фиг. 3) на опорные ролики 13, которые скользят при этом по направляющим на транспортной платформе 6. После возвращения роликов 13 в исходное положение и, следовательно, поворота платформы 9 в горизонтальное положение (фиг. 1), включают привод перемещения ходовых тележек 5, и транспортную платформу 6 в.месте с кантовочной платформой 9 по рельсовым путям 17 и 4 перемещают с платформы 15 обратно на платформу 1. При иомощи механизма поворота 16 поворачивают платформу 15 вместе с собранной частью модуля, установленной на опорах 29 и 30, вокруг ее вертикальной оси симметрии до совмещения рельсовых путей 18 другого направления с рельсовыми путями 4 (фиг. 13). При это.м собранная часть модуля поворачивается таким образо.м, что следующая свободная кромка секции поперечной переборки 24 становится напротив линии подачи секции днища 26. Затем включают гидроцилиндры 3 и опускают платформу 1 вместе с кантовочной платформой 9 до совмещения опорной поверхносП 19 г |.| / s

сриг.2 ,П (9 U 0 ти кантовочной платформы 9 с поверхностью сборочной площадки. После этого на сборочное место последовательно подают секцию днища 26, секцию продольной переборки 25 и секцию палубы 28, устанавливают их на кантовочную платформу 9 и изложенным способом устанавливают в расчетное положение, после чего соединяют с собранной частью модуля. После установки и сварки с собранной частью каждой из секций днища 26, продольной переборки 25 и палубы 28 опорную платформу 15 вместе с собранной частью модуля поворачивают вокруг вертикальной оси симметрии. После окончания сборки модуля убирают опоры 29 и часть опор 30 под одной из пар секций, перпендикулярных секции поперечной переборки 24, например под секциями днища 26 и палубы 28, после чего под указанную пару секций заводят транспортные тележки (не показаны), осуществляют пересадку модуля с опор 30 на транспортные тележки и собранный модуль перемещают с платформы 15. Предлагае.мая конструкция устройства позволяет по сравнению с прототипом уменьщить мощность механизма подъемной платформы за счет того, что в процессе сборки поднимают не весь модуль, а только отдельные секции, которы.ми он образуется. Уменьщение мощности механиз.ма подъема приводит к у.меньшению количества гидроцилиндров и, следовательно, к снижению стоимости устройства. Кроме того, за счет изменения конструкции приямков снижаются размеры фундамента под устройство.

////лм//////////ш///7л

. I .. I I

Ф LP

(рие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки модулей корпуса судна | 1980 |

|

SU944981A1 |

| Устройство для сборки модуля средней части корпуса судна | 1980 |

|

SU944980A1 |

| Устройство для сборки модуля средней части корпуса судна | 1980 |

|

SU944978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУБЛОКА ЦИЛИНДРИЧЕСКОЙ ВСТАВКИ ДЛЯ СУДНА С ДВОЙНЫМ КОРПУСОМ И ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460665C1 |

| Кантовочное устройство для по-дАчи Об'ЕМНыХ КОНСТРуКций КОРпуСАСудНА B СуХОй дОК | 1977 |

|

SU802127A1 |

| Устройство для сборки блоков кор-пуСА СудНА | 1976 |

|

SU802126A1 |

| Судостроительный комплекс | 1974 |

|

SU944977A1 |

| Способ сборки модуля корпуса судна | 1980 |

|

SU944979A1 |

| Устройство для сборки модулей корпуса судна | 1982 |

|

SU1060531A1 |

| Кантовочное устройство для по-дАчи Об'ЕМНыХ КОНСТРуКций КОРпуСАСудНА B СуХОй дОК | 1976 |

|

SU802125A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ МОДУЛЕЙ КОРПУСА СУДНА, содержащее опорную платформу с механизмом ее поворота вокруг вертикальной оси симметрии, подъемную платформу с механизмом подъема и кантовочную платформу с механизмом ее перемещения в горизонтальной плоскости и поворота вокруг горизонтальной оси, отличающееся тем, что, с целью уменьщения мощности грузоподъемного механизма и снижения капитальных затрат на возведение фундамента под устройство, кантовочная платформа установлена на подъемной платформе с возможностью накатывания на опорную платформу.

А-А

/5

/

1

JOхг

тсс

//

фигЛ

7

/J

1

SS

// /

/7 фиг.5

фиг.7 фие.б op. .. .Q( TT Ш /У/ИТ//////7 UJ / ffPFUnn flffiffl

/////////////V//////////////,

./

д5«г

7 О

/ I /

-T-pPvvw

/5

фие./f 30 I I ТТ/ГТТТ П nlln пНп ffs: -пГ//// //////////////x ///////7/

.ti ..fTTT

,„- -- .1 t I-1111, ii I I I

:,, IIII ,, Y////////////////////////

У//////////А////У

фиг. 15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вихревой насос | 1987 |

|

SU1495515A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1984-08-15—Публикация

1982-05-28—Подача