(54) УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для обработки металлического расплава и устройство для его осуществления | 1974 |

|

SU565065A1 |

| Устройство для циркуляции металла | 1983 |

|

SU1127912A1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Вакууматор | 1980 |

|

SU933733A1 |

| Способ получения слитков из медиэлЕКТРОлиТичЕСКОгО РАфиНиРОВАНия | 1978 |

|

SU827575A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| Вакуумный сифон для разливки и внепечной обработки жидких металлов | 1980 |

|

SU1047978A1 |

1

Изобретение относится к цветной металлургии и касается усовершенствования вакуумных устройств и сифонов для перекачивания жидких металлов из одной емкости в другую, в частности устройство для перелива и выдачи жидкого металла с сопутствующей обработкой и дегазацией. Подобные устройства используются в цехах электролиза алюминиевых заводов для перекачивания жидкого алюминия из электролизеров в транспортный ковш или при разливке металла в формы.

Известно вакуумное устройство, содержащее сливную и подающую трубы и электромагнитный насос для транспортирования жидкого металла, расположенный на сливной трубе 1}.

Данное устройство используется для перекачивания и дегазации, однако процесс дегазации малоэффективен, поскольку отсутствует активное перемешивание жидкого металла, отсутствует ввод газа-носителя.

Известно устройство для очистки металла от газовых примесей с введением хлорсодержащего газа при перемешивании механической турбиной 2,1 ,

Недостатки этого устройства обусг ловлены примечанием механических пе

ремешивателей: наличие вращающихся частей, остутствие герметичности, необходимой для дегазации.

Известно устройство для вакуумной дегазации расплавленных металлов, включающее вакуумную камеру, сливную трубу и подающую трубу, снабженную индукционным перемешивателем с ка- . налом из пористого огнеупорного ма10териала для ввода газообразного агента. Расплавленный алюминий поднимается по подающей трубе в вакуумную камеру для дегазации и декантации, а в процессе подъема в турбулентно

15 движущийся мета.пл вводят для рафинирования азот или хлор через пористый, огнеупорный, проходной канал индукционного перемешивателя Гз}.

В процессе рафинирования и дегаза20ции жидкого агаоминия указанньм вакуумным устройством взаимодействие азота или хлора с неочищенным металлом из печи происходит на поверхности пористого канала. Вредные при25меси образуют шлаки, которые зашла-г ковывают пористую поверхность канала, в результате чего пропускная способность канала по газу уменьшается и. Интенсивность процесса рафинирования

30 также снижается. Для замены канала

необходимо демонтировать электромагнитный индуктор вместе с каналом и соосной герметичной трубой металлотракта. При этом демонтаже необходимо обеспечить подвешивание верхней и нижней частей установки или полную разборку верхней части установки вместе с бакуумкамерой. Большая разница в коэффициентах теплового расширения материалов канала и соосной металлической трубы, особые требования герметичности по стыкам и соединениям приводят к усложнению конструкции стыковочных узлов, снабжени их компенсаторами расширения, что обуславливает сложность устройства в целом. Таким образом, недостатками известного вакуумного устройства для дегазации и выдачи расплавленных металлов являются сложность устройства и замены пришедших в негодность пористых огнеупорных каналов.

Цель изобретения - упрощение устройства и замены канала.

Поставленная цель достигается тем что в устройстве для вакуумной дегазации расплавленных металлов, включа ющем вакуумную камеру, сливную труб и подающую трубу, снабженную индукционным перемешивателем с каналом из пористого материала для ввода газообразного агента, подающая труба выполнена Г-образнОй с фланцем на горизонтальном колене трубы, снабженным патрубком для подачи газа, в качеств индукционного перемешивателя использован индуктор вращающегося магнитного поля, а пористый канал выполнен в виде глухого стакана, установленного на фланце в горизонтальном колене подающей трубы.

Глухой стакан консольно закреплен фланцем внутри горизонтального колена подающей трубы, причем его диамет меньше внутреннего диаметра трубы. Консольное, фланцевое закрепление глхого стакана решает вопрос компенсации разности линейных тепловых расширений канала и трубы и позволяет без снятия индукционного перемешивателя и без разборки устройства заменить канал через фланец.

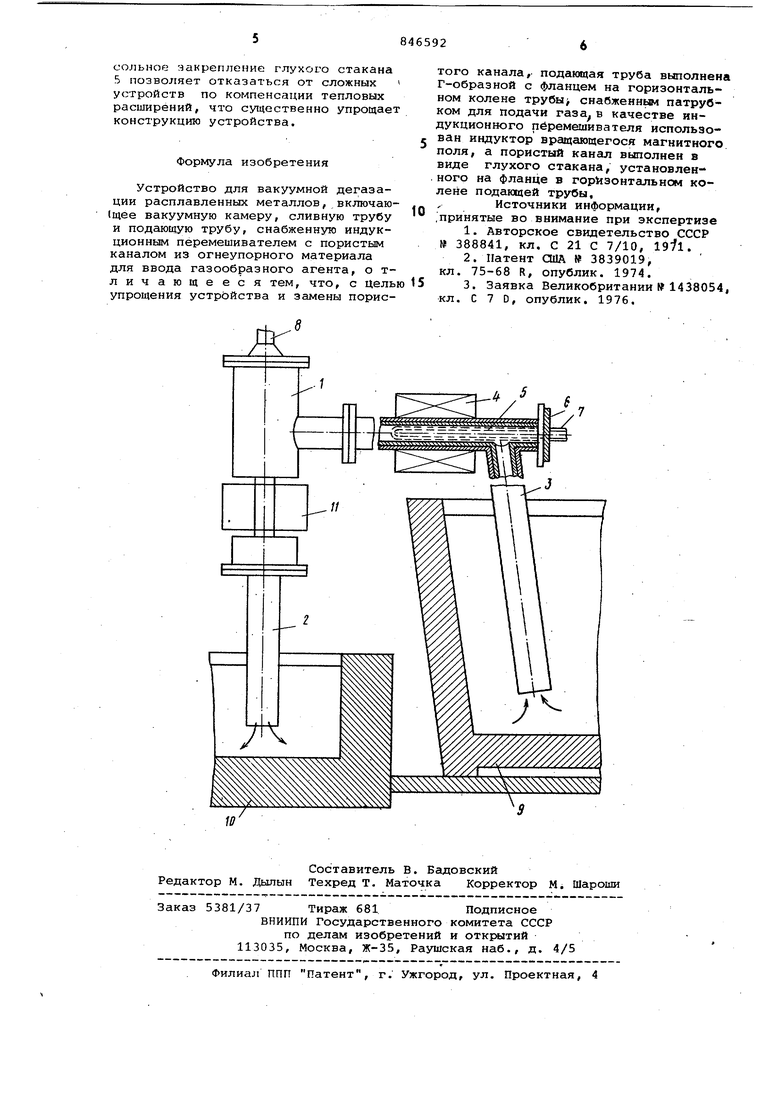

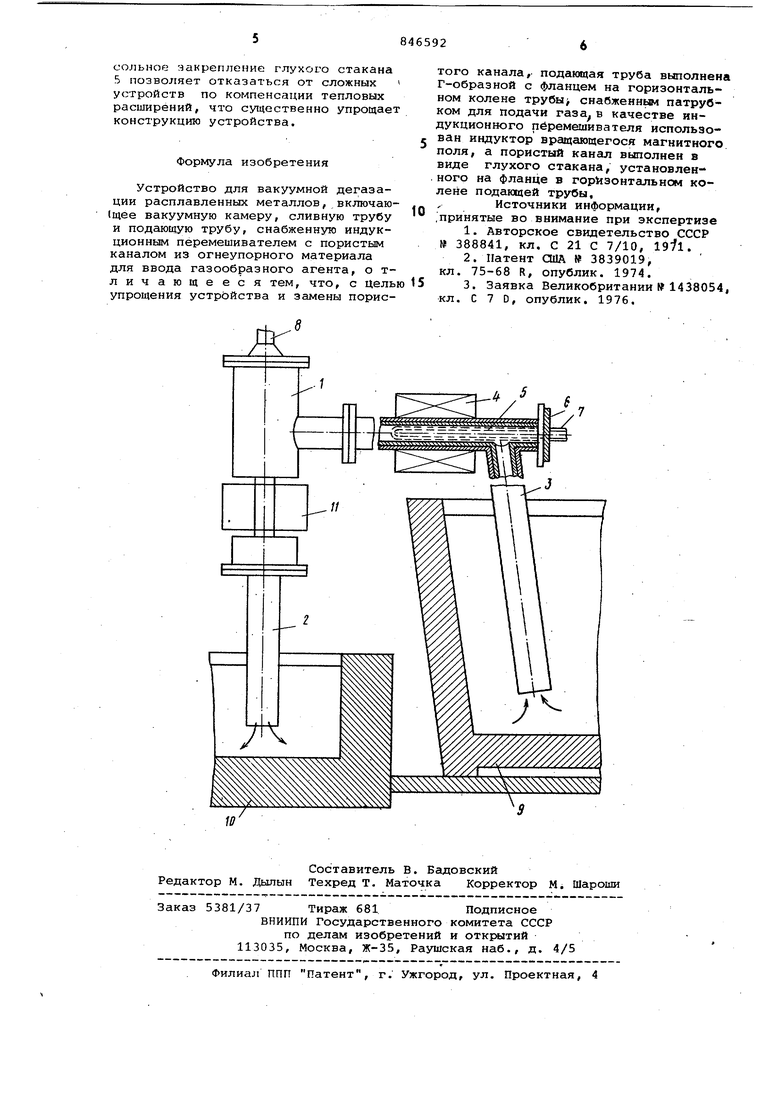

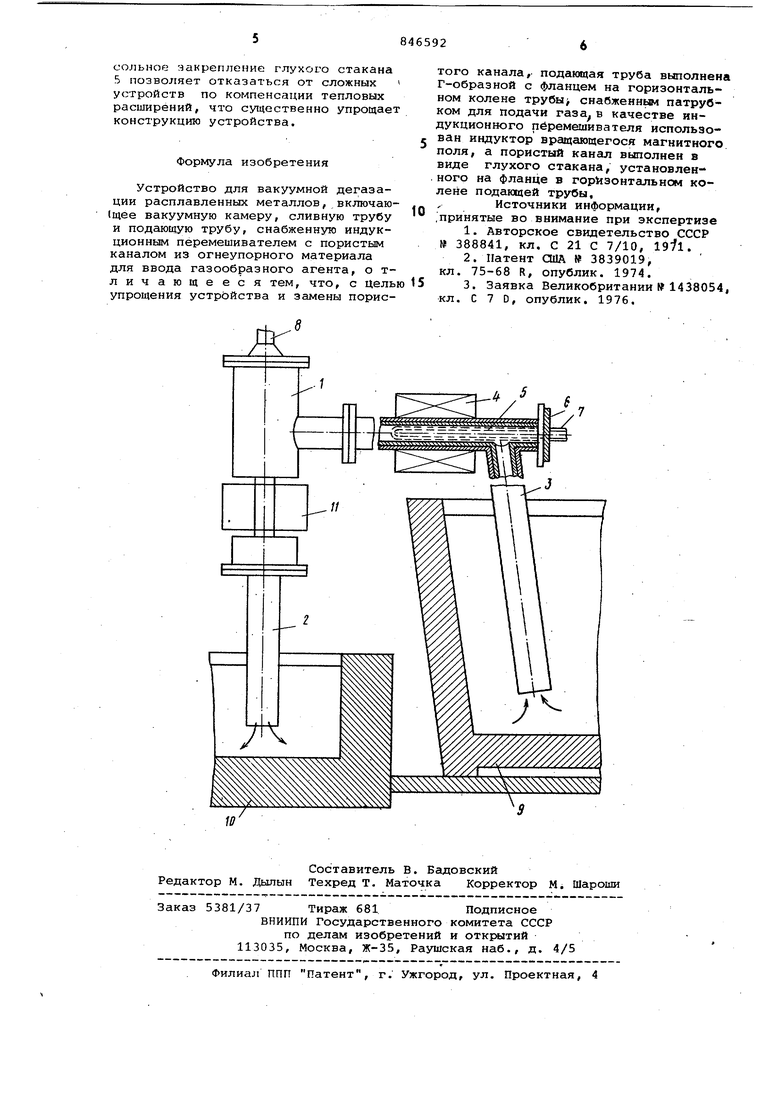

На чертеже изображено вакуумное устройство, местный разрез подакяцей трубы в зоне ввода газообразного агента.

Устройство для дегазации расплавленных металлов содержит вакуумную камеру 1, сливную трубу 2, подающую Г-образную трубу 3, снабженную индукционным перемешивателем 4 на горизонтальной части подающей трубы 3, Канал индукционного перемешивателя 4 выполнен в виде глухого стакана 5 из пористого огнеупорного материала, напримеркорунда, стойкого в хлоре. Глухой стакан 5 введен внутрь подающей трубы 3 через фланец 6, установленный на ее сгибе и снабженный патрубком 7 для подводе газа. Футеровка подающей Г-образной трубы 3, слинной трубы 2 и вакуумной камеры 1 ныполнена из графита или шамота, а сами трубы 3 и 2 - из чугуна. Вакуумная камера 1 снабжена патрубком 8 для откачивания воздуха и газов. Подающая труба 3 и сливная труба 2 опущены соответственно в ковш 9 и с приямок миксера 10. На сливной трубе

2под вакуумной камерой 1 установлен электромагнитный насос 11.

Устройство работает следующим образом.

Сливная труба 2 и подающая труба

3устройства погружаются в жидкий металл ковша 9 и миксера 10. Содержащий примеси алюминий поднимается

по трубам 2 и 3 в вакуумную камеру 1 в результате вакуумирования устройства через патрубок 8 вакуум-насосом или эжектором (на чертеже не показа. ны), Перелив и выдача металла из ковша 9 в миксер 10 осуществляется под воздействием статического - напора создаваемого разностью уровней метала в ковше 9 и миксере 10, и под воздействием напора, создаваемого электромагнитным насосом 11, расположенны под вакуумной камерой 1. После заполнения проточного металлотракта вакуумного устройства жидким металлом газ-окислитель подается через патрубок 7 и пористый глухой стакан 5, перемешивается с жидким металлом, вращающимся вокруг глухого стакана 5 под воздействием вращающегося магнитного поля индукционного перемешивателя 4, и взаимодействует с примесями. В результате интенсивного перемешивания скорость и полноста взаимодействия газа-окислителя с жидким металлом возрастают, улучшается флотация газовых и металлических включений. Прилипшие к газовым пузурькам включения уносятся газовым потоком через патрубок 8 и высасываются в газовом фильтре системы вакуумирования (на чертеже не показа-на). Электромагнитный насос 11 кроме своей основной функции транспортирования жидкого алюминия выполняет роль сепаратора. Пузырьки газа, связанного- с примесями, не испытывают электромагнитного воздействия, а металл утяжеляется, что способствует всплытию пузырьков, и снижается вероятность попадания газа-окислителя (хлора) в атмосферу цеха через сливную трубу 2. Скорость откачки газа через патрубок 8 должна быть выше скорости поступления газа-окислителя через патрубок 7 для создания в вакуумной камере 1 необходимого разрежения. При выходе из строя, засорении глухого стакана 5, он заменяется через фланец 6 без демонтажа другик узлов устройства. Кон

Авторы

Даты

1981-07-15—Публикация

1979-10-22—Подача