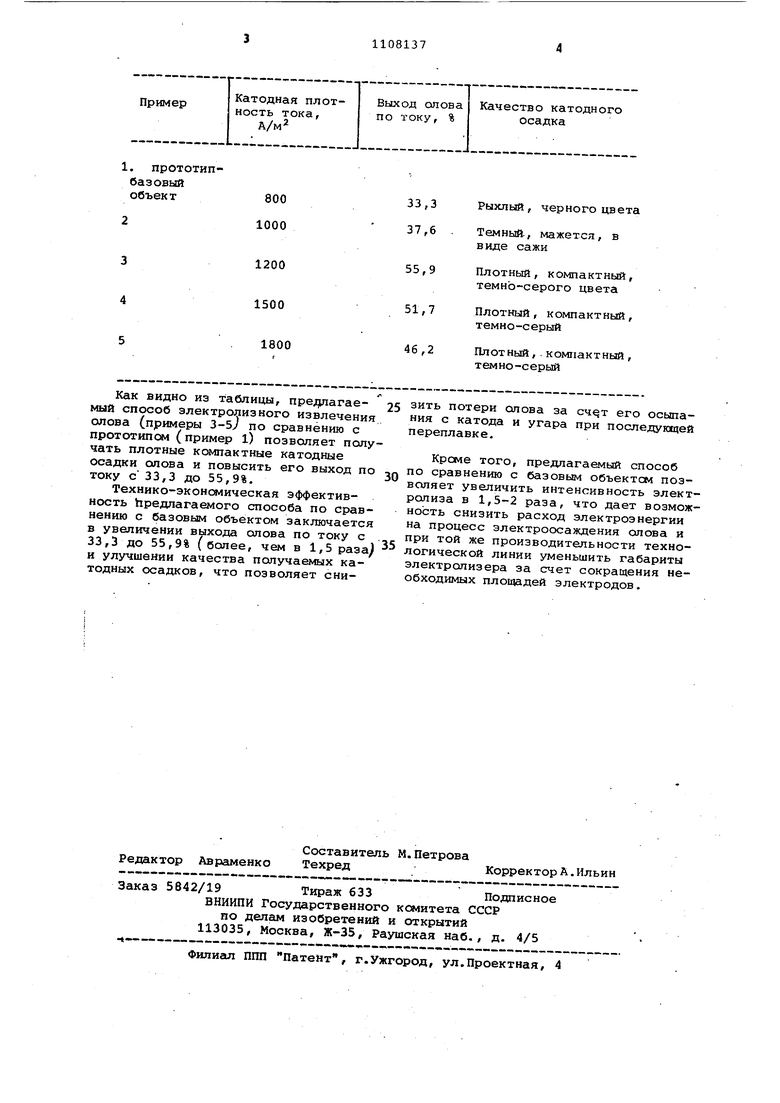

оэ Изобретение отнсюится к цветной металлургии, в частности к способу электролизного извлечения олова в процессе «го регенерации с отходов лакированной жести, и может быть ис пользовано в жестяно-баночной промышленности. Известен способ электролитическо го вьзделения олова из щелочного раствора, содержащего окислитель, сог ласно которому увеличение выхода по току до 40-60% достигается разделением катодного и анодного пространс диафрагмой, осаждение олова на като проводят при 70С и плотности тока 400 А/м 13.. Недостатком известного способа является невозможность получения ка чественных катодных осадков олова при колебаниях концентрации олова и свободной щелочи в электролите. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ извлечения олова электролизом из щелочно го электролита, содержащий окислитель и аминирующий агент, например триэтаноламин 2 . Введение аминирующего агента в электролит позволяет получать плотные мелкокристаллические катодные осадки олова в диапазоне плотностей тока 500-800 А/м и температуре 90-95 С. Недостатками известного способа являются низкий выход олова, по току и зависимость качества катодного осадка от концентрации олова и щелочи в электролите. Цель изобретения - повышение каче ства осадка олова и выхода по току. Поставленная цель достигается тем, что согласно способу извлечения олова электролизом из щелочного электролита, содержащего окислитель и аминирующий агент, например триэта ноламин, электролиз ведут при плотно сти тока 1200-1800 А/м. Способ осуществляется следующим обра 3 ом. В процессе регенерации олова из отходов жестяно-баночного производст ва для получения плотных компактных осадков олова на катоде в основном используют щелочные электролиты, содержащие окислители, например метанг итробензойную кислоту. Избыток свободной щелочи в таком растворе при небольшой интенсивности электролита 500-800 А/м приводит к тому, что скорость химического растворения .олова значительно превышае скорость его электрохимического восстановления. Проведение процесса извлечения олова при катодной плотно сти тока 1200-1800 А/м позволяет, во-первых, в случае избытка свободной щелочи в растворе и низкой концентрации в нем олова в значительной степени подавить процесс его химического растворения в электрапите, во-вторых, при недостатке окислителя и наличии значительного количества в растворе ионов двухва 1ентного олова сделать преимущественным разряд на катоде ионов станната и, в третьих, свести к минимуму возможность включения в катодный осадок различных примесей. Все это приводит к получению компактных катодных отложений олова и к повышению выхода его по току, причем наличие амина в электролите способствует при прочих равных условиях получению более мелкокристаллических осадков. Опытным путем установлено, что при плотностях тока ниже 1200 А/м на катоде образуются рыхлые порошкообразные осадки олова, осыпающиеся с электрода. Это приводит к потерям олова при дальнейшей его переработке и к неудобствам в работе. Увеличение плотности тока выше iSOO А/м нецелесообразно из-за быстрого роста дендритов по кромкам катода, что может привести к коротким замыканиям между электродами и выходу из строя электрооборудования . Примеры. Испытания проводят на промышленной линии регенерации олова из отходов лакированной жести. Электроосаждение олова ведут в обогреваемой ванне объемо 2 м при 9397°С и заданной плотности тока из электролита состава, г/л: станнат натрия 18-25; свободная щелочь 30-45 метанитробензойная кислота 25-30; триэтаноламин 70-90. Электролит указанного состава позволяет снимать олово с жести, покрытой труднорастворимыми лаками. Пополнение эКектролита оловом осуществляется непрерывной циркуляцией раствора из ванн снятия олова в электролизную ванну. В электролизер помещают два анода и один катод, выполненные из нержавеющей стали. Площадь каждого анода 0,5 м, катода 1 м. В качестве источника питания используют генератор постоянноо тока. Электролиз ведут в течение 2 ч. По мере испарения электролита производят пополнение ванны водами, получающимися после промывки переработанного жестяного скрапа. После окончания электролиза катод извлекают из ванны, промывают проточной водой, оценивают качество осажденного олова, высушивают на воздухе и взвешивают. Выход олова по току определяют по изменению веса катода до и после электролиза. Результаты испытаний представлены в таблице.

тип8001000

1200 1500 1800 Как видно из таблицы, предртагаемый способ электролизного извлечения олова (примеры 3-57 по сравнению с прототипом (пример 1) позволяет получать плотные компактные катодные осадки олова и повысить его выход по току с 33,3 до 55,9%. Технико-экономическая эффективность Ьредлагаемого способа по сравнению с базовым объектом заключается в увеличении выхода олова по току с 33,3 до 55,9% (более, чем в 1,5 раза и улучшении качества получаемых катодных осадков, что позволяет сниРыхлый, черного цвета

Темный-, мажется, в

виде сажи

Плотный, компактный,

темно-серого цвета

Плотный, компактный, темно-серый

Плотный,.компактный,

темно-серый зить потери олова за его осыпания с катода и угара при последующей переплавке. Кроме того, предлагаемый способ по сравнению с базовым объектом позволяет увеличить интенсивность электролиза в 1,5-2 раза, что дает возможность снизить расход электроэнергии на процесс электроосаждения олова и при той же производительности технологической линии уменьшить габариты электролизера за счет сокращения необходимых площадей электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для снятия олова с лакированной жести | 1983 |

|

SU1104192A1 |

| СПОСОБ АФФИНАЖА РОДИЯ | 2022 |

|

RU2797800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2644719C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ | 1935 |

|

SU46410A1 |

| Способ обезмеживания сернокислых растворов медеэлектролитного производства | 2022 |

|

RU2815375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ КАТАЛИЗАТОРОВ | 2021 |

|

RU2778336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ЭЛЕКТРОЛИЗОМ ИЗ ЩЕЛОЧНОГО ЭЛЕКТРОЛИТА, содержащего окислитель и аминирующий агент, например триэтансшамин, отличающийся- тем, что, с целью повыаения качества осадка олова и выхода по току, электролиз ведут при плотности тока 1200-1800 А/м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнова В.А., Иплювиева Г.В | |||

| Известия вузов | |||

| Цветная металлургия, 1978, W 2, с.78-82 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коварский Н.Я.г Инберг А.С.ЖПХ, 1980, № 40, с.2367-2370. | |||

Авторы

Даты

1984-08-15—Публикация

1983-03-10—Подача