00

со

Изобретение относится к электрохимической обработке металлов, в частности к полированию высокохромистых сплавов типа 40хНЮ, 4бхНМ, 47хНМ-ВИ.

Известны растворы для электрохимического полирования высоколегированных хромистых сталей на основе серной и фосфорной кислот с добавками органических кислот, а также глюкозы, декстрина, метилового спирта, пиридина, хинолина, фурфурола 1.

Однако они не обеспечивают качественного полирования высокохромистых сплавов, так как поверхность в процессе обработки покрывается матовой пассивной пленкой. Кроме того, для данных растворов характерна большая продолжительность обработки.

Известен электролит на основе серной и фосфорной кислот с добавкой этанола и солей щелочных металлов сульфокарбоновых кислот фракций Си-С го для электрохимического полирования хромосодержащих сталей 2.

Однако этот электролит не позволяет получать качественную поверхность при полировании высокохромистых сплавов, так как на поверхности присутствуют следы раствора.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является раствор для электрохимического полирования высоколегированных хромоникелевых сталей, содержащий серную и лимонную кислоты.

Данный раствор обеспечивает качественное полирование высокохромистых сплавов 3.

Однако для процесса полирования в данном электролите характерна большая продолжительность обработки, а раствор обладает низкой работоспособностью.

Цель изобретения - интенсификация процесса и увеличение работоспособности раствора.

Поставленная цель достигается тем, что раствор для электрохимического полирования высокохромистых сплавов, содержащий серную кислоту, органическую добавку и воду, в качестве органической добавки содержит протеолитические энзимы в сочетании с орто-нитробензойной кислотой при следующему соотношении компонентов, мае /о:

Серная кислота75-85

Орго-Нитробензойная

кислота0,5-0,6

Протеолитические энзимы 0,05-0,06 ВодаОстальное

Процесс электрополирования осуществляют при 30°С, анодной плотности тока 220-250 А/дм и времени полирования 30- 40 с.

Протеолитические энзимы относятся к ферментам класса гидрогаз, выпускаются промышленностью по ТУ 59-100-76, ТУ 49-522-79.

0 Данный раствор готовят следующим образом.

Необходимое количество серной кислоты приливают в воду, охлаждают до 40°С, затем растворяют необходимое количество орго-нитробензойной кислоты и протеоли5 тического энзима, раствор охлаждают до комнатной температуры и перемешивают. Приготовленный таким образом раствор доводят до нужного объема водой.

Указанный состав раствора является

Q оптимальным. При уменьшении или увеличении содержания компонентов раствора происходит увеличение времени обработки и снижение работоспособности раствора при одновременном увеличении плотности тока и температуры электролита.

5Исследования проводят на образцах

проволоки 0,5 мм из сплава 40хНЮ длиной 50 мм. Исходная поверхность образцов: высота микронеровностей Нг 1,05 мкм, отражательная способность - 53%.

Образцы обрабатывают до получения

0 одинаковой поверхности: высоты микронеровностей Rz 0,2-0,27 мкм, отражательной способности 89-94%.

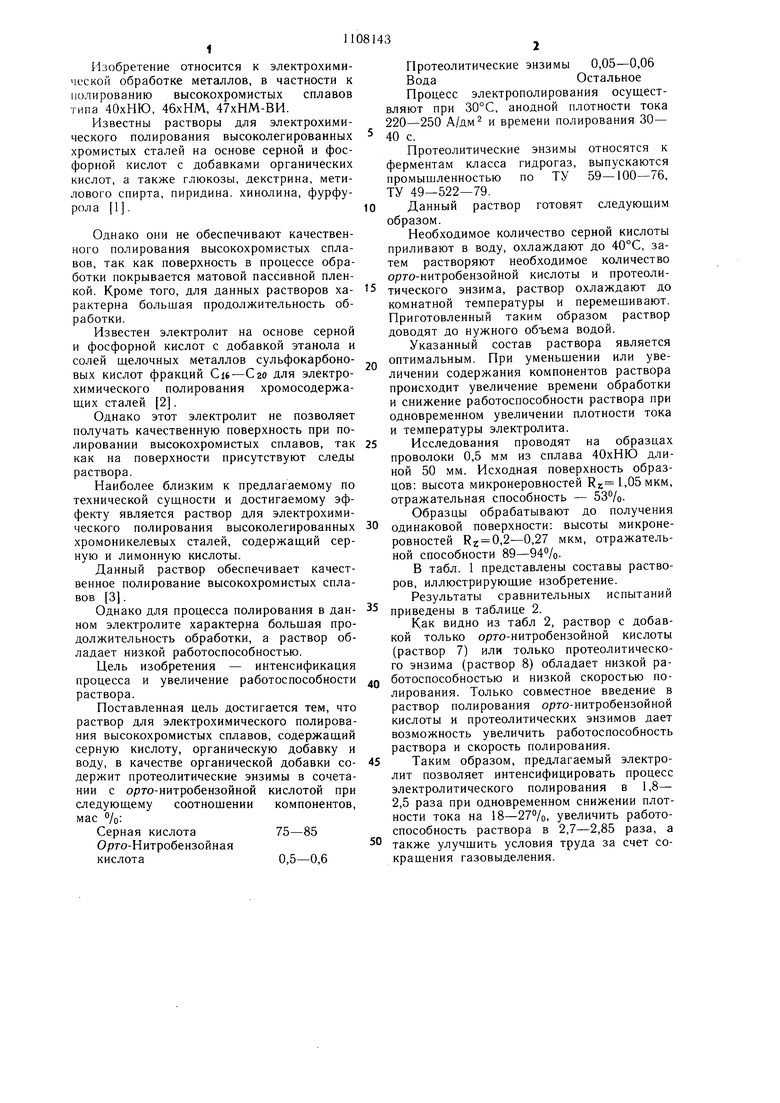

В табл. 1 представлены составы растворов, иллюстрирующие изобретение.

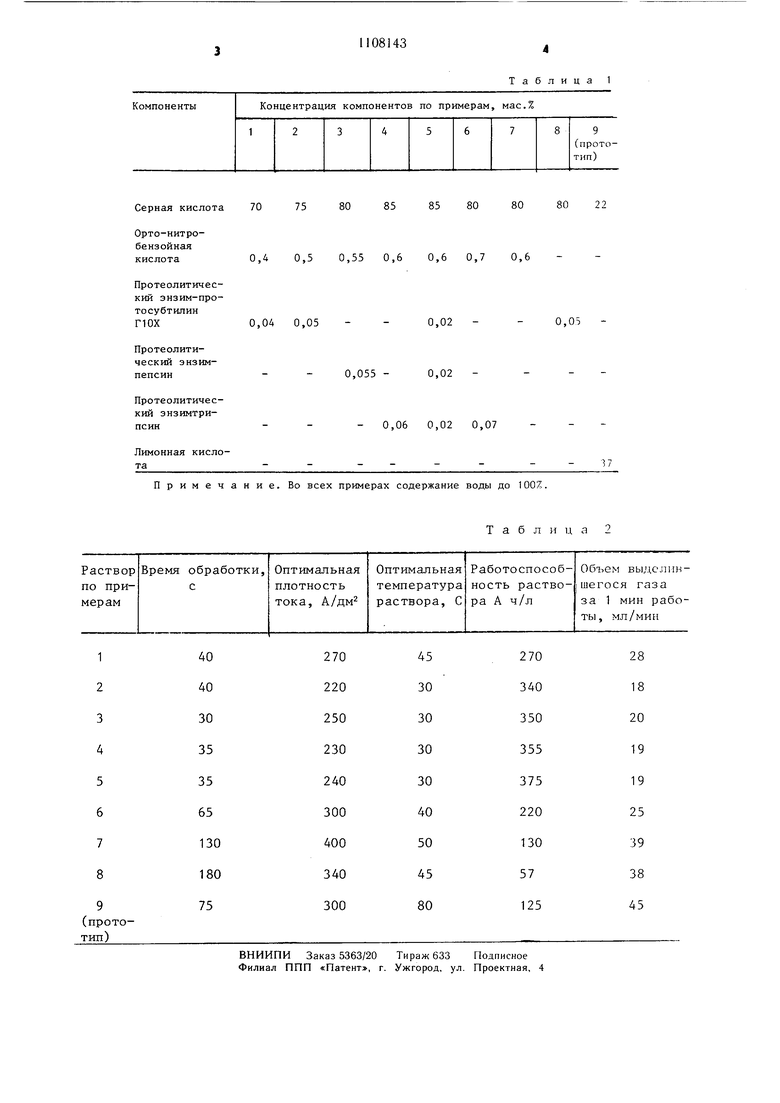

Результаты сравнительных испытаний

приведены в таблице 2.

Как видно из табл 2, раствор с добавкой только орго-нитробензойной кислоты (раствор 7) или только протеолитического энзима (раствор 8) обладает низкой раQ ботоспособностью и низкой скоростью полирования. Только совместное введение в раствор полирования орго-нитробензойной кислоты и протеолитических энзимов дает возможность увеличить работоспособность раствора и скорость полирования.

5 Таким образом, предлагаемый электролит позволяет интенсифицировать процесс электролитического полирования в 1,8- 2,5 раза при одновременном снижении плотности тока на 18-27%, увеличить работоспособность раствора в 2,7-2,85 раза, а также улучшить условия труда за счет сокращения газовыделения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Раствор для электрохимической обработки никелевых сплавов | 1984 |

|

SU1178808A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| Раствор для электрохимического полирования сталей | 1979 |

|

SU891812A1 |

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ | 1991 |

|

RU2026894C1 |

| Раствор для электрохимического полирования кобальтовых сплавов | 1988 |

|

SU1548276A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ЗОЛОТА ИМПУЛЬСНЫМ БИПОЛЯРНЫМ ТОКОМ | 2004 |

|

RU2288978C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ВЫСОКОХРОМИСТЫХ СПЛАВОВ. содержащий серную кислоту, органическую добавку и воду, отличающийся тем, что, с иольк-) интенсификации процесса и увеличсмшя работоспособности раствора, он в качестве органической добавки содержит протеолитические энзимы в сочетании с орто-нитробензойной кислотой при следующем соотношении компонентов, мае. %: Серная кислота75-85 Орго-нитробензойная кислота0,5-0.6 Протеолитические энзимы0,05-0,06 ВодаОстальное с S (Л

Серная кислота 70 75 80 85 85

0,4 0,5 0,55 0,6 0,6 0,7 0,6

0,04 0,05

Примечание. Во всех примерах содержание воды до 100%.

0,02

0,05

0,02

0,055 0,06 0,02 0,07

37

Таблица 2 80 80 80 22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бартл Д., Мудрох О | |||

| Технология химической и электрохимической обработки поверхности металлов | |||

| М., 1961, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Кащеева В | |||

| Д | |||

| и др | |||

| Особенности электрохимического полирования дорожек качения колец микроподшипников.- В сб.: Электрохимические и электрофизические .методы обработки | |||

| Под ред | |||

| В | |||

| Д | |||

| Дорофеева, Саратов, изд-во СГУ, 1979, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Я., Зайцева Л | |||

| П | |||

| Электрополирование и электротравление металлографических шлифов | |||

| М., 1963, табл | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1984-08-15—Публикация

1982-12-30—Подача