(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИВНОЙ ДРОБИНЫ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ БЕЛКА | 2020 |

|

RU2729826C1 |

| КОНИЧЕСКАЯ МЕЛЬНИЦА | 2018 |

|

RU2679718C1 |

| Коллоидная мельница | 1945 |

|

SU66819A1 |

| Коллоидная мельница | 1981 |

|

SU1009509A1 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

| КОЛЛОИДНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559063C1 |

| МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ В СРЕДЕ ЖИДКОГО НОСИТЕЛЯ | 2015 |

|

RU2577899C1 |

| Мельница для измельчения сыпучих материалов | 1988 |

|

SU1595562A1 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

КОЛЛОИЦНАЯ МЕЛЬНИЦА для измельчения сыпучих материалов, преимущественно фторпластов, содержащая заключенные в корпус ротор и статор с рифлеными рабочими поверхностями, разделенными по высоте на кольцевые зоны, отличающаяся тем, что, с целью интенсификадии измельчения и повышения качества готового продукта, на стыках каждых двух смежных кольцевых зон статора и ротора выполнены кольцевые проточки.

с о

4

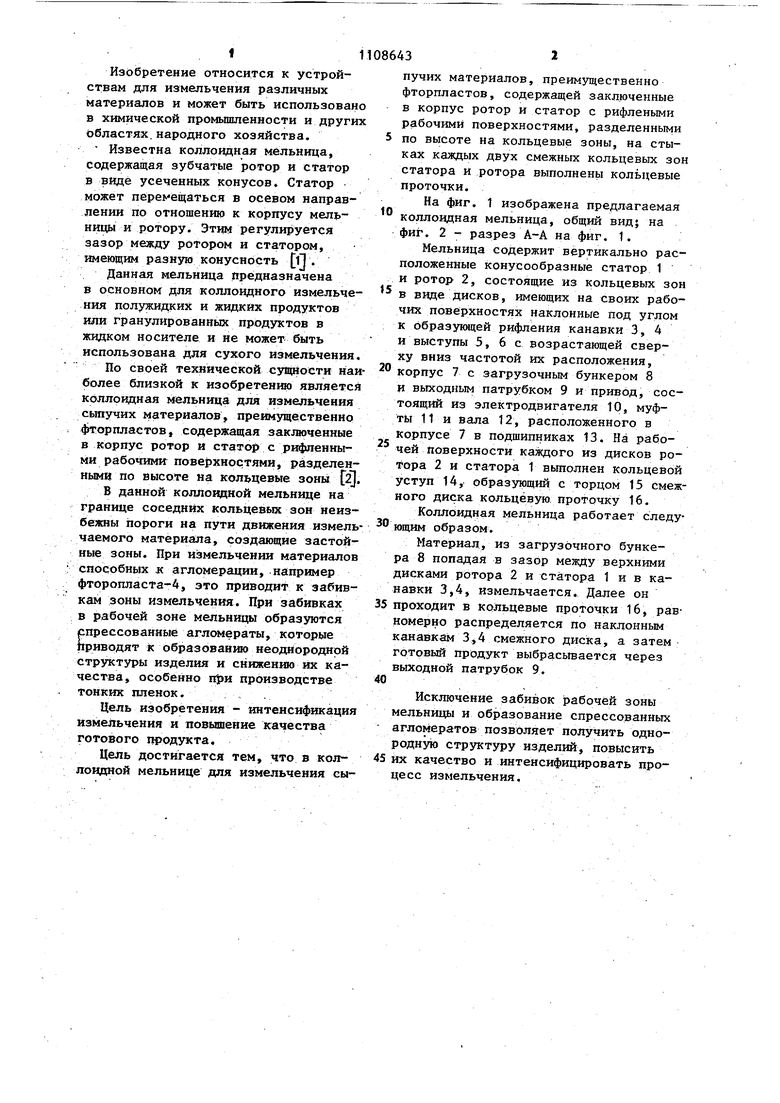

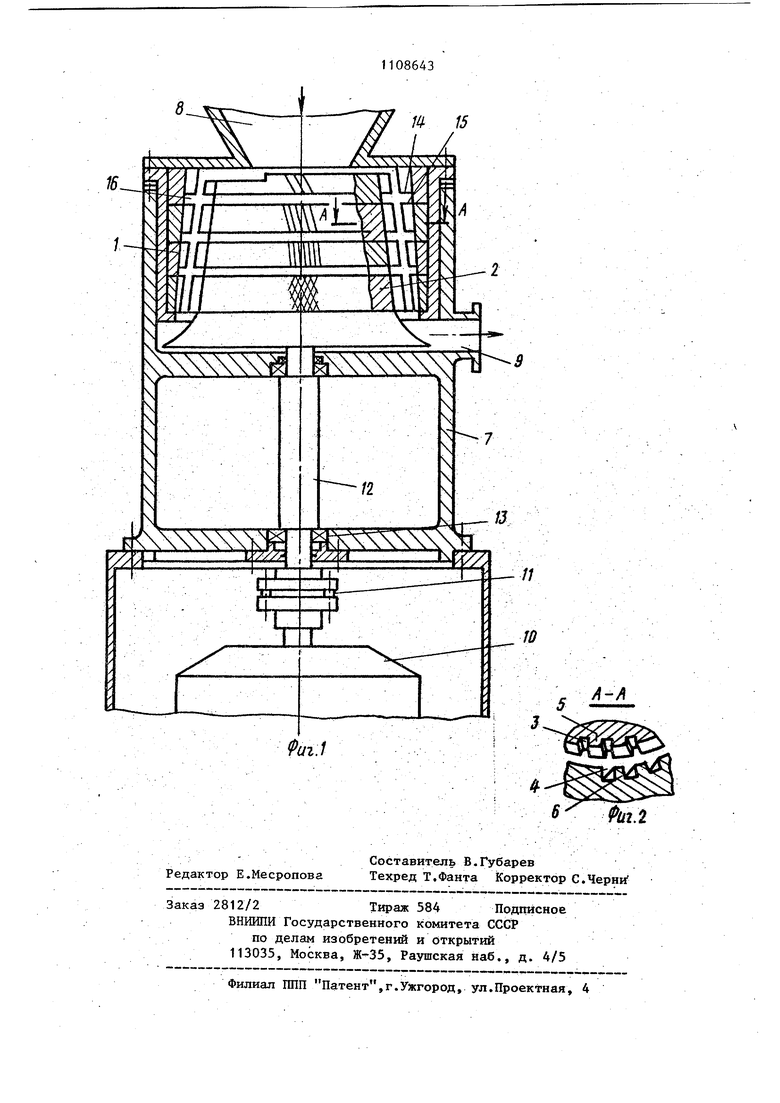

СО f1 Изобретение относится к устройствам для измельчения различных материалов и может быть использовано в химической промышленности и других областях.народного хозяйства. Известна коллоидная мельница, содержащая зубчатые ротор и статор в виде усеченных конусов. Статор может перемещаться в осевом направлении по отношению к корпусу мельHHitfJ и ротору. Этим регулируется зазор между ротором и статором, имеющим разную конусность . Данная мельница предназначена в основном для коллоидного измельчения полужидких и жидких продуктов или гранулированных продуктов в жидком носителе и не может быть использована для сухого измельчения По своей технической сз ЩНости наи более близкой к изобретению является коллоидная мельница для измельчения сьтучих материалов преимущественно : фторпластов, содержащая зaкJлoчeнныe в корпус ротор и статор с рифяенными рабочими поверхностями, разделенными по высоте на кольцевые зоны 2J 6 данной коллоидной мельнице на границе соседних кольцевых зон неизбежны пороги на пути движения измель чаемого материала, создающие застойные зоны. При измельчении материалов способных к агломерации, например фторопласта-4, это приводит к забивкам зоны измельчения. При забивках в рабочей зоне мельницы образуются спрессованные агломераты, которые приводят к образованию иеоднороднрй структуры изделия и снижению их качества, особенно при производстве тонких пленок. Цель изобретения - янтеисификация измельчения и повышение качества готового продукта. Цель достигается тем, что в колловдной мельнице для измельчения сы3пучих материалов, преимущественно фторпластов, содержащей заключенные в корпус ротор и статор с рифлеными рабочими поверхностями, разделенными по высоте на кольцевые зоны, на стыках каждых двух смежных кольцевых зон статора и ротора выполнены кольцевые проточки. На фиг. 1 изображена предлагаемая коллоидная мельница, общий вид} на фиг. 2 - разрез А-А на фиг, 1. Мельница содержит вертикально расположенные конусообразные статор 1 и ротор 2, состоящие из кольцевых зон в виде дисков, имеющих на своих рабочих поверхностях наклонные под углом к образующей рифления канавки 3,4 и выступы 5, 6 с возрастающей сверху вниз частотой их расположения, корпус 7 с загрузочным бункером 8 и выходным патрубком 9 и привод, состоящий из электродвигателя 10, муфты 11 и вала 12, расположенного в корпусе 7 в подшипниках 13, На рабочей поверхности каждого из дисков ротора 2 и статора 1 выполнен кольцевой уступ 14, образующий с торцом 15 смежного диска кольцевую проточку 16, Коллоидная мельница работает следу ющим образом. Материал, из загрузочного бункера 8 попадая в зазор между верхними дисками ротора 2 и статора 1 и в канавки 3,4, измельчается. Далее он проходит в кольцевые проточки 16, равномерно распределяется по наклонным канавкам 3,4 смежного диска, а затем готовый продукт выбрасьгаается через выходной патрубок 9, Исключение забивок рабочей зоны мельницы и образование спрессованных агломератов позволяет получить однородную структуру изделий, повысить Их качество и интенсифицировать процесс измельчения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ газового науглероживания и азотирования железных или стальных изделий | 1931 |

|

SU29847A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сиденко П.М | |||

| Измельчение в химической промышленности | |||

| М., Химия, 1977, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1985-04-30—Публикация

1983-04-27—Подача