Известны конструкции спиральных сверл с двумя спиральными каналами, размещенными в перьях сверла и предназначенными для подвода в зону резания охлаждающе-смазывающего вещества под давлением.

Такая конструкция сверл значительно повышает стойкость и прочность сверл и оказывает благоприятное влияние на процесс резания.

Однако, несмотря на имеющиеся преимущества, они не нашли широкого применения в промышленности, так как изготовление их представляет большие технологические трудности, а конструкции в ряде случаев не обеспечивают эксплуатационной надежности.

Описываемое спиральное сверло отличается от известных тем, что форма сечения спиральных каналов в перьях выполнена так же, как профиль сечения пера. Это позволяет при равной, по сравнению с существующими формами отверстий, толщине стенок увеличить площадь поперечного сечения и количество пропускаемого через них в единицу времени охлаждающе-смазывающего вещества. Кроме того, такая форма каналов значительно расширяет диапазон диаметров сверл, в которых могут быть образованы каналы для охлаждения. Так как коэффициент вытяжки рабочей части сверл более 2, то сумма плошаден сечений каналов рабочей части сверла всегда меньше площади сечения подводящего канала хвостовой части, что приводит к увеличению скорости истечения охлаждающего вещества в зону резания и обеспечивает проникновение его между трущимися поверхностями обрабатываемого изделия и режущего инструмента. Центры сечений спиральных каналов смещены к периферии и главным режущим кромкам, что обеспечивает большую прочность сердцевины сверла и благоприятствует условиям работы тех участков, которые являются наиболее нагруженными.

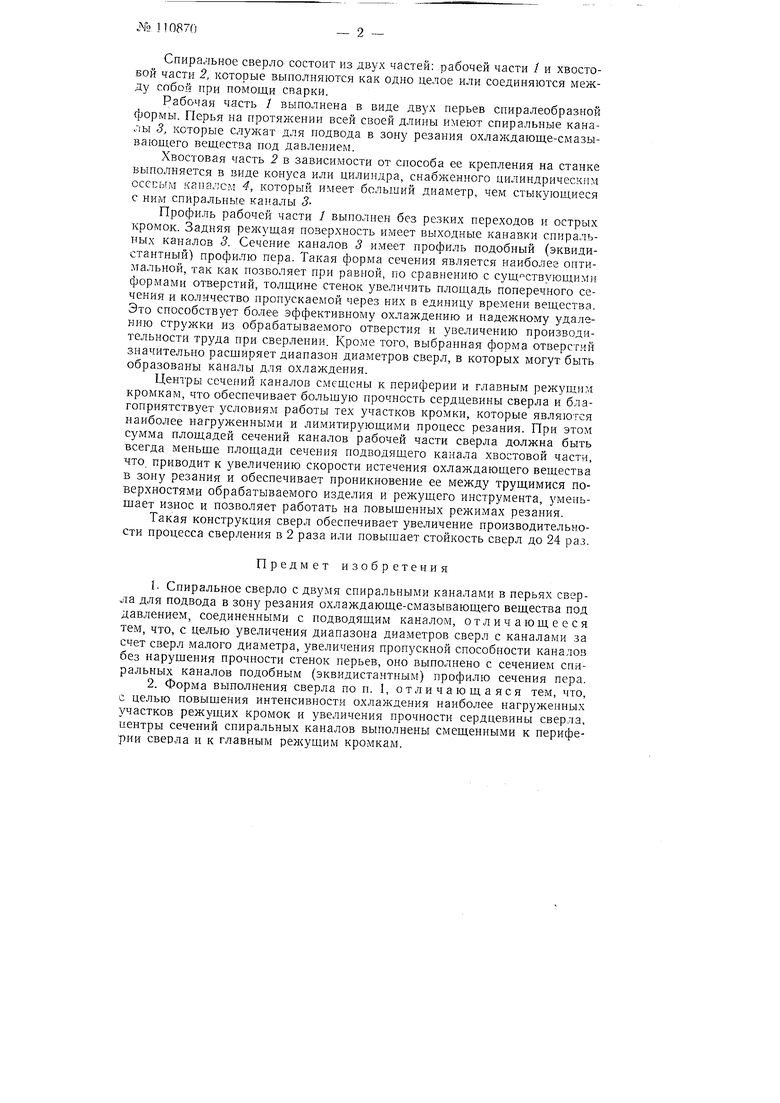

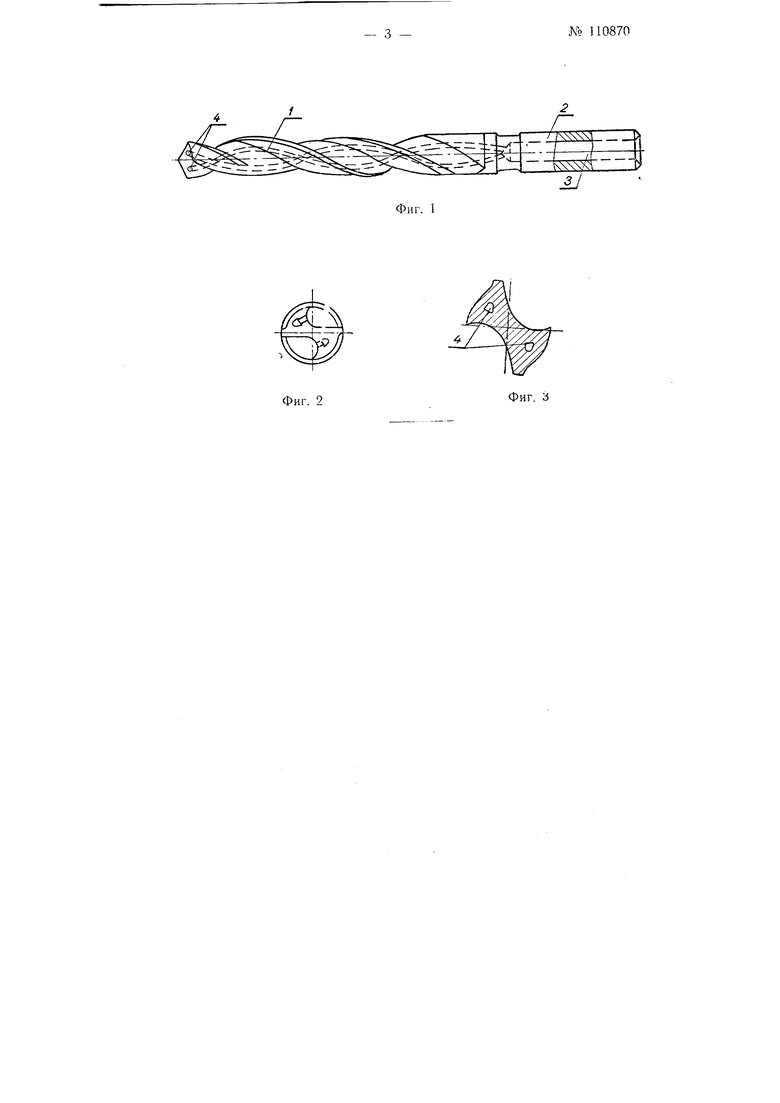

На фиг. 1 изображено спиральное сверло с каналами; на фиг. 2-вид сверла со стороны режущих кромок; на фиг. 3-то же в поперечном сечении.

№ 10870

Спиральное сверло состоит из двух частей: рабочей части / и хвостоБой части 2, которые выполняются как одно целое или соединяются между собой при помощи сварки.

Рабочая часть / выполнена в виде двух перьев спиралеобразной формы. Перья на протяжении всей своей длины имеют спиральные каналы 3, которые для подвода в зону резания охлаждающе-смазывающего вещества под давлением.

Хвостовая часть 2 в зависимости от способа ее крепления на станке выполняется в виде конуса или щглиндра, снабженного цилиндрическим осспым каналом 4, который имеет больший диаметр, чем стыкующиеся с ним спиральные каналы 3Профиль рабочей части / выполнен без резких переходов и острых кромок. Задняя режущая поверхность имеет выходные канавки спиральных каналов 3. Сечение каналов 3 имеет профиль подобный (эквидистантный) профилю пера. Такая форма сечения является наиболее оптимальной, так как позволяет при равной, по сравнению с существующими формами отверстий, толщине стенок увеличить площадь поперечного сечения и количество пропускаемой через них в единицу времени вещества. Это способствует более эффективному охлаждению и надежному удалению стружки из обрабатываемого отверстия и увеличению производительности труда при сверлении. Кроме того, выбранная форма отверстий значительно расщиряет диапазон диаметров сверл, в которых могут быть образованы каналы для охлаждения.

Центры сечений каналов С1мещены к периферии и главным режущи.м кромкам, что обеспечивает больщую прочность сердцевины сверла и благоприятствует условиям работы тех участков кромки, которые являются наиболее нагруженными и лимитирующими процесс резания. При этом сумма площадей сечений каналов рабочей части сверла должна быть всегда меньше площади сечения подводящего канала хвостовой части, что приводит к увеличению скорости истечения охлаждающего вещества в зону резания и обеспечивает проникновение ее между трущимися поверхностями обрабатываемого изделия и режзщего инструмента, умеиьщает износ и позволяет работать на повыщенных режимах резания.

Такая конструкция сверл обеснечивает увеличение производительности процесса сверления в 2 раза или повыщает стойкость сверл до 24 раз.

Предмет изобретения

I- Спиральное сверло с двумя спиральными каналами в перьях сверла для подвода в зону резания охлаждающе-смазывающего вещества под давлением, соединенными с подводящим каналом, отличающееся тем, что, с целью увеличения диапазона диаметров сверл с каналами за счет сверл малого диаметра, увеличения пропускной способности каналов без нарущения прочности стенок перьев, оно выполнено с сечением спиральных каналов подобным (эквидистантным) профилю сечения пера.

2. Форма выполнения сверла по п. 1, отличающаяся тем, что, с целью повыщения интенсивности охлаждения наиболее нагруженных участков режущих кромок и увеличения прочности сердцевины сверла, центры сечений спиральных каналов выполнены смещенными к периферии сверла и к главным режущим кромкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сверла | 1952 |

|

SU110871A1 |

| Спиральное сверло | 1960 |

|

SU134103A1 |

| Способ изготовления спиральных сверл путем накатки и устройство для его осуществления | 1957 |

|

SU115501A2 |

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ С ТВЕРДОСПЛАВНЫМ СТЕБЛЕМ | 2014 |

|

RU2581541C2 |

| Спиральное сверло | 1979 |

|

SU823012A2 |

| Спиральное двухперовое сверло | 1987 |

|

SU1502228A1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| Хирургическое сверло | 1989 |

|

SU1718851A1 |

Авторы

Даты

1957-01-01—Публикация

1952-04-15—Подача