1

Изобретение относится к способам получения бесшовных покрытий на цилиндрических барабанах.

Известен способ получения бесшовного покрытия на части периферийной поверхности цилиндрического корпуса барабана путем нанесения полимерного материала на части периферийной поверхности корпуса с последующей обработкой покрытия t1 3.

При изготовлении пластмассовых ба рабанов, армированных волокном покрытий, трудно наносить пластик на барабан таким образом, чтобы обеспечить получение бесшовного, равномерного по свойствам покрытия.

Цель изобретения - упрощение процесса и улучшение качества покрытия.

Поставленная цель достигается тем что согласно способу получения бесшовного покрытия на части периферийной поверхности цилиндрического корпуса барабана путем нанесения полимерного материала на части периферийной поверхности корпуса с после дующей обработкой покрытия, покрытие наносят путем укладывания на части поверхности корпуса пористого материала с открытыми порами и толщиной 2,5-37,5 мм и последующего введения жидкости, содержащей полиуретановую смолу или бутилкаучук, или термореактивную эпоксидную или полиуретановую смолу, или изобутиленовьй каучук и отверждения покрытия путем его нагревания.

Жидкость, содержащую полиуретановую смолу или бутилкаучук, или термореактивную эпоксидную или полиэфир ную смолу, или изобутиленовьй каучук, вводят при вращении корпуса ба рабана.

Введение жидкости, содержащей полиуретановую смолу или бутилкаучук, или термореактивную эпоксидную или : полиэфирную смолу, или изобутиленовый каучук, и отверждение покрытия производят одновременно.

Полимерный материал содержит 515 пор на 25,4 мм.

Твердьп слой пеноматериала с открытыми порами может быть любой формы и любого состава. Поры могут быть любого подходящего размера. Предпочтительные размеры - приблизительно 10 пор на линейньй дюйм. Применяемый пеноматериал может быть жестким или гибким.

090591

В качестве примеров органических пенопластов могут быть полиуретан, полистирол, поливинилхлорид, полиэтилен и т.п. В указанных пеноплас5 тах вспенивание может быть осуществлено химическими или физическими способами, обычным вдуванием агентов, содержащих , пентан, 1,1азобисформамид и т.п. 10 Например, пригодные пенорезины получают вдуванием воздуха в каучуковьй латекс с последующей вулканизацией или путем введения карбоната аммония или карбоната натрия в J5 сильно пластицированную резиновую смесь, так что под действием тепла вулканизации вьщеляется аммиак или углекислый газ, которые вспучивают резину, и образуется требуемая по20 ристая масса как р-аз перед началом вулканизации.

В качестве примера неорганических пеноматериалов можно привести пеностекло (например, на основе 25 силиката натрия и минерального волокна из горных пород), стекловидные пенокерамические материалы, пенометаллы и т.п.. Предпочтительными являются пеноматериалы с большой 3Q абсорбционной способностью в отношении органических жидкостей, например, чтобы пеноматериал поглощал весовое количество органической жидкости, равное минимум весу пеноматериала. Можно также применять пеноматериалы с большей или меньшей абсобционной способностью, в зависимости от требуемого типа покрытия барабана в каждом конкретном случае.

40

В настоящее время предпочтительными пеноматериалами являются органические полимеры. Такие пенопласты могут быть термопластичными или термореактивными . Предпочтительными являются термореактивные пенопласты, а также гибкие пенопласты. Могут применяться листы ячеистого пенопласта, например такие, которые имеют выполненное как одно целое покрытие на одной стороне. Такое покрытие может быть надето по соседству с наружными частями цилиндрических поверхностей барабана. Для покрытий, получаемых непосредственно на барабане, жесткие 55 пенопласты представляются более технологичными, т.е. они легче подвергаются механической обработке, чем гибкие.

Наиболее предпочтительным пеноматериалом является пенополиуретан. Этот полимер получают путем конденсации полиизоцианата с веществом, содержащим гидроксильные группы, например с многоатомным спиртом или высыхающим маслом (взаимодействие гексаметилендиизоцианата с 1,4-бутандиолом). Молекула этого полимера содержит, кроме типичных для нее многочисленных уретановых или свободных изоцианатных групп, некоторое количество других компонентов. Кроме того, термопластичный полимер можно сделать термореактивным. В частности, если применяется пенополиуретан, то органическая жидкость, применяемая для изготовления покрытия барабана, содержит формующуюся полиуретановую смолу или эластомер. Пенополиуретаны получают обычно путем обработки полиэфира например полипропиленгликоля, диизоцианатом в присутствии воды и катализатора. В результате взаимодействия изоцианатных групп с водой происходит сшивание и выделяется углекислый газ, обусловливающий пенообразование. В качестве пенообразователя можно применять трифторметан или аналогичные вещества.

Полиуретановые эластомеры получают путем взаимодействия полиизоцианатов с линейными полиэфирами или полиэфирами, содержащими гидроксильные группы. В качестве промежуточных продуктов применяются предполимеры, и сшивание осуществляется путем взаимодействия с соединениями, способными отщеплять два иона водорода или содержащими диаминоили дикарбоксильные группы. Для специальных целей их можно модифицировать различными другими полимерами или веществами, например касторовым маслом, а также наполнителями и усилителями.

Полиуретановые пленки получают из предполимеров, содержащих изоцианатные группы (толуол и 4,4-дифенилметандиизоцианаты), и веществ, содержащих гидроксильные группы, например многоатомных спиртов и высыхаюпщх масел. Эти пленки термореактивны и отверждаются при нагревании.

Выбор полиуретанового эластомера или полимерной пленки для данной

цементирующей фазы зависит от типа требуемого покрытия барабана.

Из жесткого пенопласта обычно формуют криволинейные пленки с с требуемым радиусом кривизны, приблизительно равным радиусу кривизны наружной части цилиндрической поверхности барабана, для которого изготавливается покрытие, и затем эти крволинейные пенопластовые пленки надевают на указанные цилиндрические поверхности.

Гибкий пенопласт применяется обычно в виде листов, форму которых подгоняют к форме цилиндрической поверхности барабана при надевании на него покрытия.

Надевание покрытия может завершаться оборачиванием пенопласта вокруг цилиндрической поверхности и скреплением или даже соединением внахлест концов путем сшивания или другим аналогичным способом, предпочтительно с применением ниток состава близкого к составу пpи eняeмoгo пенопласта. 1ожно применять клей или подобное вещество для приклеивания ценопласта к цилиндрической поверхности.

.Жидкость, введенная в пористую структуру, надетую на цилиндрическую поверхность барабана, содержит органическую смолу или исходные вещества для ее образования.

Жидкость превращается в твердую оганическую смолу в течение сравнительно короткого отрезка времени.. Это превращение осуществляется обычно на воздухе при давлении и температуре окружающей среды, хотя для ускорения отверждения предпочтительно применять повышенные температуры Более предпочтительно применять таку смолу, которая из исходной жидкой формы превращается в твердую форму в температурном интервале приблизительно 50-250°С в период времени, ка правило, менее 2 ч, предпочтительно 30-15 мин, хотя допустимы большие и меньшие периоды времени, а также более высокие и более низкие температуры. Смола после превращения в твердую форму может быть либо термопластичной, либо (предпочтительно) термореактивной.

Исходная жидкость может состоять в основном на 100 вес.% из смолы. Смола может быть либо уже полимериэованной, либо может представлять собой исходные для образования смол вещества, например мономеры или пред полимеры, при взаимодействии которых образуется твердый полимер. В соответствии с другим вариантом исходная жидкость может содержать менее 100 вес. (в расчете на общий вес) смолы, в этом случае разницу между общим содержанием смолы и 100 вес.% (по тому же расчету) составляет жидкий носитель, в котором смола раствореиа или суспендирована (диспергирована). В связи с испарением жидкого носителя и удаления его при переходе смол из жидкого состояния в твердое а также в связи с усадкой предпочти тельно применять жидкую смолу, содержащуЮне менее 50 вес.% (в расчете на общий вес). Исходная жидкость для пенопластового покрытия барабана может быть применена в виде расплава при повышенной температуре. Предпочтительно использовать исходную жидкость, при менимую при температуре и давлении окружающей среды, во избежание необходимости подогрева покрытого пенопластом барабана, так как это за- труднительно при изготовлении покрытий крупных барабанов, применяемы например, в машинах бумажного про|Изводства. В практике применимы обычные термореактивные или термопластичные полимеризационные смолы, включая эластомеры, наполненные системы и т.п. В качестве примеров могут служить полиуретаны, полиэфиры, полисульфоны, полиакрилаты, поливинилполимеры (включая пластизоли, фенол формальдегидные резольные смолы, меламинформальдегидные смолы, эпоксидные смолы, силиконовые смолы и т.п.), латексы и дисперсии эласто меров , например бутадиен-акрилонитрил (нитриловые каучуки), бутадиенстирол (например, GR-S, синтетическая резина, полученная сополимеризацией бутадиена со стиролом), неопрен, полученный из ацетилена путем превращения его ввинилацетилен с последующим соединеним с хлористым водородом, бутиловые каучуки, полученные путем сополимеризации изобутилена с небольшим количеством бутадиена или изопрена, полисульфид ные каучуки, этиленпропиленовые ка|учуки, полиуретановые эластомеры, с силиконовые каучуки, фторуглеродные эластомеры и т.п. Сшивающими агентами являются обычно перекиси серы или органические перекиси (например, для вулка|Низации каучука), дивинилбензол (полимеры стирола), органические лерекиси (полиэтилен), диметилолкарбонат (целлюлоза) и т.п. Для отверждения к исходной смоле добавляют обычно менее 5 вес.% этого агента. Применимы различные производные каучуков, в частности латексы или дисперсии хлорированных каучуков, например парлон (фирменное название хлорированных каучуков фирмы Геркул Вилмингтон, штат Дэлавар), хлорированного полипропилена или циклокаучу,ков, например плиолит (фирменное название бутадиенстирольных полимеризационных латексов и винил-пиридин-стирол-бутадиеновых термополимеризационных латексов фирмы Гудьир Тайр энд Раббер) и т.п. Жидкий носитель может представлять собой воду или органическую жидкость. Пригодными испаряющимися органическими жидкостями являются предельные одноатомные спирты, например метанол, этанол, изопропанол, нормальный бутанол и т.п., сложные эфиры, например этилацетат, амилацетат и т.п., углеводороды, например ароматические углеводороды, получаемые из дистиллатов каменноугольной смолы, например бензол, толуол, ксилол, нафта, уайт-спирт, керосин и т.п. хлорированные растворители, например четыреххлористый углерод, трихлорзтилен, тетрахлорэтилен и т.п., кетоны, например ацетон, метилэтилкетон и т.п., простые эфиры, альдегиды и т.п. Предпочтительными смолами являются эластомеры. У барабана толщина покрытия или покровного слоя обычно находится в пределах приблизительно 0,1-1,5 дюйма (2,54-38,1 мм), однако при необходимости можно применять как большую, так и меньшую толщину. Предпочтительно, чтобы пеноматериал и цементирующая фаза были термореактивными (например, сшитыми). Во время перехода жидкости, содержащей смолу или исходные для образования смолы вещества, в твер71

дое состояние барабан, покрытый пропитанным этой жидкостью пенопластом, вращается со скоростью приблизительно 0,1-40 об мин. Однако допустимы большие и меньшие скорости. Во время перехода жидкости в твердое состояние при вращении барабана в любой момент времени должна нагреваться (если применяется нагрев) только часть цилиндрической поверхности барабана. Могут применяться обычные источники нагрева, например поток горячего воздуха, инфракрасные нагреватели, печь и т.п. Предпочтительно во время перехода жидкости в твердое состояние осуществлять как вращение, так и нагрев при-указанных температурах, в каждом отдельном случае точное назначение температуры зависит от конкретной выбранной смолы и от типа применяемого пенопласта.

При введении жидкой смолы в пенопласт и переходе жидкости в твердое состояние существует грубая зависимость между вязкостью жидкости и размерами пор. Чем больше вязкость жидкости, тем больше должны быть размеры пор и/или тем больше должна быть скорость вращения барабана для облегчения процесса изготовления покрытия.

Стадии процесса могут быть осуществлены последовательно. Однако можно осуществить такой процесс, при котором введение исходной жидкости в пенопласт и превращение жидкости в твердую смолу происходит одновременно. Например, введение жидкой смолы может быть осуществлено на продольном участке барабана, а отверждение (нагрев) - на втором продольном участке барабана после того, как барабан повернется на некоторый угол.

После отверждения покрытие, полученное непосредственно на барабане, можно при необходимости подвергнуть механической обработке (включая пескоструйную очистку, шлифовку, обточку на токарном станке и т.п.) для устранения мельчайших неровностей поверхности, которые могут быть на покрытии барабана, и получения покры тия, изготовленного непосредственно на барабане, имеющего в поперечном селении форму окружности.

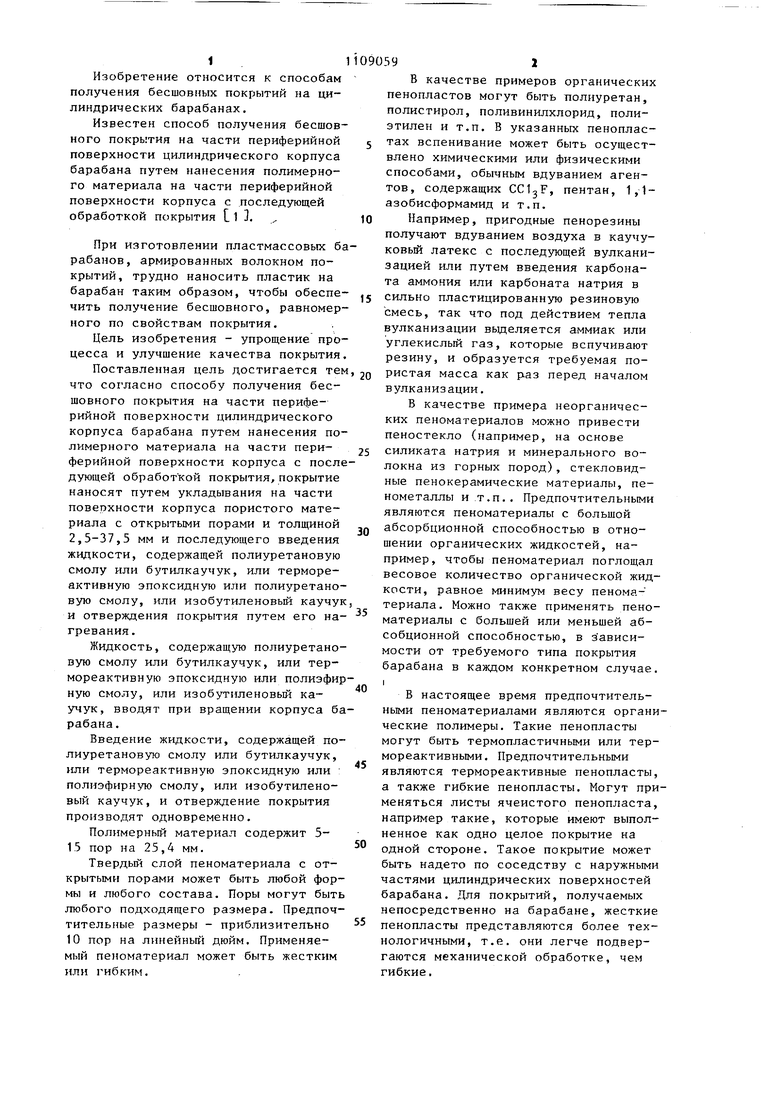

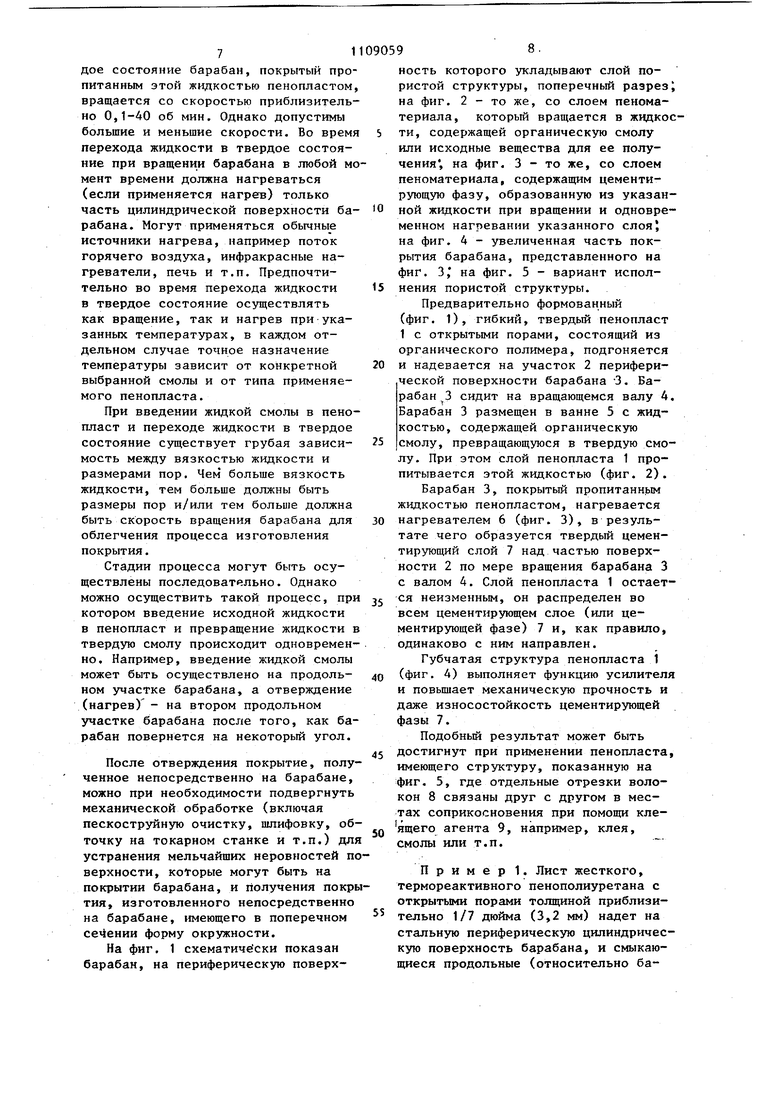

На фиг. 1 схематически показан барабан, на периферическую поверх90598.

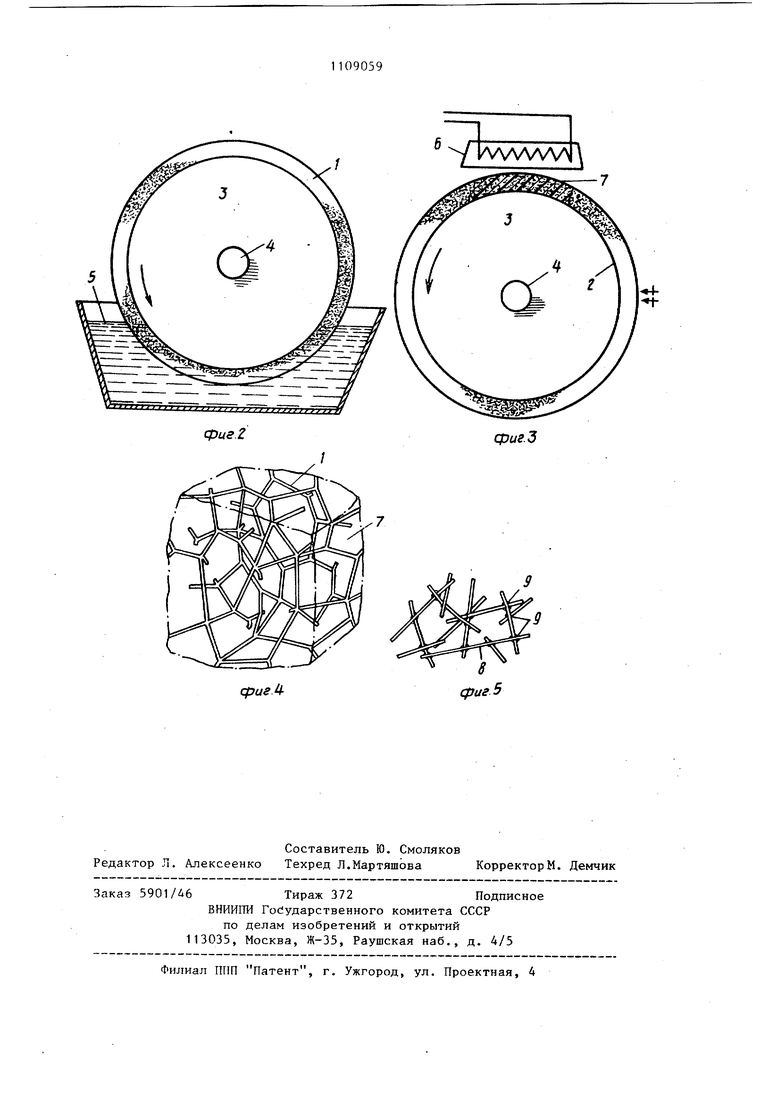

ность которого укладывают слой пористой структуры, поперечный разрез; на фиг. 2 - то же, со слоем пеноматериала, который вращается в жидкос5 ти, содержащей органическую смолу или исходные вещества для ее получения, на фиг. 3 - то же, со слоем пеноматериала, содержащим цементирующую фазу, образованную из указанной жидкости при вращении и одновременном нагревании указанного слоя} на фиг. 4 - увеличенная часть покрытия барабана, представленного на фиг. 3, на фиг. 5 - вариант исполнения пористой структуры.

Предварительно формованный (фиг. 1), гибкий, твердый пенопласт 1 с открытыми порами, состоящий из органического полимера, подгоняется и надевается на участок 2 периферической поверхности барабана -3. Барабан 3 сидит на вращающемся валу 4. Барабан 3 размещен в ванне 5 с жидкостью, содержащей органическую смолу, превращающуюся в твердую смолу. При этом слой пенопласта 1 пропитывается этой жидкостью (фиг. 2).

Барабан 3, покрытый пропитанн.ым жидкостью пенопластом, нагревается нагревателем 6 (фиг. 3), в результате чего образуется твердый цементирующий слой 7 над частью поверхности 2 по мере вращения барабана 3 с валом 4. Слой пенопласта 1 остается неизменным, он распределен во всем цементирующем слое (или цементирующей фазе) 7 и, как правило, одинаково с ним направлен.

Губчатая структура пенопласта 1 (фиг. 4) выполняет функцию усилителя и повьш1ает механическую прочность и даже износостойкость цементирующей фазы 7.

Подобньй результат может быть достигнут при применении пенопласта, имеющего структуру, показанную на фиг. 5, где отдельные отрезки волокон 8 связаны друг с другом в местах соприкосновения при помощи кле- ящего агента 9, например, клея, смолы или т.п.

Пример 1. Лист жесткого, термореактивного пенополиуретана с открытыми порами толщиной приблизительно 1/7 дюйма (3,2 мм) надет на стальную периферическую цилиндрическую поверхность барабана, и смыкающиеся продольные (относительно барабана) края листа сшиты полиуретановым волокном. Пенопласт содержит приблизительно 10 пор на линейный дюйм.

Барабан вращается со скоростью приблизительно 1-10 об/мин.Сверху на этот пенопласт, надетый на поверхность барабана, медленно поливают жидкую полиуретанов5по смолу до полного насьпцения пенопласта жидкой смолой. Применяемая жидкость имеется в продаже под фирменным названием адапрен (фирма Дюпон). Такие же результаты можно получить с применением жидкой смолы с фирменным названием цианапрен(фирма Америкен Цианамид).

Затем насыщенный таким способом слой пенопласта подвергают действию источника тепла, который избирательно нагревает этот слой до температуры приблизительно 210-240°F (99115 0). Это тепло воздействует в течение времени, достаточного для полного превращения этой жидкой смолы в твердую, которая О(бволакивает слой пенопласта и имеет одинаковое с ним направление. Структура слоя пенопласта остается неизменной. Строгий осмотр полученного слоя показывает, что его структура подобна структуре, представленной на фиг. 4, Полученное покрытие барабана отличается хорошей твердостью, гибкостью, стойкостью к истиранию, ударной прочностью и большой прочностью сцепления с нижележащей поверхностью барабана.

П р и м е р 2. Барабан с изготовленным согласно примеру 1 покрытием вращается со скоростью приблизительно 5-30 об/мин, при этом части периферической поверхности барабана подвергаются обработке абразивами для удаления незначительных неровностей поверхности и достижения правильной круглой формы поперечного сечения. Полученное покрытие барабана проявляет те же свойства, что и покрытие, полученное согласно примеру 1 .

Пример 3. Повторяют методику проведения опыта, описанную в примере 1, но вместо жидкого полиуретана применяют бутилкаучук - сополимер изобутилена (97%) и изопрена (3%), имеющийся в продаже под фирменным названием инджей ликвид раббер (фирма Инджей Кемикл).

П р и м е р 4. Повторяют методику проведения опыта, описанную в примере 1, но вместо жидкого полиуретана применяют жидкую термореактивную эпоксидную смолу - раствор смеси эпикот 815 фирмы Шелл Ойл (100 ч.)и триэтилентетрамин (10 ч.).

П р и м е р 5. Повторяют методику проведения опыта, описанную в примере 1, но вместо жидкого полиуретана применяют жидкую термореактивную полиэфирную смолу.

Примере. Готовят пенопластовое покрытие барабана согласно примеру 1, Затем барабан устанавливают горизонтально так, что его нижняя часть контактирует с ванной, содержащей водную эмульсию каучука типа изобутиленового, имеющуюся в продаже под фирменным названием инджей бутил латекс (фирма Инджей Кемикл). Эмульсия содержит активируемые нагреванием сшивающие агенты и коагулянты.

Барабан вращается вокруг своей оси со скоростью приблизительно 2 об/мин. На верхнюю часть барабана действует комплект инфракрасных: нагревателей. После того, как на цилиндрической поверхности барабана образуется покрытие из бутилкаучука (как в слое пенопласта, так и на нем), операция заканчивается и барабан с ползгченным покрытием удаляется.

фигг

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКАЯ ДРАПИРУЮЩАЯСЯ НЕТЕКУЧАЯ ИМЕЮЩАЯ ОДНОРОДНУЮ ТОЛЩИНУ КЛЕЯЩАЯ ПЛЕНКА, ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ПЛЕНКИ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2127291C1 |

| КОМПОЗИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2677479C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2120454C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ, В СОСТАВ КОТОРЫХ ВХОДИТ ФИКСИРУЮЩЕЕ ПОКРЫТИЕ, НАНЕСЕННОЕ ЛАМИНИРОВАНИЕМ | 1994 |

|

RU2125510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2006 |

|

RU2432258C2 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЭРОГЕЛЕЙ | 2006 |

|

RU2426751C2 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| БУТИЛКАУЧУК, СОДЕРЖАЩИЙ АЛЛИЛОВЫЙ СПИРТ | 2016 |

|

RU2736508C2 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ, ЕГО АКТИВИРОВАННАЯ ФОРМА И ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2013 |

|

RU2627697C2 |

| ЗУБЧАТЫЙ РЕМЕНЬ | 2012 |

|

RU2550098C2 |

1. СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНОГО ПОКРЫТИЯ НА ЧАСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО КОРПУСА БАРАБАНА путем нанесения полимерного материала на части периферийной поверхности корпуса с последующей обработкой покрытия, отличающийся тем, что, с целью упрощения процесса и улучшения качества покрытия, покрытие наносят путем укладывания на части поверхности корпуса пористого материала с открытыми парами и толщиной 2,537,5 мм и последующего введения жидкости, содержащей полиуретановую смолу или бутилкаучук, или термореактивную эпоксидную или полиэфирную смолу, или изобутиленовый каучук,и отверждения покрытия путем его нагревания. 2.Способ по п. 1, о т л и ч аю щ и и с я тем, что жидкость, содержащую полиуретановую смолу или бутилкаучук, или термореактивную эпоксидную или полиэфирн то смолу, или изобутиленовый каучук, вводят при вращении корпуса барабана. 3.Способ по пп. 1 и 2, о т л ичающийся тем, что введение жидкости, содержащей полиуретановую g смолу или бутилкаучук, ил и термореактивсл ную эпоксидную или полиэфирную смолу, или изобутиленовый каучук,и отверждение с покрытия производят одновременно. 4.Способ по пп. 1-3, о т л и ч аю щ и и с я тем, что полимерный материал содержит 5-15 пор на 23,4 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3490119, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-15—Публикация

1976-01-27—Подача