(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОНАГРЕВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса электронагрева | 1977 |

|

SU683871A1 |

| Способ регулирования процесса электронагрева при сварке деталей | 1979 |

|

SU774853A1 |

| Способ регулирования процесса электронагрева | 1975 |

|

SU585935A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ регулирования процесса электронагрева при точечной и шовной сварке | 1977 |

|

SU662297A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ автоматического измерения и регулирования электронагрева | 1983 |

|

SU1109291A1 |

.1

Изобретение относится к сварочному производству, а именно к автоматизации управления нагревом сплавляемых деталей, преимущественно при стыковой сварке (пайке) плавлением.

Известен способ регулирования процесса электронагрева, осуществляемый путем создания параллельно нагрузке цепи с теплофизической термообразующей ее моделью и коррекции электрической мощности в нагрузке по величине выходного параметра модели 1.

Недостатком указанного способа является то, что лри сварке (пайке) в каждом термическом цикле нагрева стыка деталей в цепи рабочей нагрузки тепловая энергия стабилизируется независимо от физического состояния материала деталей и момент корректирования или отключения электрической мощности не связан с моментом перехода свариваемых материалов из твердого состояния в жидкое, в результате чего возможен перегрев расплава в стыке деталей и при осадке их под действием усилия сжатия образуются выплески.

Наиболее близким к предлагаемому является способ, предусматривающий непосредственно перед нагревом соединяемых деталей усилия их сдавливания, температуры электродов и вычисление теплового эквивалента, пропорционального измеренной температуре, после чего осуществляется элек5 тронагрев соединяемых деталей, при этом измеряется электрическая мощность в стьгке соединяемых деталей, вычисляется эквивалент тепла, пропорциональный измеренной электрической мощност, который

,fj сравнивается с ранее измеренным тепловым эквивалентом, пропорциональным измеренной температуре, по разности этих величин определяется момент снижения электрической мощности и регулируется скорость ее снижения в зависимости от усилия сдавли15 вания электродов 2.

Недостатком известного способа является то, что он не обеспечивает стабильности качества соединения при стыковой сварке (пайке) плавлением в условиях дискретного массового производства в ситуации)

20 когда величины электрических (мощность, энергия) и физических (температура электродов, тепловая энергия в стыке соединяемых деталей) параметров процесса изменяются от цикла к циклу нагрева относительно их I

номинальных значений под действием возмущений (колебаний напряжения сети, изменения термического КПД цепи электронагрева, изменений длительностей пауз между циклами), дестабилизирующих качество.

Поскольку момент снижения электрической мощности изменится под действием возмущений по параметрам, которые используются для его определения, то -изменится при фиксированной длительности термического цикла сварки (пайки) длительность интервала времени регулирования скорости снижения электрической мощности в зависимости от усилия сдавливания электродов, вследствие чего появляется дополнительная погрешность регулирования конечного положения одной из деталей в зоне расплава другой и снижения качества сварного (паянного) соединения относительно качества в термическом цикле при отсутствии возмущений. Так, например, в условиях производства на высокопроизводительных автоматических линиях массовых конденсаторов при электроконтактной припайке к металлизированным припоем торцам металлобумажных секций или вплавлении в торцы металлопленочных секций проволочных выводов интенсивность параметрических возмущений Меняется непредвиденным образом вследствие вероятностного характер сочетания их числа, что нарушает стабильность качества паяных соединений и снижает эффективность практического использования известного способа.

Цель изобретения - повышение качества соединения путем устранения погрешности регулирования конечного положения одной из деталей относительно другой в зоне расплава.

Поставленная цель достигается тем, что, согласно способу регулирования, процессы электронагрева соединяемых деталей при котором последние зажимают, сдавливают, при электронагреве измеряют электрическую мощность, выделяемую в стыке соединяемых деталей, в зависимости от измеренного значения определяют момент снижения электрической мощности и регулируют скорость снижения мощности в зависимости от усилия сдавливания,электродов, измеряют интервал времени от начала нагрева до момента снижения электрической мощности, сравнивают этот интервал с эталонным и по величине разности дополнительно корректируют скорость снижения электрической мощности, пропорционально увеличивая ее или уменьшая соответственно величине измеренного интервала, большей или меньшей эталонной..

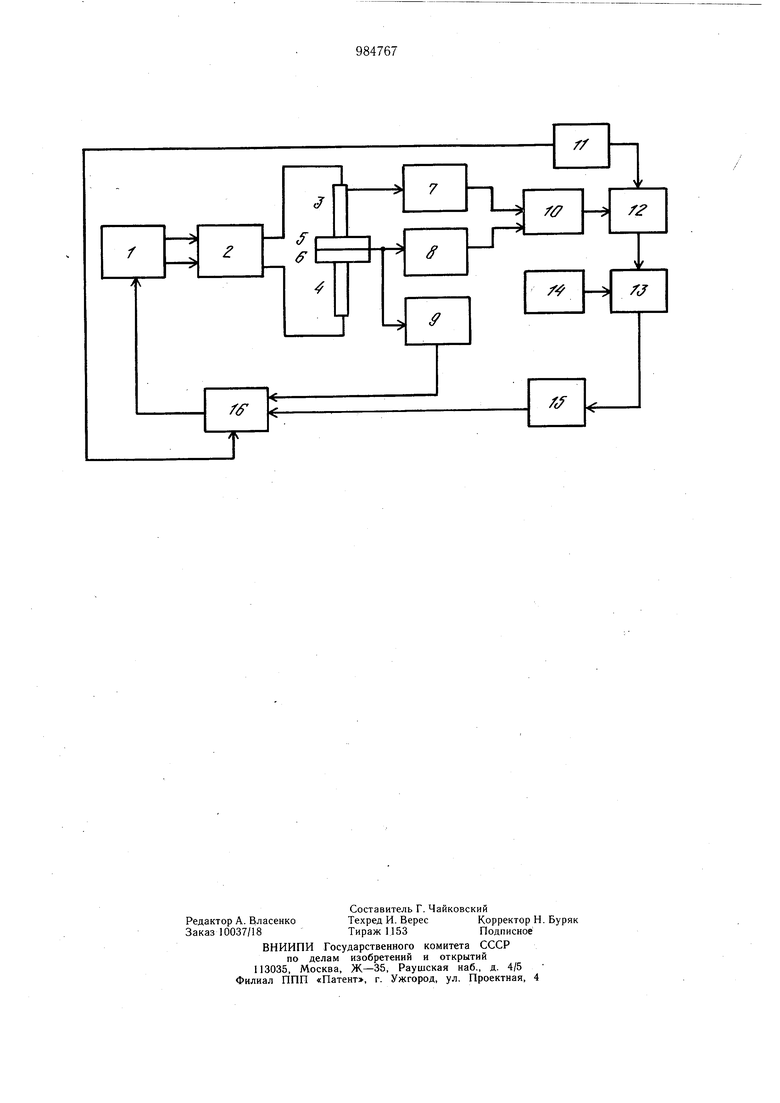

На чертеже представ ена структурная схема устройства, реализующего способ, содержащий следующую совокупность приемов и средств для его осуществления.

Соединяемые детали зажимают и сдавливают, при электронагреве определяют .момент снижения электрической мощности; регулируют скорость ее снижения в зависимости от усилия сдавливания; измеряют интервал времени от начала нагрева до момента снижения электрической мощности;

сравнивают его с эталонным; по величине разности дополнительно корректируют скорость снижения мощности, пропорционально увеличивая ее или уменьшая соответсвтенно при величине измеренного интервала, большей и меньшей эталонной.

Устройство, реализующее способ, содержит источник 1 питания, трансформатор 2, цепи рабочей нагрузки, включающие электроды 3 и 4 и детали 5 и 6, измерители соответственно мощности, температуры электродов и усилия сжатия, устройство 10 для определения момента -снижения электрической мощности, задатчик 11 времени термического цикла, измеритель 12 интервала времени от начала нагрева до момента снижения электрической мощности, сравнивающее устройство 13, задатчик 14 эталонного интервала времени, корректирующее устройство 15 и регулирующее устройство 16.

После сжатия деталей в цепи рабочей нагрузки непосредственно перед включением

источника 1 питания производится измерение усилия сжатия деталей и температуры электродов, после чего включается источник 1 питания на время, определяемое задатчиком 11, и сигнал с выходов измерителей 8 и 7 поступают на устройство 10 для определения момента снижения электрической мощности; с выхода этого устройства сигнал поступает на измеритель 12 интервала времени от начала нагрева до момента снижения электрической мощности, после чего

измеренное значение времени сравнивается с эталонным (интервалом времени, соответствующим режиму электронагрева при отсутствии возмущений режиму электронагрева при отсутствии возмущений по параметрам, измеряемым устройствами 8 и 7) и по

сигналу, пропорциональному величине разности корректирующим устройством 15, дополнительно регулируется скорости снижения электрической мощности, основная регулировка которой осуществляется устройством 12 в зависимости от величины сигнала с выхода измерителя 9.

Предлагаемый способ реализуется в устройстве стабилизации качества вплавления разогреваемого электрическим током проволочного вывода в металлизированный припоем торец конденсаторной секции в условиях автоматизированного изготовления контактных узлов конденсаторов.

Здесь целью регулирования процесса электронагрева является стабилизация глубины погружения вывода в слое припоя в каждом цикле дискретного производства, когда от цикла к циклу изменяются начальные значения таких параметров режима, как усилие прижатия электродами вывода к припою, температура электродов и падение напряжения на них.При осуществлении регулирования процесса электронагрева по известному способу глубины погружения вывода диаметром 0,6 мм в припое толщиной 0,8 мм изменяются от0,3 до 0,8 мм при технологическом нормативе 0,3±0,1 мм, определяющим наилучщее качество паяного контактного узла конденсатора БМ. При этом длительность импульса нагрева до момента снижения его электрической мощности изменяется в пределах от 0,4 до 0,8 с при фиксированной длительности электронагрева 0,16 с. Скорость снижения электрической мощности регулируется путем изменения угла включения тиристорного ключа пропорционально усилию прижатия электродов к выводу. Наилучщее качество достигается при номинальных значениях параметров режима с начальной температурой электродов 50°С и падением напряжения на них 0,8В. При этих значениях параметров длительность импульса нагрева до момента снижения его электрической мощности составляет 0,6с. Этот интервал времени принят в качестве эталонного и при увеличении его ве.личины скорость снижения электрической мощности дополнительно пропорционально увеличивается, а при уменьщении пропорционально уменьщается. Тем самым за счет изменения интенсивности охлаждения расплава, а следовательно, и величины силы сопротивления движению автоматически корректируется и координата конца т;раектории движения вплавляемого вывода При этом положительный эффект выражается в у. еньщении глубин погружения вывода в слое припоя с 0,8 до 0,5 мм, т. е. в существенном повышении стабильности показателя качества от цикла к циклу пайки. Таким образом, по уровню параметрических возмущений,- который отображается изменением интервала- времени от начала нагрева ДО момента снижения электрической мощности, косвенно, путем корректировки скорости снижения мощности, стабилизируется координата конца траектории перемещения при сварке (пайке) одной детали в расплаве другой и повыщается стабильность качества соединений. Использование предлагаемого способа регулирования процесса электронагрёва обеспечивает по сравнению с известными способами лучщую стабильность качества стыковой сварки (пайки) оплавлением в условиях циклической работы сварочного автоматического оборудования при массовом дискретном производстве. Экономический эффект от внедрения способа по сравнению с базовым объектом составляет 46,2 тыс. руб. Формула изобретения Способ регулирования процесса электронагрева соединяемых деталей, при котором последние зажимают, сдавливают, при электронагреве измеряют электрическую мощность, выделяемую в стыке соединяемых деталей, в зависимости от измеренного значения определяют момент снижения электрической мощности и регулируют скорость снижения мощности в зависимости от усилия сдавливания электродов, отличающийся целью повыщения качества -соедннения путем устранения погрещности регулирования конечного положения одной из деталей относительно другой, в зоне расплава измеряют интервал времени от началанагрева до момента снижения электрической мощности, сравнивают этот интервал с эталонным и по величине разности дополнительно корректируют скорость снижения электрической мощности, пропорционально увеличивая ее .или уменьшая соответственно величине измеренного интервала, большей или меньщей эталонной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 585935, кл. В 23 К 11/24, 31.03.75. 2. Авторское свидетельство СССР № 683871, кл. В 23 К 11/24, 20.06.77 (проотип).

Авторы

Даты

1982-12-30—Публикация

1981-08-26—Подача